新型中心机构和新型硫化模具的应用

2017-07-23朱黎峰罗文超

朱黎峰,罗文超

(双钱集团上海轮胎研究所有限公司,上海 200245)

硫化是轮胎生产时的重要工艺过程,硫化质量决定轮胎质量。通过对硫化设备技术的改进能够提升轮胎硫化工艺质量。轮胎定型硫化机和轮胎模具是轮胎硫化的关键设备,对模具和硫化机结构功能的优化能有效提升轮胎硫化质量,并在一定程度上达到节能的目的。

中心机构是轮胎定型硫化机的主要机构,目前使用的中心机构在硫化过程中由于喷射口角度等问题容易造成介质进入胶囊过程堆积在胶囊下面,无法与胶囊上部进行热交换,出现轮胎硫化过程中上模温度过高、下模温度较低,硫化不均匀的情况。

目前轮胎硫化过程中胎肩位置硫化速度慢、硫化时间长,其他部位硫化速度过快、温度过高容易产生过硫化现象。模具是轮胎硫化过程的主要工具,模具外温加热过程中胎肩位置温度传递速度胎肩较慢。模具与热板为分离式安装,模具和热板之间存在间隙,导致外温传热过程中热损耗大。

本工作研究一种新型中心机构和新型硫化模具,通过增加中心机构隔套,调整硫化喷口角度,加强介质上下热交换,从而减小硫化过程中的上下模温差,提升轮胎硫化过程中的均匀性;改变模具安装方式,将模具和热板直接安装在一起,增加接触面,提升热传导,减少热损失。同时在胎肩、胎圈位置增加加热管道,使外温直接对轮胎肩部进行加热,从而减少轮胎硫化时间,对最终提高轮胎质量和硫化效率有重要意义。

1 实验

1.1 测温点

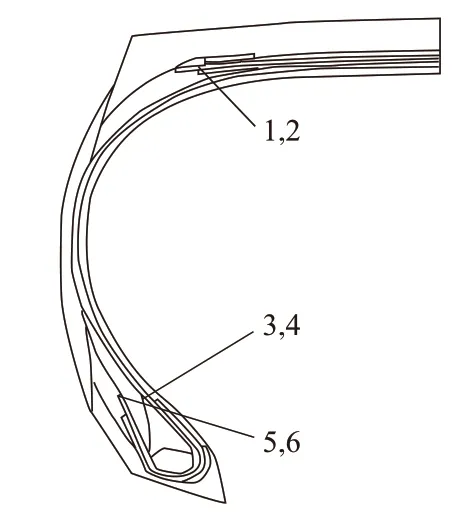

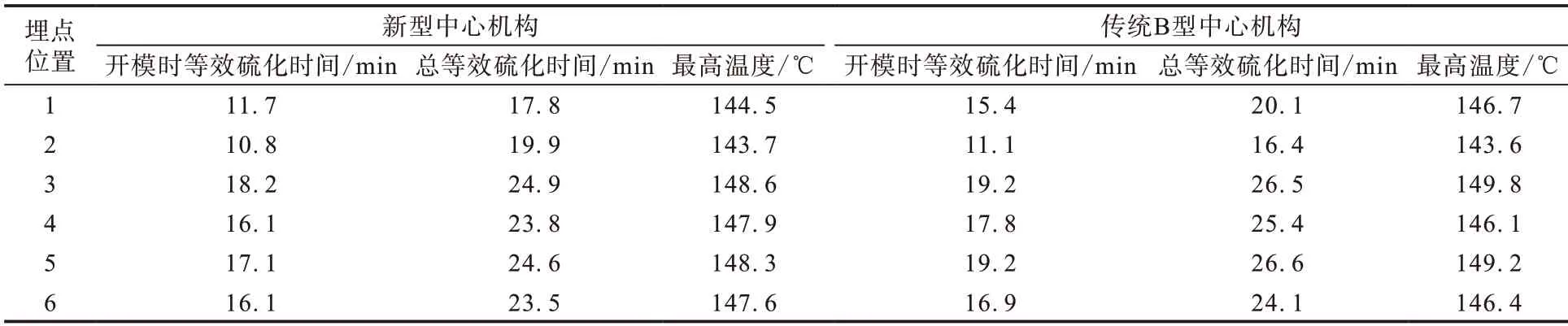

本试验选择12.00R20轮胎进行硫化测温,测温埋点位置如图1所示。

图1 轮胎测温埋点位置示意

1.2 主要设备和仪器

采用北京橡胶工业研究设计院生产的TCUSB型测温仪,作为热端测温探头的E型热电偶外覆耐高温聚四氟乙烯绝缘层。

2 传统B型中心机构和模具存在的问题

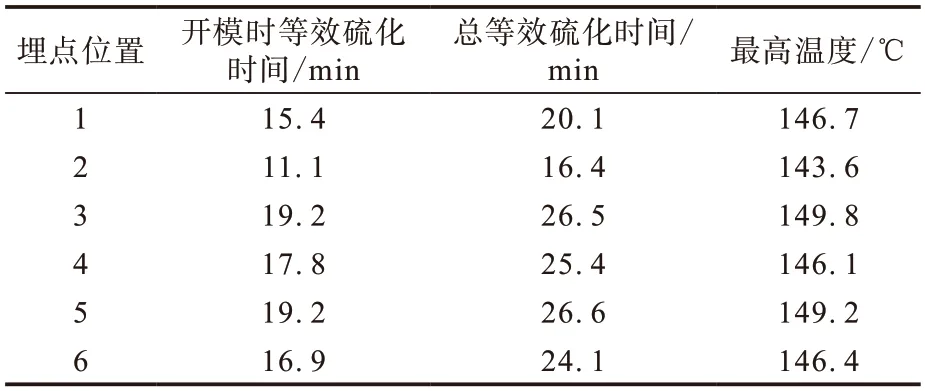

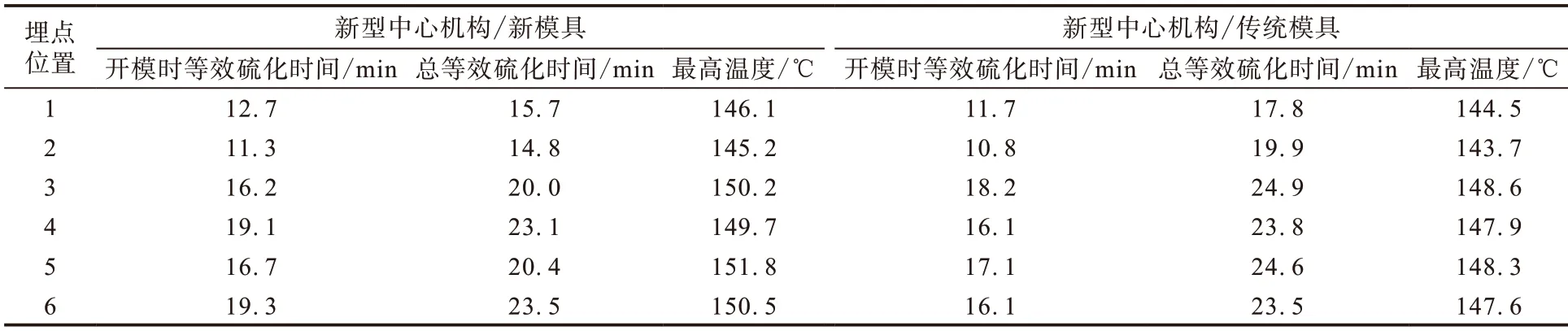

传统B型中心机构模具测温数据见表1。

从表1可以看出,轮胎胎肩位置存在明显的上下模温差,该温差可达约3.1 ℃。这是由于在介质通过中心机构的进口进入硫化胶囊的过程中,中心机构的出口与进口位置平行,导致介质中的热交换仅发生在硫化胶囊的底部区域,不能与胶囊内其他区域的液体进行热交换,同时由于橡胶的导热性差且厚度较大,热量传导缓慢,导致整个胶囊中的热交换效率较低,硫化时间长。同时由于胶囊内部温度不均匀,轮胎硫化的均匀性也受到影响,容易出现过硫或者欠硫现象,导致轮胎的各项性能不达标。

表1 传统B型中心机构模具测温数据

从表1还可以看出,在轮胎硫化过程中,胎肩位置硫化速度比较慢,硫化时间长。其他部位硫化速度过快,温度过高容易产生过硫现象。

3 新型中心机构

3.1 结构

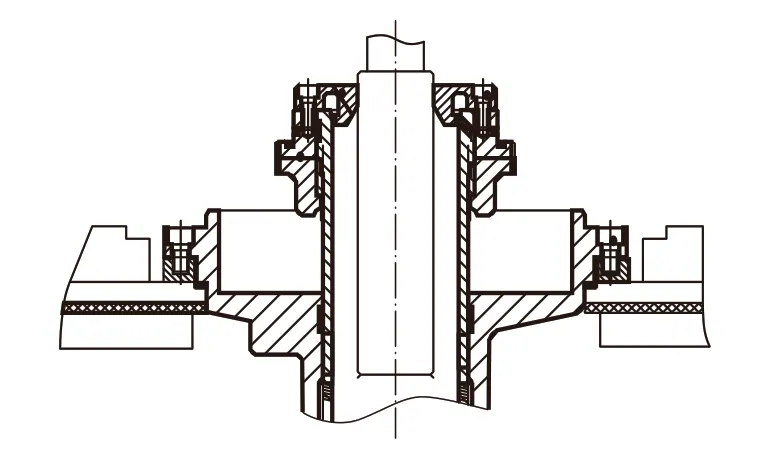

传统B型中心机构结构和新型中心机构结构分别如图2和3所示。

图2 传统B型中心机构结构示意

图3 新型中心机构结构示意

对比图2和3可以看出,新型中心机构增加了上下2个隔套。

新型中心机构由于设置了隔套装置,硫化区型腔容积减小约20%,硫化介质相应也减小了20%,由于硫化介质的减少产生的冷凝水也相应减少,容积减小可加快硫化介质循环,这样胶囊型腔内下模升温加快,从而使得上下模温差较均匀。

针对传统B型中心机构,新型中心机构的结构具有如下特点。

(1)由于在上下夹盘之间形成了隔腔,胶囊容积减少近1/3,相应减少了硫化介质的冲入量。

(2)喷孔高度增大,向下的喷射角度随之增大,有利于搅动下胎侧集结的冷凝水。

(3)因隔套的存在,喷孔与胶囊的距离缩短,热阻减少,热传导好,升温快。

3.2 实际轮胎测温数据对比

传统B型中心机构和新型中心机构测温数据对比见表2。

从表2可以看出,传统B型中心机构和新型中心机构硫化轮胎时,肩部开模时等效硫化时间最低点差距不大,这与新型中心机构胶囊内部有效容积减小有关。

表2 新老中心机构测温数据对比

4 新型硫化模具

4.1 新型硫化模具与普通模具对比

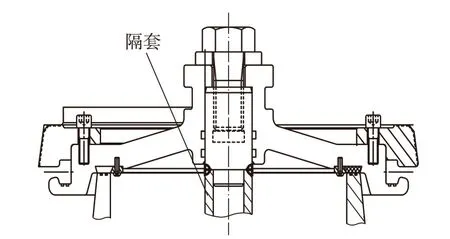

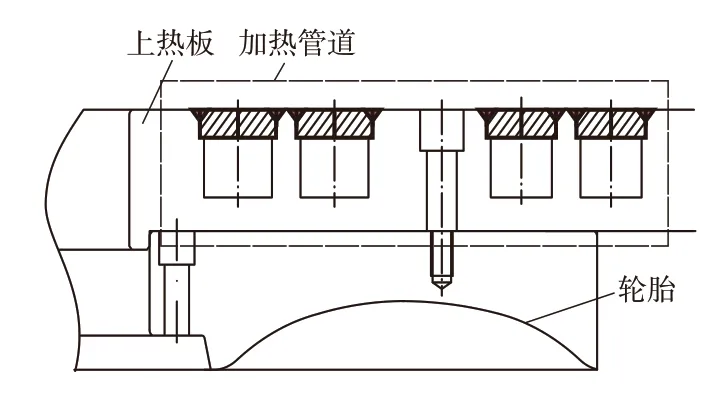

新型模具结构如图4所示。

图4 新型模具结构示意

针对普通模具,新型模具有以下优点:热板和模具安装在一起,热板与模具直径比为1∶1,而且模具直接接触热板加热,能有效减少热损耗,提高等效硫化时间和硫化温度,降低能耗。

在上下热板内有加热管道,硫化时直接对轮胎胎肩和胎圈部位进行加热,缩短硫化时间。

4.2 传统模具和新型模具预热效果对比

4.2.1 埋点方式

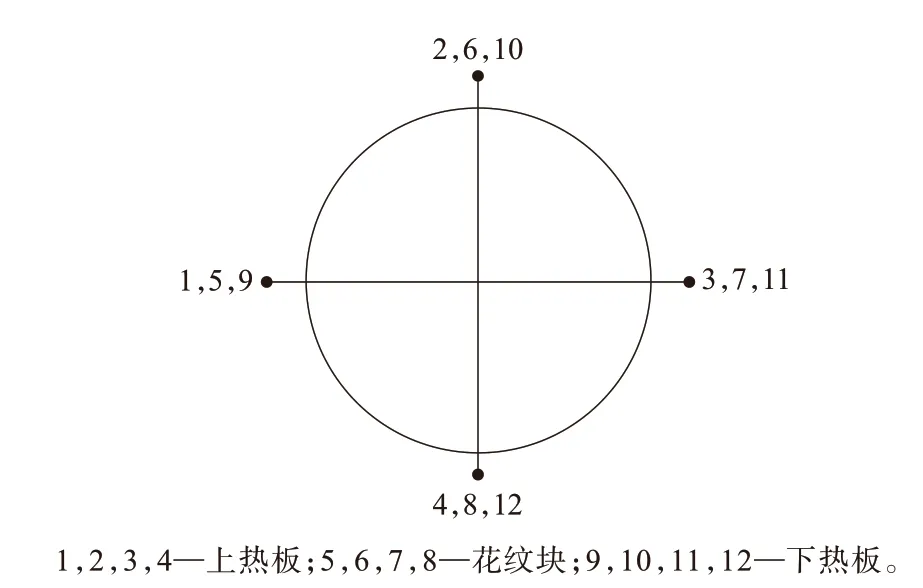

模具预热测温埋点如图5所示。

图5 模具预热测温埋点

4.2.2 模具预热升温曲线

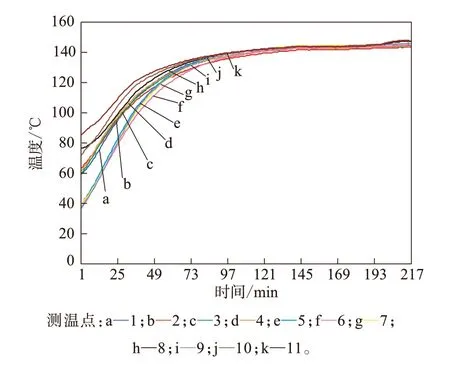

传统模具预热升温曲线和新型模具预热升温曲线分别如图6和7所示。

图6 传统模具预热升温曲线

图7 新型模具预热升温曲线

从图6和7可以看出,新型模具中上热板和花纹块预热2 h后表面温度分别高于传统模具8 ℃和4 ℃。传统模具和新型模具上热板最高温度差达到约5 ℃,花纹块最高温度基本一致。

新型模具花纹块升温速度最慢,上热板升温速度最快,但达到平衡点的速度快于传统模具。新型模具在66 min时已基本达到平衡点,而传统模具在120 min以后才能达到平衡点。说明新型模具升温速度快于传统模具。

5 使用效果对比

5.1 新型中心机构

将新型中心机构分别与传统模具和新型模具组装,对轮胎进行硫化,具体数据对比见表3。

从表3可以看出,使用新型模具后各点开模时的等效硫化时间和最高温度提升明显,这是由于新型模具中热板和模具安装在一起,模具直接接触热板加热,传热速度快。而传统模具热板安装在硫化机上,与模具有间隙,存在热损失情况。

表3 新型中心机构/新模具和新型中心机构/传统模具数据对比

5.2 新型中心机构和新型模具组装

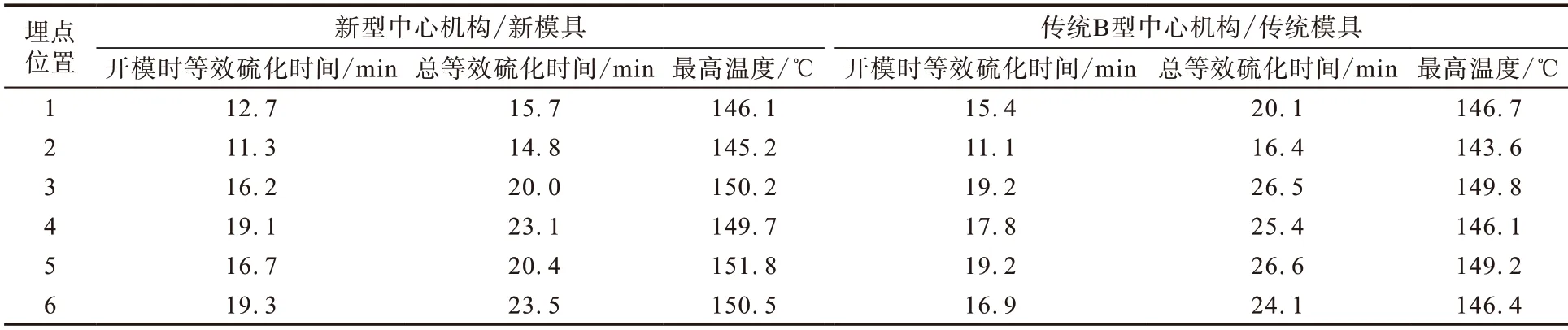

新型中心机构和新型模具组装与传统中心机构和传统模具组装测温数据对比见表4。

从表4可以看出,三角胶中点和胎体帘布端点温度较高,等效硫化时间较长,因此降低上下热板的温度约2 ℃,进行硫化测温比较。

表4 新型中心机构/新模具和传统中心机构/传统模具测温数据对比

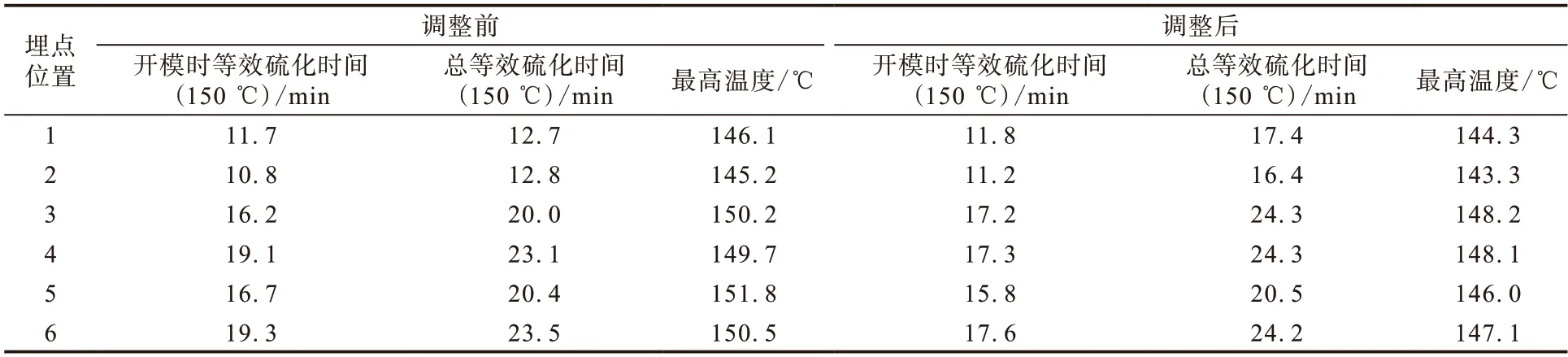

5.3 上下热板温度调整前后硫化测温数据对比

上下热板温度调整前后数据对比见表5。

从表5可以看出,上下热板温度调整后各部位的最高温度有所下降,等效硫化时间缩短,减少了轮胎过硫现象。

表5 新型中心机构/新模具上下热板温度调整前后对比

5.4 小结

新型中心机构能够有效减小上下模的温差,提升硫化过程中上下模的均匀性。

新型硫化模具预热快、温度高,花纹块升温速度最慢,上侧板温度高。同一区域预热升温速度靠近胎脚处升温最慢,胎侧外边缘升温速度最快,但达到平衡点后各区域温度一致。

使用新型中心机构和新型模具后,等效硫化时间和最高温度提升。同时由于热板和模具安装在一起,通过接触式加热传热速度加快。

降低上下热板温度后轮胎各部位的最高温度有所下降,等效硫化时间缩短,过硫化现象减少。

6 结语

通过使用新型中心机构和新型模具,可以有效减小轮胎上下模温差,降低轮胎硫化过程中的不均匀性,使各部位在硫化过程中都可以达到适当硫化程度,减少过硫化现象,从而起到提升轮胎质量的效果。