轮胎冠带缠绕张力控制系统的设计与建模

2017-07-23董晓斐

于 镭,董晓斐

(青岛科技大学 自动化与电子工程学院,山东 青岛 266042)

随着汽车产业的持续发展,半钢乘用子午线轮胎[1]的需求量不断增加,人们在选购轿车时除了关注其价格,更多的是关注其性能和质量,尤其是轮胎的耐用性、舒适性及高速操作稳定性。为保证轮胎具备良好的均匀性和动平衡性,在轮胎生产过程中需要保证胎面冠带层缠绕紧密且均匀。

目前我国的半钢乘用子午线轮胎成型机的窄冠带缠绕多数采用传统的“缓冲+导向”装置完成缠绕过程中冠带的储料和放料,不仅速度慢,而且张力控制精度较差,冠带缠绕不均匀,废料现象严重,难以满足当今社会全自动化的生产需求。国外成型机的冠带缠绕多采用全自动化的张力控制系统设备,能耗低且效率和精度高,能很好地弥补国产成型机的不足,但全套成型机价格比较昂贵,加之原有设备仍可生产,更新换代对于厂家来说无法接受。为满足国内市场需求,自主开发冠带缠绕张力控制系统迫在眉睫。

本工作以改进原有半钢乘用子午线轮胎二次法成型机为出发点,以提升轮胎性能为目标,设计一款可恒定控制轮胎冠带缠绕张力的智能控制器,自主研发张力控制系统平台,并设计相应的软件实现恒定控制张力、张力过高过低报警、运行过程中手/自动切换、实时数据存储等功能,最大限度地满足实际生产需要。

1 张力控制系统建模

1.1 张力控制原理

张力控制系统主要由张力传感器、带束鼓测速编码器、张力控制器、放料伺服电动机、缠绕张力导料机构和触摸屏组成,重点在于实现放料伺服电动机轴和二次法成型机摆动辊速度同步,难点在于摆动辊线速度测量及反馈。为保证张力控制精度,在摆动辊速度存在交替多变的情况下,在冠带输送导料机构末端设计安装高精度编码器进行冠带缠绕时的实际位置反馈,按位置发送脉冲频率信号至张力控制器中,通过设置等比脉冲实现放料伺服电动机和成型机带束鼓(或摆动辊)缠绕冠带的速度同步跟踪,防止因速度不一而产生断料或冠带张力跳变现象。

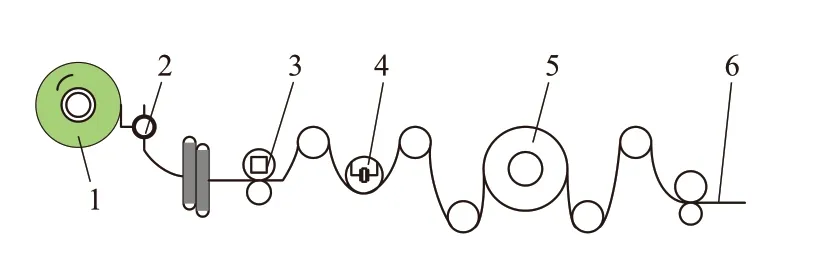

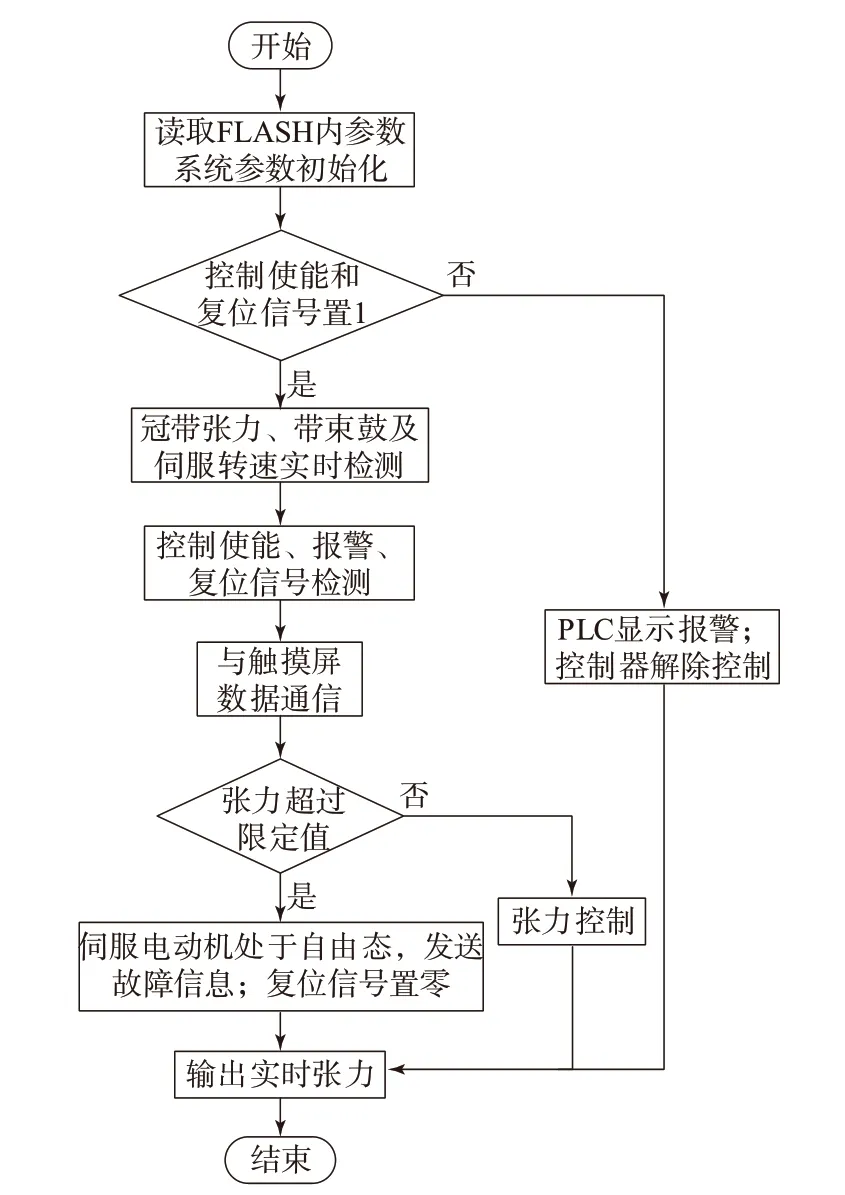

张力控制系统以飞思卡尔半导体公司16位DSP MC56F8037为主芯片设计张力控制器,选取电子齿轮比为16∶1,同步存在差异时采取前馈-反馈PID[2-4]补偿算法,通过放料伺服电动机位置脉冲精准控制送料伺服转速,从而实现冠带张力控制。人机交互操作主要通过触摸屏实现。冠带张力控制系统流程如图1所示。

图1 冠带张力控制系统流程

1.2 系统功能分析

冠带张力控制现场如图2所示。根据用户对控制器的功能需求进行分析,构造出整个系统框架,设计下位机软件并进行UML建模[5]。主要控制过程为:张力控制器(即下位机)通过接收到的张力数据和冠带速度脉冲指令,与张力设定值进行实时比较,控制放料伺服电动机正反转,以保证同步输送冠带,同时将张力实时值、故障报警等信息反馈给触摸屏(即上位机)。具体体现在伺服参数设置部分:放料伺服电动机启停闭锁,复位,“位置-位置”凸轮运动,带束鼓线速度跟踪,冠带缠绕运动,手/自动切换,张力参数设置及张力过高/过低报警等指令。

图2 冠带张力控制现场

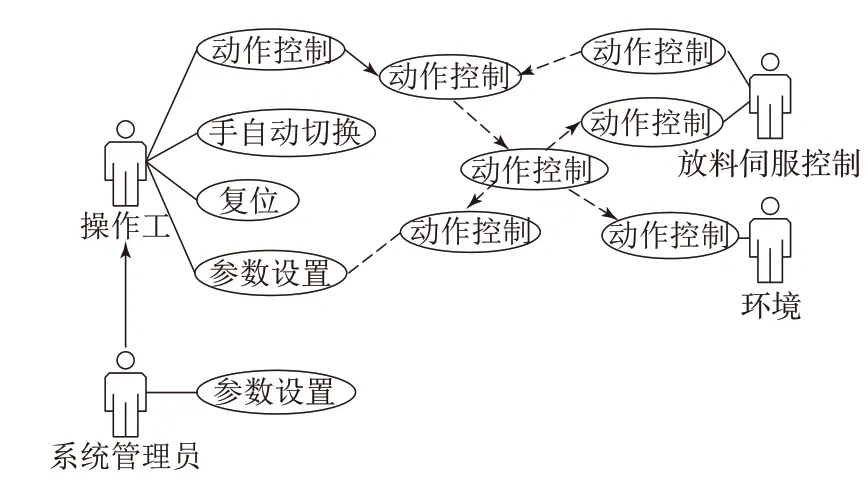

张力控制系统结构如图3所示。张力控制操作参与者包括:操作工、系统管理员和放料伺服电动机。操作工通过操作触摸屏面板控制下位机,系统管理员通过操作监视触摸屏设置控制参数;触摸屏和张力控制器的连接是张力控制系统的关键环节,控制器的工作状态通过触摸屏上的实时数据显示得以反馈,放料伺服电动机是控制器的执行环节,执行动作的同时通过其光电编码器反馈其轴位置速度。

图3 张力控制系统结构示意

2 张力控制系统设计

2.1 结构

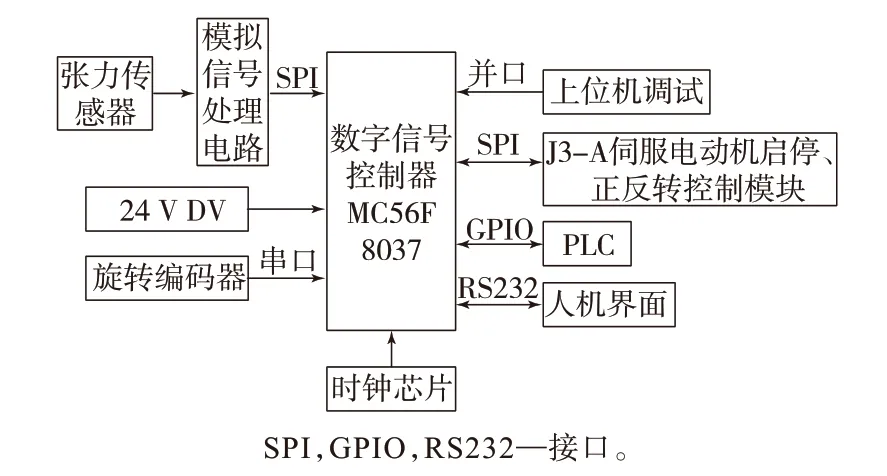

图4所示为冠带缠绕时张力控制系统结构,设计系统采样周期为1 ms,张力电流信号经信号处理电路滤波和电平转换为主芯片MC56F8037能够识别的0~3 V输入电压信号,由控制芯片内部A/D转换处理后与张力设定值进行比较,同时根据编码器检测的带束鼓缠绕冠带线速度信号,对张力系统进行前馈-反馈控制。人机界面可进行参数调整操作;成型机PLC(可编程控制器)与张力控制器间进行控制使能、报警及复位信号的通讯,张力控制器直接控制送料伺服电动机的启停与正反转。

图4 冠带缠绕时张力控制系统结构示意

2.2 张力信号调理电路设计

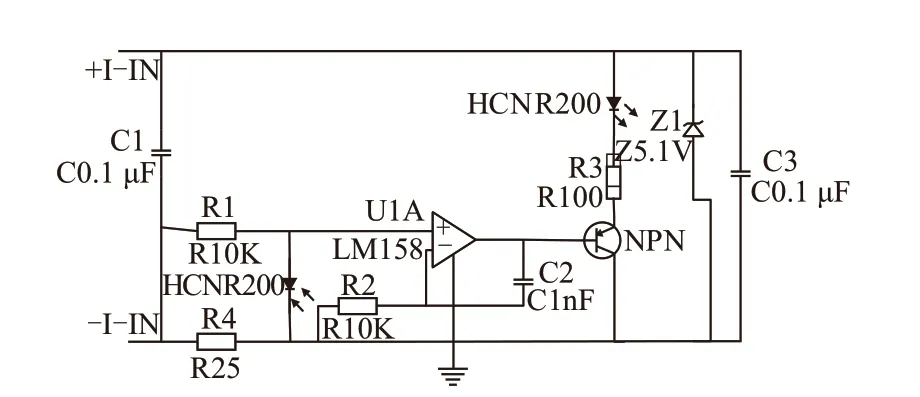

张力信号调理电路如图5所示。

图5 张力信号调理电路

张力信号调理电路设计选用张力传感器的输出信号为4~20 mA,为保证信号传输的准确性,信号调理电路中的滤波电阻均使用精密电阻。成型机运行现场电磁干扰严重,因此设计中使用了模拟信号隔离的线性光耦,以减小运行环境对于信号电路的影响。

2.3 软件

张力控制系统主要实现对轮胎冠带张力的检测和PID控制,带束鼓缠绕冠带速度检测,手/自动切换使能,紧急启停控制,伺服开关检测、控制,张力过高/过低报警,系统复位,触摸屏通讯等。

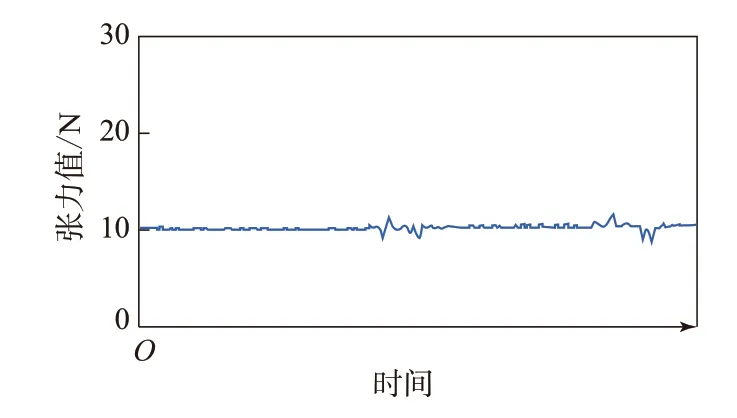

系统按上述功能分为初始化模块、通讯模块、数据采集模块、触摸屏显示模块、控制算法模块、报警及复位模块。系统上电后首先进行参数初始化和硬件初始化,读取FLASH(内存)掉电记忆参数;主程序中以毫秒为单位进行张力和带束鼓速度的实时检测及数据采集,当张力控制器检测到成型机PLC发送的控制使能信号以及复位信号均置1时开始进行张力控制;冠带缠绕过程中张力值超出设定上限值时,张力控制器会停止控制送料伺服电动机,防止张力过高拉断冠带;PLC检测到张力控制器发出的张力超限报警信号时显示并待报警解除后发送复位信号,保证张力控制系统正常可靠运行。系统程序流程(控制算法流程图)如图6所示,触摸屏上记录到的实时张力曲线如图7所示。

图6 控制算法流程图

图7 张力控制实时曲线

带束鼓开始缠绕冠带时将给张力控制器发送伺服使能信号,开始张力控制,张力设定值为10 N,单条胎坯缠绕冠带时长约为18 s,实时张力始终控制保持为±2 N,且冠带无跳出、打结现象。

3 结语

本工作针对国产半钢乘用轮胎二次法成型机的冠带缠绕装置特点,在冠带导料机构上安装放料伺服电动机控制冠带输送速度,带束鼓缠绕冠带速度用前馈编码器来准确稳定测量,张力控制器设计采用了光电隔离电路用以减小现场电磁干扰,控制算法采用的是易于工程实现且参数调节方便的PID控制算法,连续72 h的稳定运行表明可以满足轮胎冠带缠绕过程中的张力稳定控制要求,提高了国产成型机张力智能控制的精度,手/自动切换自如,减少废料的产生,降低了生产成本,对完善国产成型机张力智能化控制技术有重要的意义。