某型轿车制动软管分析优化

2017-06-19王鑫王浩

王鑫,王浩

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

某型轿车制动软管分析优化

王鑫,王浩

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

文章针对在研某轿车为例,建立了制动软管分析模型,通过建立悬架运动学输入模拟管路的动态特性,对管路进行动态分析。从管路受力、间隙校核、包络分析等方面提出管路的实际情况,结合实际问题进行优化,通过优化管路长度解决了相关问题。最后通过实验验证了模型建立的准确性。文章建立了管路的动态运动情况,据此对其进行分析优化,具有一定的指导意义。

制动软管;动态分析;优化

CLC NO.: U463.2 Document Code: A Article ID: 1671-7988 (2017)10-207-03

引言

随着汽车技术的发展,精细化设计越来越重要,导致布置空间受到了较大的约束。管路系统材料较为广泛、工作环境差距很大,运送介质也不尽相同,因此更为精确的模拟其受力情况,为降低应力应变等进行长度优化具有重要意义。本文基于企业研发的某型轿车在定远试验场进行4万公里可靠性试验中出现的制动软管疑似漏油为例,建立分析模型进行基于应力的长度优化。初步判断在颠簸路面行驶中,悬架上下跳动及转向过程中带动制动软管的运动,制动软管长度不合理引起的。同时需要注意的是当管路较长时,在运动过程中会发生与周边干涉的可能。因此本文主要建立制动软管的模型,从应力合理,管路包络的角度进行优化,提出合理的管路长度进行设计,同时制造快件更换到试验车辆中进行实验验证,结果表明建立模型准确、优化合理,解决生产问题、为管路优化提供了一定的指导意义。

1、系统建模

为了建立准确的分析模型,需要对管路材料与相关的属性进行试验确认,从供应商获取材料尺寸及材料参数,考虑重力作用对管路的影响,具体参数如下表1所示。

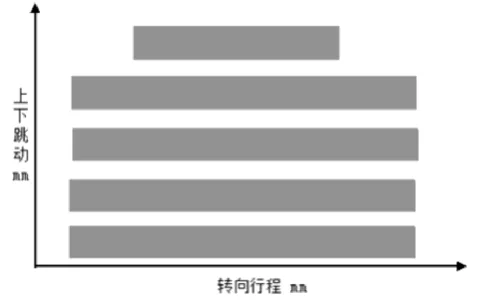

由于管路一端通过管夹固定在转向节上,因此当车辆在行驶过程中,会带动管路发生运动,即合理准确的转向节运动特性对分析优化具有重要作用。相关文章在分析管线路时候一般都是采用几个特殊位置进行说明,并未从连续动态的运动角度模拟出实际情况。本文根据表1悬架上下行程及转向系统的齿轮齿条行程,在CATIA中建立动力学模型,将运动导出给建立的分析模型中。具体的CATIA运动模型参数及模型如下图1,建立的分析优化模型如图2所示。

表1 管路材料及运动学输入

图1 建立的CATIA运动学模型

其中,管路另外一端固定在车身钣金上,在汽车坐标系下可认为是固定的。

2、模型分析

根据建立的分析模型,能计算出在悬架的动态运动过程中,制动管路及其两端管夹的应力情况和受力情况,将此数据与材料的屈服应力进行对比可判断其情况。同时可对管路与其他运动物体,例如悬架结构件直接的动态间隙,可据此判断出是否存在动态干涉情况。最后还可以建立管路的包络体,将其与车体等物体进行尺寸分析,查看是否存在干涉现象。下图3为悬架运动示意图。

图3 悬架运动示意图

图4 模型分析示意图

2.1 应力分析

对建立之后的模型进行分析计算,选取横坐标为管路动态运动的时间,纵坐标为管路受到的最大应力及剪切应力如下图5所示;

图5 制动软管应力曲线

从上图可以发现随着悬架的运动,管路所受到的应力在缓慢增加,其中最大应力3.5MPa,剪切应力也达到2.0MPa,管路的屈服应力为3.5MPa。因此管路在此工况下存在断裂的风险,可适当增加管路长度释放应力骤变的趋势。对管路受到的力进行分析,也可发现存在相同的变化趋势,结合运动关系可得知受力较大的工况为全转向下极限的位置。

图6 制动软管受力曲线

2.2 间隙分析

在对管路进行布置时,由于附近存在轮速传感器线束,因此需特别关注两管的动态间隙,当两管路为减小应力增加长度时特别容易导致相互干涉,因此对管路间隙进行分析如下图7所示。

图7 制动软管与轮速传感器间隙

制动软管与轮速传感器间隙最小为58mm,满足不干涉情况。需要注意的是后期在管路优化时保证间隙满足条件。

2.3 包络分析

包络体是涵盖了悬架运动过程中管路的所有运动空间区域集合,在汽车设计开发过程中,建立准确的包络体,能避免管路与车体钣金等产生干涉造成油液泄露造成交通事故,因此获取准确的管路包络是开发阶段需要解决的问题,参考国内外文献发现很少考虑管路的弹性变形对包络的影响,因此本方法具有一定的参考意义。形成的包络体及周边间隙如下图8所示;

图8 管路包络与周边间隙间隙尺寸

由分析可知,管路与周边间隙满足设计要求。

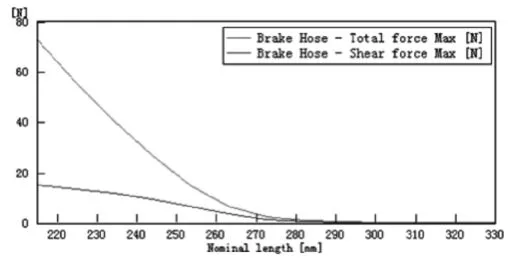

3、管路优化

由于管路所受压力和应力均在运动过程中较大,因此需要对结构进行优化,可通过增加管夹进行控制,但是由于空间限制,临时增加支架会增加设计变更成本,因此本文通过管子长度的优化,降低应力,但是需校核包络。优化范围从管子原长度215到330毫米进行,分析结果如下图所示;

可以发现力和应力随着管子长度增加逐渐降低,结合管子能承受的应力范围综合考虑将长度优化为260mm,将此长度再次进行包络和间隙校核均能满足设计要求。

3.1 实验验证

为了说明分析的准确性,将上述优化的数模提给厂家制作快件换到定远试验场的车辆上进行可靠性试验验证,经过可靠性试验折合10万公里发现,管路并未出现松动和干涉现象。满足设计要求。

4、结论

根据公司实车可靠性问题进行有针对性的设计优化,结合悬架的运动学模型,建立了考虑管路动态特性的分析模型,能较为准确的反映实际管路材料和变形等情况,为其他管路设计提供指导作用。

提出管路动态优化设计方法,较静态挑选几个状态位置分析具有全面性,优化结果经过试验证明了准确性,优化后降低了管路受到的力,提高了管路的寿命,具有一定的实际研究意义。

[1] 汽车平顺性试验方法[S]. GB/T 4970-2009,2009.

[2] 汽车振动与载货的统计分析及悬挂系统的参数选择[J].汽车技术,1976, 4:54.

[3] 基于剪切中心的某扭力梁悬架轮胎包络分析[J].农业装备与车辆工程,2016. 54(1).72-76.

[4] 陈宪忠.时域内轿车行驶平顺性建模及仿真研究,[硕士学位论文],长春,吉林大学,2003.03.

[5] 骆涛.轿车悬架运动学及整车平顺性仿真:[D].合肥:合肥工业大学,2008.

Analysis and Optimization of a certain car Brake Hose

Wang Xin, Wang Hao

( Jianghuai Automobile co., LTD Technology Center, Anhui Hefei 2300601 )

Taking a certain car for example, establish a flexible certain car brake hose model, and a suspension motion is created by catia model to modify this hose, Depend on the equipment, the relly motion of this is shown.This paper will show the reserch of the brake hose from the force and distance and sweptvolume of dymamic analysis, then optimization the longth of the hose, at last the probem is loose.The test is taken to showing the reserch.and modify is right, the paper given a good example in hose designing of working.

Brake Hose; dymamic analysis; optimization

U463.2

A

1671-7988 (2017)10-207-03

10.16638/j.cnki.1671-7988.2017.10.071

王鑫,就职于安徽江淮汽车集团股份有限公司。