热重分析在汽车制动摩擦材料中的应用

2017-06-19旷文敏熊丹

旷文敏,熊丹

(泰明顿摩擦材料技术(上海)有限公司,上海 201807)

热重分析在汽车制动摩擦材料中的应用

旷文敏,熊丹

(泰明顿摩擦材料技术(上海)有限公司,上海 201807)

采用热重分析方法测试了摩擦材料用4种树脂的热失重特性,通过对比树脂的在不同温度下的质量损失比例,优选出耐热性能最好的树脂。对生产批次混合料进行热重分析并与标样进行比对,通过比较两者热重曲线的变化趋势以及质量损失比例对送检混合料做出了有效的质量判定。对售后索赔摩擦片进行热重分析并与正常产品对比,通过比较两者的质量损失比例,追溯了索赔摩擦片的真实使用温度,为故障的解决提供了有效的参考依据。

热重分析;摩擦片;产品开发;制造过程;售后服务

CLC NO.: U465.4 Document Code: A Article ID: 1671-7988 (2017)10-157-04

前言

汽车制动摩擦材料是由纤维或晶须混杂增强,以粉末或鳞片状氧化物,碳素物质为摩擦调节剂,通过树脂粘接成型的有机复合材料[1]。其通过热压成型、固化、烧蚀、尺寸加工等工序制备成所需外观形状的制动摩擦片[1,2]。摩擦材料的其主要功效是通过成型后的摩擦片与制动对偶(铸铁制动盘)的摩擦作用产生摩擦力矩来实现车辆的停车制动和驻车制动[3]。制动摩擦片的物化性能主要包括硬度、冲击强度、压缩率、PH值。摩擦性能主要包括摩擦系数、磨损率、热衰退和恢复等[1]。为保证摩擦片的上述性能指标的达成以及开发、生产过程中的质量控制,多种测试手段和测试设备被应用于摩擦片的开发和生产[4,5]。如采用洛氏硬度计测量摩擦产品的硬度,测试标准为GB/T 5766-2007。采用简支梁测试摩擦产品的冲击强度,测试标准为GB5763-2008。采用压缩率仪测试摩擦产品的压缩率,测试标准为GB/T 22311-2008,ISO 6310:2001。采用PH测试仪检测摩擦产品的PH值,测试标准为JASO C458-86。采用定速摩擦试验机或Link台架测工机测量摩擦产品的摩擦系数、磨损以及热衰退、恢复, 测试标准为GB5763-2008,QC/T 564-2008,ISO 26867。但上述测试设备和标准都只规定了对成型后的制动摩擦片进行相关的力学、化学和摩擦性能的测试和评估。对摩擦材料混合料及压制成型后摩擦片的热性能的测试与评价则未能进行相关的研究和定义。

为研究和评价摩擦材料以及压制后摩擦片的热性能,本文引入热重测试分析方法并通过介绍热重分析在摩擦材料的产品开发、制造过程以及售后服务三个方面的应用实例来阐述该方法应用于摩擦材料中的有效性和可行性。

1、热重分析方法介绍

热重分析(Thermo gravimetric Analysis,TG/TGA)是在程序控温下测量待测物质的质量与温度变化关系的一种技术。热失重测试可以研究晶体性质的变化,如融化、蒸发、升华和媳妇等物质的物理现象,也可研究物质的热稳定性、分解过程、氧化、还原、成分的定量分析、水分与挥发分、反应动力学等化学现象[5]。

其数学表达式为[6]:

△W为质量变化,△W=mo-mt,mo为起始时刻的质量,mt为t时刻的质量。

T是温度,动力学分析时用绝对温度 。

t是时间,一般单位为s,等温时间过长时可用min或h。

热重法测试得到的曲线称为热重曲线(即TG), TG曲线以质量mg(或百分率%)为纵坐标,从上到下表示质量减少。以温度或时间作横坐标,从左至右表示增加。

在本文中采用的热重分析(TGA)测试设备为:NETZSCH STA449 F5

测试条件如下:

保护气氛:氮气。气流速率:30K/min。升温速率:10K/min。试验容器:氧化铝坩埚,7*22mm。

2、热重分析在摩擦材料产品开发中的应用

热重分析(TGA)在摩擦片产品开发中可作为评估原材料质量的判定方法 .

酚醛树脂是汽车摩擦片材料基体的主要组成部分,其热性能的高低直接影响到摩擦片在制动摩擦热量下摩擦系数的稳定性和磨损量大小[7]。产品开发过程中选择一种热性能合适的酚醛树脂对制备出满足使用要求的摩擦材料来说非常关键。利用热失重分析技术就可以准确的测定酚醛树脂在升温或者恒温过程中质量的得失,从而获取树脂的热分解数据,进而得到使用该类型树脂制备的摩擦片的基本热性能[8]。

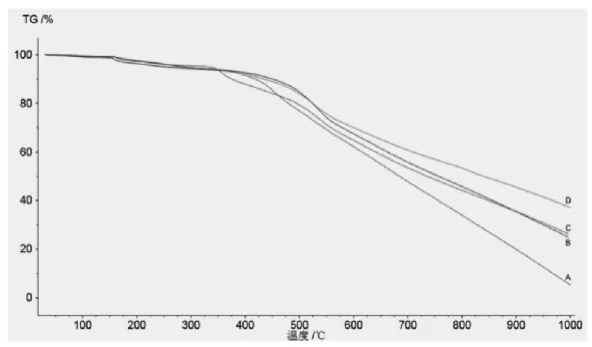

下文选取了4种摩擦片行业常见的酚醛树脂进行TGA测试并进行相关的分析 。

酚醛树脂A:纯酚醛树脂,低分子量。

酚醛树脂B:纯酚醛树脂,高分子量。

酚醛树脂C:纯酚醛树脂,中等分子量。

酚醛树脂D:改性酚醛树脂,高分子量。

图1 树脂热失重测试曲线

通过图1 可见,树脂随着测试温度的升高,其质量损失不断增加。在不同的温度段下其质量损失各有不同, 见下表1。通过对比可以发现树脂D在测试温度800℃下质量损失比例最小,耐热性最好,树脂D的质量损失比例为46.62%。

表1 不同温度下树脂的质量损失(wt%)

汽车摩擦片由于其装配的车型不同, 其使用过程中制动速度、车辆载荷以及道路状况也是千差万别。因此在摩擦片材料开发前期对粘接剂树脂的选择必须全面合理的考虑其使用的状况。如果汽车摩擦片需要在极限工况下工作,考虑制动过程中摩擦片表面的闪点温度可以达到800-1000℃[9,10],使用耐热性最好的D树脂作为摩擦片用粘接树脂则是最优的选择。

热重测试在摩擦片用原材料的开发应用主要集中在有机类材料(树脂、橡胶、摩擦粉、有机纤维)和部分无机类材料(碳素材料、无机纤维、水合化合物盐)。通过测试和收集各类原材料的热重数据可以较好的评判该材料的耐热特性。开发人员可以根据各原材料的热性能数据来优化配方设计,通过选择不同热性能的原材料并调整其组成比例就可以得到实际所需热性能的摩擦片。

3、热重分析在摩擦片制造过程中的应用

热重分析(TGA)在摩擦片制造过程中可以作为制造过程中质量监控的检测方法。

在某型号的制动摩擦片批次首样件生产中,工人反馈按照正常生产工艺压制的产品出现开裂、鼓泡问题,同时伴随较高的产品压缩率。分析团队抽取了问题样件,按照人、机、料、法、环、测的思路分析产生该异常的原因。在确认其他方面都没有发现异常的前提下,对生产用混合料的质量进行了分析验证。通过检测发现该混合料的常规物理测数据包括松装密度、筛分、酸碱度等都未能发现异常。分析团队决定对该问题混合料进行了热重测试并与前期标准混合料进行对比。

对比测试数据如下图2 ,其中“分析样”为该问题混合料,“标样”为正常混合料。

图2 分析样与标样的热重测试曲线(wt%)

由热重分析对比图2 可见,分析样与标样的热重测试曲线整体的变化规律基本类似,失重曲线的台阶与转折点以及其对应的测试温度基本相同。分析样与标样的不同之处在当测试温度在300℃-600℃区间内,分析样的质量损失比率是标样的1~1.5倍之间。 如标样质量损失比率为4.08%时, 分析样的质量损失比率为7.08%。 标样质量损失比率为6.34%,分析样质量损失比率为10.22%。 分析样与标准之间的质量损失比率差异成一定的比例关系,其失重差异主要发生在测试温度300℃~600℃之间。根据摩擦材料配方中组成物质如树脂、橡胶、金属纤维、氧化物粉末填料的耐热特性,分析人员推断在送检的分析样中树脂含量可能偏高,高含量的树脂导致分析样在热重测试中300℃~600℃之间质量损失比率出现偏高。生产车间根据此报告立即隔离该批次的混合料并启动追溯分析以及质量8D分析。 后续的追溯分析也证实了该分析推测。

由此可见,利用热重分析方法计算出送检混合料在各温度区间的质量损失比率并与前期积累的标样数据进行比对,可对送样的混合料质量做出正确的质量判定。热重测试分发扩展了我们在生产制造过程中发现问题的手段,提高了我们对过程质量监控的能力。

4、热重分析在摩擦片售后服务中的应用

热重分析(TGA)测试同样可用于摩擦片售后服务中故障件产品的问题分析和原因追溯。

图3 售后异常件图片

某车型的4S售后服务点反馈售后车辆发现刹车片异常偏磨,同时伴随有制动噪音。市场人员前往4S 服务点并带回故障件摩擦片进行技术分析。故障件外观如下图 3,摩擦片在外侧圆弧角区域材料发白,同时酥松多孔,摩擦片中部出现热裂纹。摩擦片左右出现不对称的异常磨损。

分析人员观察异常件外观后推测该摩擦片在使用过程中摩擦面出现异常高温,且持续时间较长,该异常使用工况(高温)是造成摩擦面材料发白的主要原因[11]。为证实上述推测以及得到异常工况的温度范围。分析人员取故障件发白区域材料(图3红框处)进行热重分析。 其结果见图 4。E为售后异常件表面材料的热重曲线, F为正常产品表面材料的热重曲线。

图4 售后异常件E与正常产品F的热失重曲线

如图4可见,售后异常件E的热重曲线与正常产品热重曲线相比,整体变化趋势类似。曲线的质量损失平台和对应的测试温度基本相同,当测试温度超过500℃后,热重曲线的变化趋于相同。不同之处在于异常件E的整体质量损失比正常件F的低,如1000℃时,E的质量损失比率为25.4%,F的质量损失比率为33.6%。对比观察可以发现,其质量损失比率的差异主要发生在测试温度500℃之间。如图4所示,500℃时E的质量损失比率为5.24%,F的质量损失比率为15.23%。当温度超过500摄氏度后,其质量损失比率差异不大。分析可以推测E材料在本次分析测试前必定经历过稍低于500℃的工作温度,该工作温度对E材料产生热的烧蚀和热损失。所以在图4所示的对比测试中E材料未出现如F相似的在250℃~500℃明显的质量损失,热重曲线倾斜度不大。

根据摩擦片组成用原材料的热特性,原材料中的粘接类基体树脂、橡胶等材料在500摄氏度前会产生热分解、失重、碳化,其失重效应与F出现在250℃~500℃质量损失效应基本相同。结合异常件表面发白的形貌如图3,分析人员推断送检的异常件摩擦片其工作摩擦面必定经历过较高的工作温度,该异常高温是由长时间的摩擦制动生热产生[11,12]。此高温导致摩擦片表面材料中的树脂、橡胶随高温分解、灰化,造成表面发白,酥松[13]。摩擦产生的高温聚集在摩擦片的中心区域,热量不易散失且向纵深区域传导并导致材料热应力开裂[14]。在随后的摩擦制动过程中,粘接剂树脂的分解和损伤导致摩擦片磨损偏大及不均匀磨损并伴随异常制动噪音[15]。后续调查中该批次产品的出厂检测数据后也未发现任何异常。综合考虑制动对偶中摩擦片、卡钳、制动盘的相对位置和工作原理后,分析人员发现卡钳回位异常引起摩擦对偶的拖磨是此次异常的根本原因[16]。

5、结束语

本文通过应用实例介绍了热重分析(TGA)在汽车制动摩擦片的产品开发、制造过程质量控制以及售后服务中的应用。

1)在产品开发中采用热重分析方法测试了摩擦材料用4种树脂的热失重特性,通过对比树脂的在不同温度下的质量损失比例,优选出耐热性能最好的树脂。

2)对生产过程中批次混合料进行热重分析并与标样进行比对,通过比较两者热重曲线的变化趋势以及质量损失比例对送检混合料做出了有效的质量判定。

3)对售后索赔摩擦片进行热重分析并与正常产品对比,通过比较两者的质量损失比例,追溯了索赔摩擦片的真实使用温度,为故障的解决提供了有效的参考依据。

当然如能将热重分析方法与其他分析方法如:差热分析(DTA),差示扫描量热法(DSC),激光闪光法(LFT)结合使用则能扩展该分析的使用范围与测试精确。

[1] 高惠民.矿物复合摩擦材料[M].北京:化学工业出版社,2007.

[2] 汤希庆,司万宝,王铁山.摩擦材料实用生产技术[M].北京:中国摩擦密封材料协会,2003.

[3] Peter J. Biau. Compositions, Functions, and Testing of Friction Brake Materials and Their Additives.ORNL/TM2001/64, 2001,6-9.

[4] 申荣华,何林.摩擦材料及其制品生产技术[M].北京:北京大学出版社,2010.

[5] 黄发荣,万里强.酚醛树脂及其应用[M].北京:化学工业出版社,2011.

[6] 廖晓玲.材料现代测试技术[M].北京:冶金工业出版社,2010.

[7] Gurunath PV, Bjwe J.Friction and wear studies on brake-pad mater -ials based on newly developed resin.Wear.2007.

[8] 尹衍升,李静,马洪涛.树脂粘结剂对汽车摩擦材料性能的影响[J].复合材料学报.2004(6).

[9] 潘健民,徐菁利,俞成丙.NAO刹车片树脂基体的研究进展[J].材料导报.2007(S3).

[10] 余大刚,林有希,高诚辉.酚醛树脂基摩擦材料高温摩擦性能的研究进展[J].工程塑料应用.2009(05).

[11] 林谢昭,高诚辉,黄健萌. 制动工况参数对制动盘摩擦温度场分布的影响[J].工程设计学报.2006(01).

[12] 刘美玲.摩擦材料的温度场及其摩擦性能研究[D].中南大学2007.

[13] Hua Manyu, Li Yimin, Long Chungang, Li Xia. Structural, electr -onic and elastic properties of potassium hexatitanate crystal from first-principles calculations [J]. Physical B: Physics of Condensed Matter. 2012 (14).

[14] 刘莹,周启兴. 盘式制动器摩擦温度场的树脂模拟[J].南昌大学学报(工科版).2012(03).

[15] 王昭银. 新型低树脂基摩擦材料的研制及其优化设计[D].重庆交通大学,2015.

[16] 赵丽云.摩擦片在汽车制动系统使用过程中的问题浅析[J].非金属矿,2000(06)).

TGA applied in auto braking friction material

Kuang Wenmin, Xiong Dan

( TMD Friction technology (Shanghai) Co., Ltd, Shanghai 201807 )

TGA method was applied to test the heat characteristics for 4 kinds of raw material resin which use on friction material. Optimize the best thermal performance resin by comparing the weight loss at different test temperature. TGA method was applied on production batch mixes quality check and compared with standard. Raise the effective quality evaluation after comparing the trend of TG curve and the mass weight loss.TGA method was applied on the after-sales compliant and service. After comparing the weight loss of complaining product and normal, trace the real applying temperature of complaining product and provide the effective evidence for trouble shooting.

TGA; braking pad; product development; manufacturing process; after-sale service

U465.4

A

1671-7988 (2017)10-157-04

10.16638/j.cnki.1671-7988.2017.10.055

旷文敏,男,(1982-),硕士研究生,就职于泰明顿摩擦材料技术(上海)有限公司。主要从事汽车摩擦材料的研究和开发应用。