某车型挡泥板结构优化对制动散热影响的研究

2017-06-19葛飞陈杰

葛飞,陈杰

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

某车型挡泥板结构优化对制动散热影响的研究

葛飞,陈杰

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章介绍了某车型制动器挡泥板,以及挡泥板对制动器散热的影响,并实车测试、对比挡泥板结构优化前后制动器温度,验证了挡泥板对制动器散热影响问题的研究。

挡泥板;制动器;整车

CLC NO.: U467.3 Document Code: A Article ID: 1671-7988 (2017)10-143-03

引言

汽车制动器一般分为盘式制动器和鼓式制动器两种,而对于盘式制动器结构,都会有制动器挡泥板,用以防止石子等杂物飞溅到制动盘上,导致制动盘被划,进而影响制动效果,甚者会导致制动失效。

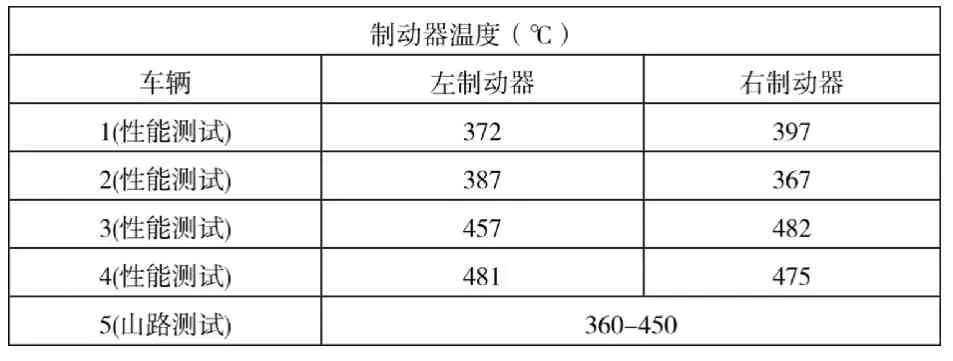

表1

在制动系统中,由于制动器属于底盘件,工作环境比较恶劣,经常接触到路面石子等杂物。故需要增加制动器挡泥板保护制动器不受杂物的影响。传统的挡泥板一般是根据制动盘的大小直接确定挡泥板的形状及尺寸,挡泥板面积较大,不仅成本高,关键是阻碍了连续制动时制动器产生的热量无法快速有效的散发,使制动由于热衰退而效果变差。

1、某车型制动器挡泥板结构

1.1 概述

某轻卡车型整车制动器为前盘式后鼓式制动器,该车型在进行山路试验时,拆解制动器时发现:前制动盘温度超过400℃,拆检前制动发现,前制动轴承润滑脂呈液态,且已变质;前制动盘颜色呈砖红色。同时摩擦片加速磨损,消音片脱落。制动器温度统计结果如表1。

如果此故障在客户使用过程中出现,因为制动效果变差或者失效,会导致严重的交通事故和人身财产损失。

产生原理:驾驶员在制动时摩擦片和制动盘之间摩擦,使运动能量转化为热能让运动减弱、停止,制动时产生热量是散热量与其本身吸收热量之和(制动器吸收热量即制动器温度),即制动时摩擦片与制动盘之间摩擦产生制动总热量;通过风冷等方式散去部分热量,其余热量被制动器吸收,就是制动器温度。主要的三大因数为:1.制动器产生总热量;2.制动器散热量;3.制动器吸收热量。本文仅针对挡泥板对制动器散热的影响进行研究分析。

为了制动器温度高问题,挡泥板对制动器温度高产生的相关影响进行测试、分析。并最终确认对制动器挡泥板结构进行优化,以降低在连续制动或者山路制动等情况下产生的高温,从而避免制动性能的下降带来的危险及交通事故。

1.2 原始方案

挡泥板安装在转向节总成上,覆盖整个制动盘表面,以保护车辆行驶过程中,石子、污泥甩到制动盘上,从而影响制动器的正常工作,导致制动性能下降。

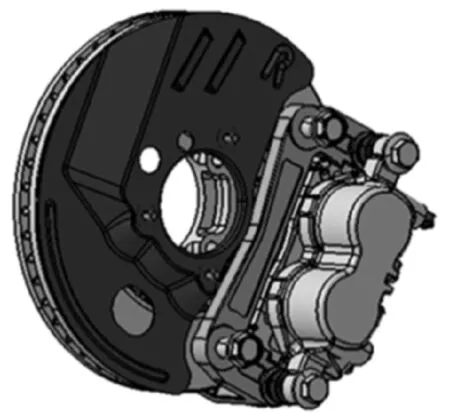

图1

但是由于制动盘整个断面都被制动盘覆盖,行车制动时制动卡钳与制动盘相互摩擦产生的热量会分布在制动盘和制动卡钳上,而制动盘承受了大部分的热量,制动盘外端面及周边受车辆轮辋遮挡,热量无法快速散出。

图2

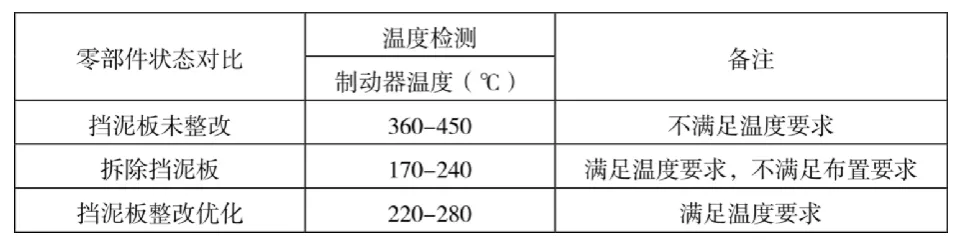

通过实车拆除挡泥板和带挡泥板进行山路温度测试对比测试,最终确认挡泥板对于制动器温度的影响如下图表:

表2

实车测试结果表明,制动盘内端面的挡泥板对制动盘的散热影响至关重要。若要降低制动器温度,需要拆解制动器挡泥板或者进行结构优化减小挡泥板面积。

1.3 性能目标设定

通过对挡泥板结构进行优化或者去除挡泥板,保证在连续制动时或者山路试验时,整车连续制动时制动器的温度小于设计之初确定的330℃的目标,以热衰退时的制动性能满足相关性能指标及法规要求。(N1类汽车,性能试验温度测试方法(GB 12676)是:车辆80km/h通过刹车降到40km/h,连续15次后测试制动器。小卡制动器温度≤330℃)。

1.4 结构分析

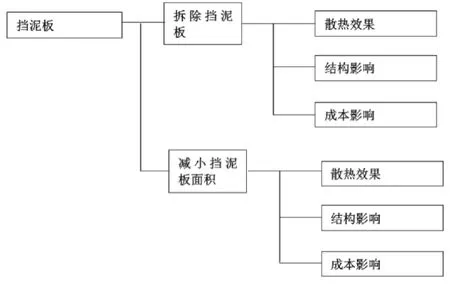

根据挡泥板的安装及在整车中的功能,分析拆除挡泥板、减小挡泥板面对散热、整车的影响考虑:

图3

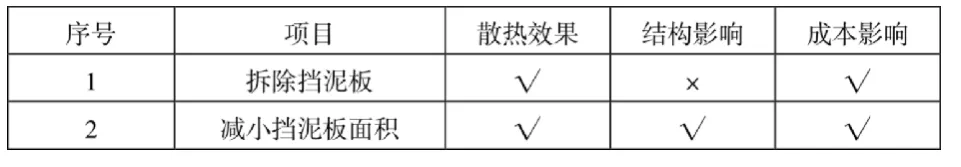

根据以上分析,考虑到制动器散热效果、对制动结构以及成本的综合考虑,对比表列出两者对比。

表3

根据对比结果,拆除挡泥板和减小挡泥板面积都可以达到降低制动器温度的影响,且从成本及散热效果上考虑,拆除挡泥板效果会更好。但是,考虑到整车布置,以及零部件间隙:1.下摆臂防尘罩与制动器最小距离12mm,防尘罩需要隔热;2.转向横拉杆球销防尘罩与制动器最小距离8.5mm,防尘罩需要隔热;3.下摆臂与制动器最小距离4.3mm,制动盘需要防护;因此,1.为保证下摆臂及转向横拉杆上橡胶件防尘罩不会因为高温产生的热害,同时保护制动盘不被擦伤。2.挡泥板可以阻挡灰尘、石子等杂物进入轮毂总成,影响轴承正常工作,甚至损坏。如下图所示:

图4

由上述分析可知,挡泥板不可以直接拆除。需要对其结构进行重新设计。

1.5 结构优化

根据制动器、挡泥板以及周边零部件情况,对挡泥板结构进行优化;将挡泥板可以切除部分尽量切除,需要保留部分为下图中红色圈内有热害风险处,下摆臂与制动盘间隙较小的地方,红色圈内为挡泥板保留处,其余部分切除。

图5

制动器挡泥板优化结构后对比:结构整改优化前挡泥板面积:0.0375m2,结构整改优化后挡泥板面积:0.0238m2,挡泥板面积减少36.6%。

1.6 实车验证

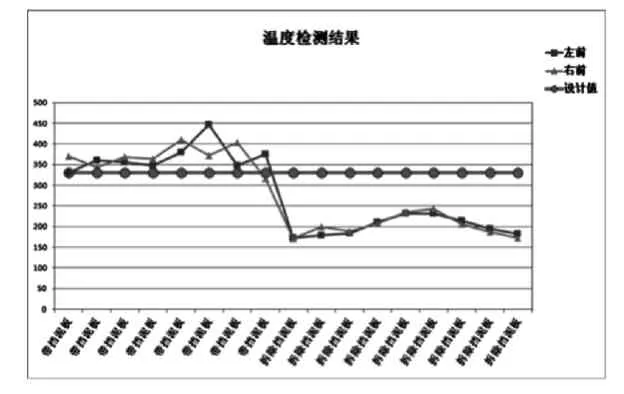

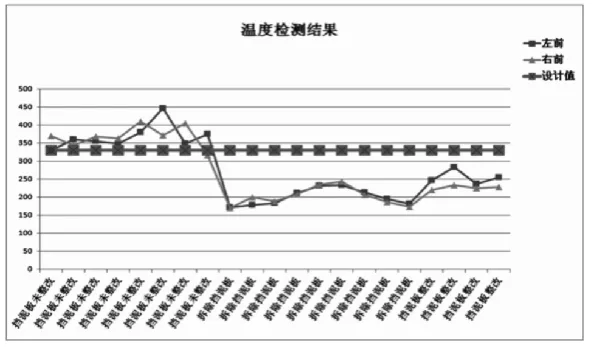

某轻卡车型在带上整改优化结构后挡泥板,进行实车测试。测试制动器温度均满足≤330℃的要求。并对比带原未整改挡泥板、拆解挡泥板后测试的制动器温度,绘制相关对比曲线图。经过实车测试证明此方案,即当版本结构优化后在实车上验证可行。

图6

表4

实车挡泥板结构整改优化后同时通过山路验证也都满足设定目标(制动器温度≤330℃),即挡泥板结构优化面积减小了36.6%,测试结果实现降低制动器温度的目标(约降低37.5%),同时满足整车布置要求和制动盘防护要求,并节约材料、降低成本,达到结构设计的最佳状态。

2、总结

本文通过理论与实际相结合,以理论设计为基础,通过理论分析对比,整车试验测试,最终确认挡泥板的结构优化状态,以及挡泥板对制动器散热的影响。由此证明挡泥板的面积大小,以及覆盖制动盘的面积对制动器温度影响较大,在一定范围内,成正比例关系。

在设计制动器挡泥板时,既要考虑到挡泥板结构的可行性,同时又要考虑其自身功能和可靠性。当理论分析与实际测试结果达成一致时,即表明此方案可行。此方法同样适用于其它类型挡泥板结构的设计。

在本次产品结构设计中,理论设计借助了应用软件CATIA、OFFICE。

[1] 王望予. 汽车设计(第3版)[M].北京:机械工业出版社,2004.

[2] 余志生.汽车理论(第5版)[M].北京:机械工业出版社,20l0.

[3] GB 12676-2014 商用车辆和挂车制动系统技术要求及试验方法.

The study of the effect of braking effect on the structure of the fender structure of a certain car was optimized

Ge Fei, Chen Jie

( Anhui Jianghuai Automobile group Co. Ltd., Anhui Hefei 230601 )

The article introduce a Brake dust cover of the Vehicle, and the influence of Brake dust cover for Brake heat dissipation, Also testing and contrasting the heat of Brake on the Vehicle before and after Brake dust cover structure optimization, so that proving the influence of Brake dust cover for Brake heat dissipation problem on Vehicle.

Brake dust cover; brake; Vehicle

U467.3

A

1671-7988 (2017)10-143-03

10.16638/j.cnki.1671-7988.2017.10.050

葛飞,就职于安徽江淮汽车集团股份有限公司。