商用车车身涂装生产线绿色设计

2017-06-19赵绪亚邢汶平

赵绪亚,邢汶平

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

商用车车身涂装生产线绿色设计

赵绪亚,邢汶平

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章围绕商用车车身涂装生产工艺设计过程中的工艺选择、湿式喷漆室循环风及热泵机组、全内喷机器人、烟气余热利用等设备选用、废气治理及RTO、TNV等末端治理等几个方面从绿色设计角度进行探讨。

商用车;生产线;绿色设计;喷漆室循环风;RTO

CLC NO.: U468.2 Document Code: A Article ID: 1671-7988 (2017)10-87-03

引言

随着国家对环保的日益重视,国家围绕汽车生产过程产生的voc排放、能源节约等方面出台了各类政策,旨在推动汽车生产向更加绿色、环保方面发展。目前国家对于VOC排放分别从上下游两个渠道进行控制,对上游的政策为对于VOC含量大于420g/l的涂料,开始征收销售额4%的涂料消费税,下游则是各地方政府针对汽车涂装陆续提出越来越严格的VOC排放限值要求,如针对汽车生产过程中产生的VOCs排放要求:北京市要求VOCs<20g/m2;上海市要求VOCs<35g/m2,并要求废气进行TNV or RTO处理;广州市要求VOCs排放<20g/m2。同时对于汽车生产最终排放口(涂装车间的烟囱)的最高允许浓度也进行了限量要求,如北京市要求VOCs浓度<90mg/m3;上海市的DB31/ 859-2014标准中要求VOCs浓度≤30mg/m3;天津市要求VOCs浓度<80 mg/m3等。这些政策的出台在很大程度上促进了汽车行业生产线的转型升级,开始不断向绿色制造方向发展。

绿色涂装理念就是涂装公害少(VOC、CO2、颗粒物、污水及废弃物等排放少)、能源和资源利用率高、且优质高产、符合清洁生产标准[1]。

实现上述目标的核心是提高效率,主要是围绕工艺效率、能源利用率、材料利用率、排放效率、空间利用率、经济效益六个方面,因此需要从工艺设计、设备设计及选型和三废治理利用角度开展生产线设计。

商用车的涂装工艺相对于乘用车涂装工艺而言,技术进步较为缓慢,为推进商用车涂装生产线向更加绿色环保发展,本文就我们公司新建新港基地项目车身涂装生产线的绿色设计方面进行探讨,供同行业参考交流。

1、工艺设计

近十多年来,汽车涂装工艺的进步主要体现为新型环保涂装材料的开发及应用,从减少废水、废渣的排放,优化汽车生产工艺流程等几个方面来实现经济效益和生态效益的共同提升。由于涂装材料的进步,车身涂层体系的设计也有了革命性的进展,几种典型的新涂装体系及新技术已经或即将用于汽车生产,如水性免中涂工艺、水性单涂层工艺、粉末涂料等。其中粉末涂料具有工艺过程简单、零voc排放、零废水、废渣排放的显著特点,可以作为卡车车厢、车架外装饰或保护涂层的首选工艺。水性免中涂工艺目前在乘用车领域应用较为广泛,目前国内主流汽车企业如大众、宝马、通用及江淮汽车均已采用此工艺技术。

江淮汽车新港卡车基地的建设与时俱进,选用了最为先进的绿色涂装工艺技术,将采用水性B1B2与水性单涂层工艺混线生产,全部机器人喷涂技术,喷漆室循环风技术,从工艺的源头减少排放,对于清漆喷漆废气采用沸石转轮加RTO焚烧技术,将VOC排放降至最低水平,经预测可降至15g/m2,满足国内最严格的排放限制要求,实现真正意义上的绿色环保。

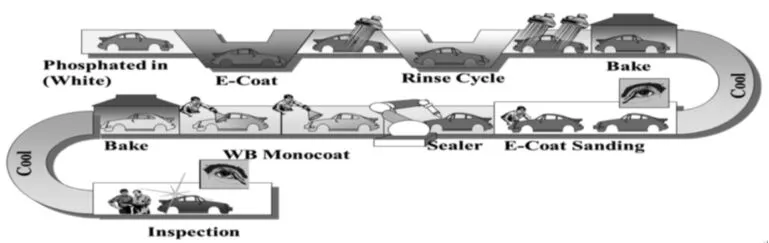

新港基地的工艺方案为水性B1B2与水性单涂层工艺混线,其中水性单涂层工艺流程如下图1所示,图中WB Monocoat 即为水性单涂层,适合于素色漆的生产,而目前卡车生产的颜色比例中素色漆约占总产量的60%左右,可采用水性单涂层工艺进行生产,其余金属漆则采用水性B1B2工艺进行生产。

图1 水性单涂层工艺流程

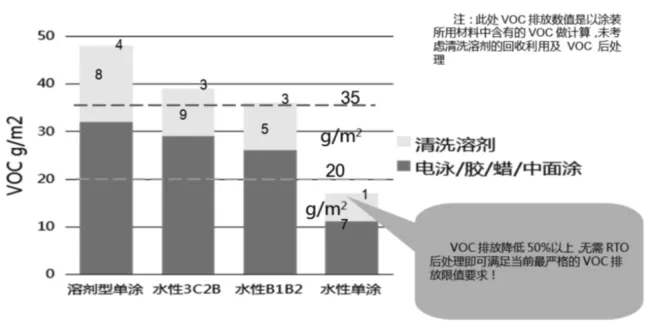

水性单涂层工艺在满足产品质量要求的情况下,最为绿色环保,其VOC排放量可满足国家排放标准中最严格的排放限值要求,几种工艺的VOC排放对比如图2所示,可以看出水性B1B2与水性单涂层工艺的VOC排放量均较低,水性单涂层工艺的VOC排放量最低。

图2 四种涂装工艺的VOC排放对比

2、设备设计

新港基地项目中涂装工艺装备方面也采用了很多国际先进、节能降耗的技术,主要代表有全面采用喷涂机器人、湿式喷漆室空调循环风、余热利用技术、TNV烘干加热等,在保证产品质量的同时,通过应用先进的工艺装备,最大限度的实现节能降耗,实现清洁生产。

2.1 全面采用喷涂机器人

全自动化不仅仅是由机器人来完成车身外表面的喷涂,还意味着完成内表面的喷涂,如发动机舱、车门开关处。内表面喷涂越来越多的采用旋杯静电喷涂的方式,与人工喷涂换色相比,机器人换色的油漆损耗更低,更节约成本,此外全自动化在质量提升及运行速率上更有优势。

经测算,内表面喷涂采用静电喷涂与空气喷涂相比,上漆率为50-65%,而空气喷涂仅为30–35%,对于一台卡车车身而言,涂料消耗下降比例约为20%。因机器人喷涂有静电环抱效应,车门边框拐角部分涂料覆盖效果更好,喷涂质量更高,同时可降低喷漆室下压风速(机器人喷涂下压风速为0.3m/s,人工喷涂下压风速为0.45 m/s)带来的空调送风量下降,从而降低空调的运行成本。

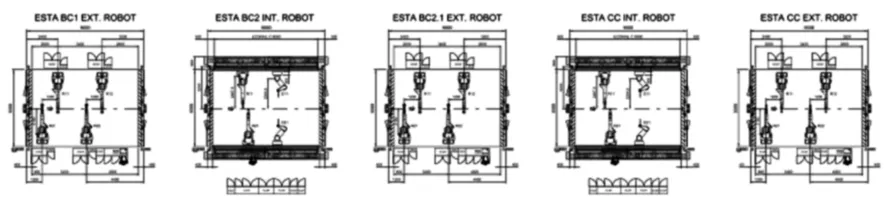

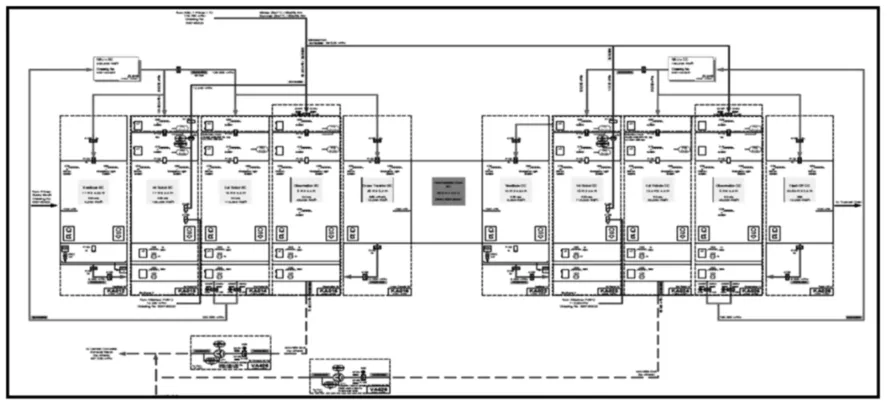

新港基地卡车项目全面采用喷涂机器人进行喷涂,其详细布置图如下图3所示。

图3 喷涂机器人布置图

2.2 湿式喷漆室循环风技术

如上所述,新港基地的汽车喷漆线线内外表面喷涂均采用自动静电喷涂,全自动机器人喷涂的喷漆室均采用循环风技术,其余人员经常出入的气封段、检查段则采用全新风空调送风,在保证人员职业安全的同时,实现全循环风区域的换风要求,确保循环风区域的VOC浓度控制在国家消防浓度以下(即可燃气体爆炸下限浓度的25%以下)。其设备原理图如下图4所示,循环风量可以达到75%以上。

喷漆区域循环风空调的热泵机组可以同时提供热水和冷水,以满足循环风空调的除湿后升温的冷量和热量需求,因此不需要公用站房的热水锅炉和制冷机组提供热水和冷水。极大的减少喷漆过程能源消耗,同时降低喷漆废气的末端治理成本。经过我们详细的成本分析后,可节约成本如下:

(1)节省能源消耗约占喷漆系统能耗的20%,根据我们公司单台能耗成本平均为240元/台,喷漆系统能耗占总能耗的40%,至少可节省成本:19.2元/台,按双班24万台/年的生产纲领计算,至少可节省460.8万元/年。

(2)节省废气治理设备运行费用:新港基地卡车项目两条喷漆线,其中清漆喷漆室排风需要进行废气治理,以达到排放标准。两条清漆喷漆线共计循环风风量26万m3/h,新风风量11.4万m3/h,其中对外排放需要处理废气风量为11.4 万m3/h,年运行费用约100万元。若不采用空调循环风技术,全部采用新风,对外排放需要处理的废气风量为37.4万m3/h,年运行费用将达到328万元。采用空调循环风每年可节省运行费用约228万元。根据年产24万辆,经过计算,平均每台可节省废气处理费用约9.5元。

图4 喷漆室循环风系统原理图

2.3 余热利用技术

在新港基地卡车项目中烘干加热系统采用集中式供热系统(TNV),在保证涂装生产的同时,治理烘干过程产生的废气,根据其他项目的运行情况,涂装车间TNV系统经换热后其最终排放烟气温度为200-250℃,仍存在大量的热量浪费,因此为回收此部分热量,在烟管末端增加余热回收利用装置(气水换热器),用来加热涂装车间锅炉回水,实现最大限度的节能降耗。

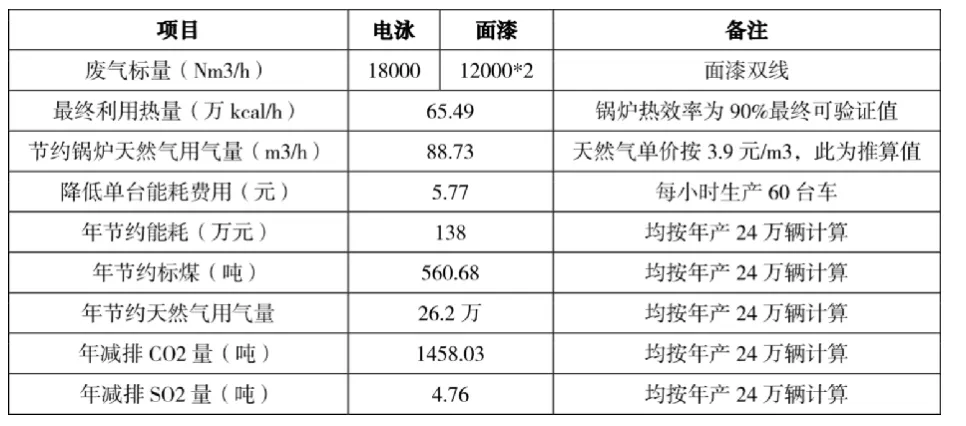

表1 余热利用系统节约成本及减排一览表

余热利用技术方案是采用三台换热器并联运行,进行气水换热,通过最终排放烟气对蓄能水箱中的水进行加热,水箱中的热水再加热锅炉回水减少锅炉天然气消耗量,降低生产成本。采用集中回收,简化系统管路,降低设备投资。该项目高温烟气总量42000Nm3/h,排烟温度由200~250℃降低到为100~120℃,经计算后,可实现降低成本和减少污染物排放量如下表1所示。

3、末端治理

对于一个涂装车间而言,末端质量主要从三个方面进行,喷气废气采用浓缩+RTO,烘干废气采用废气风管将烘干炉中的废气抽至TNV系统,经过TNV高温焚烧降解其中的有机物,实现废气治理。对于小修、调漆间等较为零散的废气排放则采用风机将废气抽至活性炭吸附装置进行吸附后排放。通过上述措施,确保车间内的所有废气排放均得到有效治理。

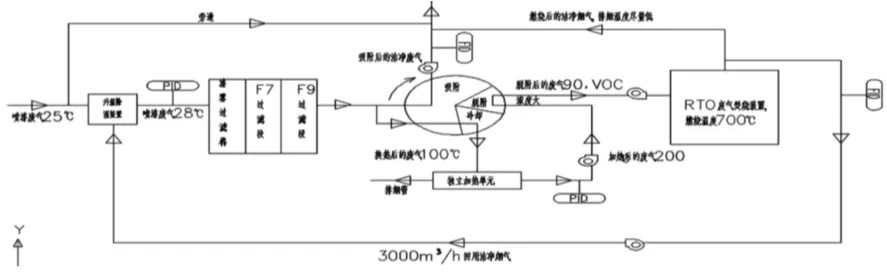

其中喷漆废气的处理是项目的难点和重点,本项目喷漆废气通过疏水性沸石浓缩转轮后,VOC能有效被吸附于沸石中,脱附后的浓缩废气送至RTO蓄热式焚烧炉进行高温燃烧,转化成水和二氧化碳排放至大气中,废气处理流程如下图5所示。

图5 喷漆废气处理流程

4、总结

随着国家和社会对环境的日益关注和重视及汽车制造业的全球化竞争,使得汽车涂装车间的绿色、经济逐步演变成一个竞争因素。本文结合具体项目案例,围绕商用车车身涂装绿色设计进行了详细的探讨,期许对行业有一定的参考价值。

[1] 谈绿色涂装-促进汽车涂料涂装绿色创新.转型升级.王锡春,李文刚.PCI举办的2015年汽车涂料技术创新大会.

Commercial vehicle body coating production line of green design

Zhao Xuya, Xing Menping

( Anhui Jianghuai Automobile group Co. Ltd., Anhui Hefei 230601 )

compared with the liquid coating process, the powder coating can be recycled, no waste gas, waste water, waste residue discharge, less investment, low operating costs, significant advantages, powder coating is gradually applied in truck box. Combining with carriages powder coating of the early stage of the new technology application, material development validation, production process commissioning, on-site production on-site management process parameters, key quality problem of carriage powder coating adhesion adverse in-depth analysis and research, and formulate the corresponding countermeasures.

truck body; paint line; green design; RTO

U468.2

A

1671-7988 (2017)10-87-03

10.16638/j.cnki.1671-7988.2017.10.029

赵绪亚,就职于安徽江淮汽车集团股份有限公司。