动力总成悬置系统设计开发

2017-06-19刘通卢頔刘立国王丹

刘通,卢頔,刘立国,王丹

(华晨汽车工程研究院,辽宁 沈阳 110141)

动力总成悬置系统设计开发

刘通,卢頔,刘立国,王丹

(华晨汽车工程研究院,辽宁 沈阳 110141)

动力总成在工作过程中产生的激励以及路面激励是汽车振动的主要来源,特别是与解耦计算的关系十分紧密。文章以某车型为研究对象,根据坐标系变换关系,推导出不同坐标系变换矩阵;通过建立ADAMS仿真模型,对悬置系统模态及解耦率进行了分析及优化。仿真分析表明:经过刚度匹配,降低了支撑处动态支反力幅值;最后,通过实车测试,再次论证了解耦设计使整车性能得到了提升。

激励;坐标变换;解耦;支反力

CLC NO.: U462.33 Document Code: A Article ID: 1671-7988 (2017)10-38-04

前言

随着汽车技术的不断提升和完善,乘坐舒适性越来越受到人们的关注。汽车振动又是重要影响因素:一方面来自路面的激励[1],另外一方面来自发动机自身的激励[2];为此,悬置系统的优化匹配就显得尤为重要,特别是悬置系统的布置和解耦频率的设计尤其重要[3-4]。

在悬置系统的设计开发领域,吕振华等[5]通过分析汽车悬置系统的布置方式特性,总结了如何以撞击中心理论为依据对各个悬置点进行布置以提高汽车的舒适性,另外还进一步阐述了采用V型布置以提高怠速隔振性能的可能性。上官文斌等[6]基于试验设计方法,计算了悬置刚度对于悬置固有频率和解耦率的贡献率。

本文以某项目开发为实例,首先从系统布置角度进行设计,其次通过ADAMS建模,优化解耦频率,通过支反力的改善来降低振动能量的传递[7-8],最后通过实车测试得到了很好的验证。

1、坐标系转换

在动力总成坐标转换时,采用如图1定义测量坐标系方式,以发动机曲轴投影到后端面的中心为测量原点,X正向指向发动机方向,Z轴正向垂直刚体上表面指向油底壳,Y轴正向依据右手定则判定。

图1 坐标系定义Fig.1 Definition of coordinate system

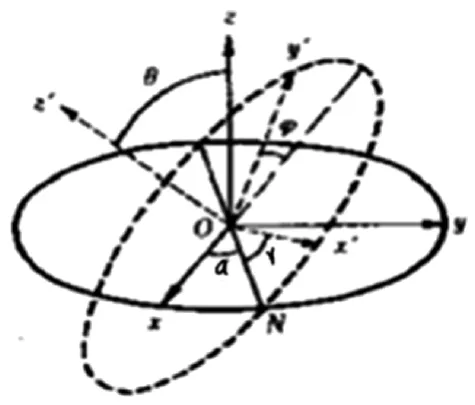

测量坐标系与整车坐标系为在同一点的两个坐标系,其转换关系如图2所示:整车坐标系为O_XYZ坐标系,O_X’Y’Z’为测量坐标系,ON为两个平面的交线,OX与ON夹角为α,Z与Z’夹角为β,OX’与交线ON夹角为γ,当整车坐标系分别绕Z转动α,绕X转动β,绕Z’转动γ,就会得到测量坐标系。

图2 坐标转换Fig.2 Coordinate transformation

其中坐标变换矩阵分别为:

当有了总坐标转换矩阵,依据坐标变换公式即可以求出质心及转动惯量在整车下的坐标。

2、悬置系统布置设计

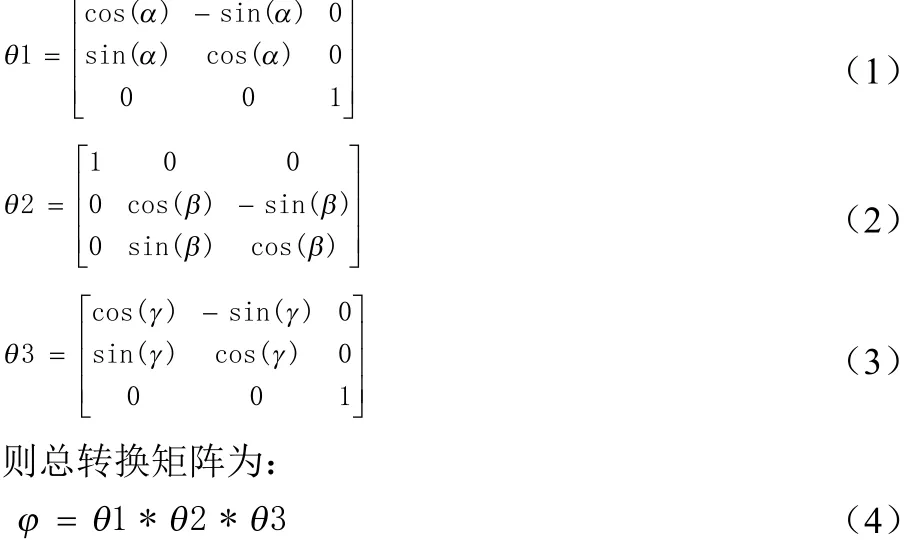

在系统选型布置设计初期,我们考虑了行业内几种常用的布置形式,如图3所示。

可以看到,在横置动力总成布置领域,拟合线下方为摆动支撑式布置,这种在行业内最为普遍,易于空间布置和后期调校,因此我们也选用了这种布置形式。

当沿着任意方向给一个自由刚体施加一个扭矩时,该刚体发生转动所围绕的轴线即为扭矩轴。

图3 悬置系统布置形式Fig.3 Layout form of mounting system

在设计过程中,当得到了发动机质心及转动惯量,悬置在车身上的弹性中心点后,就可以计算扭矩轴与弹性轴的位置关系。一般行业内通过动力总成质心到弹性轴距离以及弹性轴与扭矩轴夹角作为衡量指标,计算结果如图4和图5所示:

图4 扭矩轴俯视图Fig.4 Vertical view of torque axis

图5 扭矩轴后视图Fig.5 back view of torque axis

通过计算,可以看到在图4中质心到弹性轴距离3mm,两轴线夹角约3.9°,在图5中两轴线夹角1.8°。从结果看俯视图两个指标略大,但可以接受。但车身姿态有一定影响,由于总布置因素,硬点位置不好更改,这就需要从悬置刚度调节入手,优化性能参数。

3、悬置刚度设计

3.1 动力学模型建立

动力总成具有6个方向的自由度,并与三个悬置弹性连接,在仿真分析时一般将振动系统简化为一个无阻尼自由振动系统,其橡胶衬套均附以线性刚度支撑,为此建立模型如图6。

动力总成悬置系统要综合考虑路面激励以及发动机激励,为此基于以上两种工况考虑,带入某项目实际数据,进行设计及优化。

图6 悬置系统仿真模型Fig.6 Simulation model of mounting system

3.2 悬置系统固有特性分析

通常情况下,来自路面的激励一般小于4Hz,所以动力总成模态频率一般大于5Hz为好;而根据简谐支撑激振下振动响应的特性,频率比至少需要大于1.414倍才具有隔振效果,本文的研究对象其动力总成怠速转速在750r/min,即2阶激振频率为25Hz,所以动力总成固有模态频率上限不应大于17.68Hz。

根据表1,由初始设计刚度可以计算六阶固有频率和解耦率,见表2:

Table 1 Mounting stiffness

表1 悬置刚度

表2 固有频率和解耦率Table 2 Natural frequency and decoupling rate

在解耦率方面,根据动力总成的振动特性,垂向Z与俯仰方向为振动的主方向,因此这两项指标要同时达到90%以上才符合要求,其他方向非振动主要方向,达到85%即可。由表2可知,俯仰方向解耦率仅为77%,非常差,与横摆存在8%的耦合,在这两个频率段振动时会耦合振动,使整车舒适性受到很大影响。而在频率方面,X向与Z向耦合严重,其频率间隔仅仅0.1Hz,这在振动时共振会比较明显,大大增加了悬置隔振的难度,设计时最好满足1Hz间隔会比较好。而侧倾频率达到18.3Hz也大于我们要求17.7Hz的上限,悬置不在隔振区。

综上,根据实际样车的刚度匹配计算分析,进行刚度优化和改进是十分必要的。

3.3 悬置系统优化设计

3.3.1 刚度优化分析

通过仿真计算分析得到符合要求的刚度值和模态分布,见表3和表4:

表3 悬置刚度Table3 Mounting stiffness

表4 动力总成悬置系统固有频率和解耦率Table 4 Natural frequency and decoupling rate

从优化后的固有频率和解耦率可以看到,总体频率分布为7.1~16.2Hz,且频率间隔达到了1Hz。解耦率方面,Z向达到96.5%;俯仰方向由77%提升到了93%,同样达到了很好的效果。

3.3.2 动态支反力优化

衡量刚度是否匹配合适,悬置支撑处动反力大小也能体现隔振性能。

根据发动机外特性曲线,采用函数逼近方式来近似模拟发动机怠速激励振动。某项目动力总成怠速750r/min,在Adams模型质心处,分别施加沿气缸垂直振动方向激励:cos(25*πt);与绕曲轴方向激励:80sin(25*πt)来模拟怠速激励振动。

图7 优化前动态支反力响应图Fig.7 Dynamic reaction force response before optimize

图8 优化后动态支反力响应图Fig.8 Dynamic reaction force response after optimize

在怠速振动时,由于初始激励的作用,是由瞬态逐渐过渡到稳态的过程。为此我们针对解耦刚度匹配前后,观察发动机悬置动态支反力的变化,由图7可以看到,在8s以后,模型基本达到了稳态振动,其中最大处反力达到1436N,这里包含了1050N预载的作用,因其初始匹配刚度不是太理想,俯仰方向作为振动主方向解耦率低,耦合较为严重,在反力的体现上也是比较明显。

经过刚度优化后,可以看到如图8,同样在预载情况下,8s以后最大动态支反力峰值为1112N,这是由于合适的刚度匹配后,俯仰解耦率很高,基本不存在和其他方向的耦合振动,所以支反力减小了很多。支反力减小了,传递到车身上的振动随之减小,也就是我们常说隔振更好了。

4、实车测试验证

通过仿真分析,刚度优化使得悬置系统的隔振性能得到了明显改善和提高。但是由于仿真分析的准确性还是与实际有误差,故需要进行实车的NVH验证[9]。

本文中,实车测试选取了点熄火工况进行测试,点熄火工况可以很好的验证悬置系统刚度匹配情况。本文在人体感受最为明显的座椅导轨处安装加速度传感器对振动响应进行测试和对比[10]。

在图9中,可以看到点熄火是一个瞬态工况,加速度峰值时间非常短, 图中在4.39s达到最大峰值1.28m/s2,而在图10中,通过优化悬置三向刚度的比例,可以看到最大峰值优化到0.75m/s2。这是由于动力总成悬置系统点熄火工况取决于悬置刚度匹配好坏,特别是X向刚度合力优化。

图9 优化前座椅X向加速度Fig.9 Acceleration of seat in X direction before optimize

图10 优化后座椅X向加速度Fig.10 Acceleration of seat in X direction after optimize

综上,通过实车测试,再次论证了悬置刚度设计匹配的重要性。

5、结论

本文通过坐标转换矩阵的推导给出了坐标转换的公式;通过扭矩轴布置设计给出合理的安装位置;通过解耦匹配及优化提高了隔振性能及主观感受。研究结果表明:

1)坐标转换是悬置系统设计的前提和基准,精确的转化才能提高系统布置的准确性,为后续的刚度匹配提供便利。

2)通过悬置刚度的匹配,使得悬置的隔振性能得到提高,发动机悬置动态支反力由1436N降低到1112N。

3)实车测试表明:合理的刚度匹配能够提升驾驶员的主观感受,即发动机点火加速度由1.28m/s2降低到0.75m/s2。

[1] 徐石安. 汽车发动机弹性支撑隔振的解耦方法 [J] 汽车工程, 1995,17(4):198-204.

[2] Tamboli J A,Joshi S G. Optimum design of a passive suspension system of a vehicle subjected to actual random road excitations[J]. Journal of Sound and Vibration,1999,219(2): 193-205.

[3] SJOBERG M.Robber Isolation-Measurements and Mmodelling Using Fractional Derivatives and Friction[R]. SAE 2000,1-3518.

[4] GARCLA-TARRAGO M J,KARIL.Frequency and Amplitude Depen -dence of the Axial and Radial Stiffness of Carbon-Black Filled Rubber Bushing[J].Polymer Testing,2007(26):629-638.

[5] 吕振华,范让林,冯振东,汽车动力总成隔振悬置布置的设计的思想论析[J]. 内燃机工程,2004.3(25):37-43.

[6] 上官文斌,吕振华. 液阻型橡胶隔振器非线性特性仿真分析[J].振动工程学报,2003, 16(4):393-398.

[7] Li Wei,Wang Dengfeng,Chen Shuming,et al. Transfer path analysis of powertrain vibration on drive’s noise[J]. ICNC,2011,4(7):2353-2357.

[8] Karl Janssens,Peter Gajdatsy,Ludo Gielen,et al.OPAX:A new transfer path analysis method based on parametric load models[J].MSSP, 2011,25:1321-1338.

[9] 梁天也,史文库,唐明祥. 发动机悬置研究综述[J].噪声与振动与控制,2007,1:6-10.

[10] 吕兆平 杨晓 秦际宏. 某微型车驾驶室座椅导轨怠速异常振动分析与改进[J]. 汽车技术, 2012, 447(12): 47-50.

Design and development of Powertrain Mounting System

Liu Tong, Lu Di, Liu Liguo, Wang Dan

( Brilliance Auto R & D Center (BARC), Liaoning Shenyang 110141 )

Road excitation and engine excitation are the main sources of Automobile vibration. Especially closely related to decoupling. Based on a car as the research object, the coordinate transformation matrix is derived according to the coordinate transformation. A simulation model of ADAMS is established, and the decoupling rate and modal of powertrain mounting system is analyzed. Simulation analysis shows that: dynamic force is reduced through matching stiffness. Finally, by means of the car test, the results indicate that the vehicle performance is improved through decoupling design.

excitation; coordinate transformation; Decoupling; reaction force

U462.33

A

1671-7988 (2017)10-38-04

10.16638/j.cnki.1671-7988.2017.10.014

刘通(1984-),男,工程师,硕士,就职于华晨汽车工程研究院,研究方向:动力总成悬置系统开发及优化。