新型高效的Autoform冲压信息映射方法的研究及应用

2017-06-19李晗

李 晗

(辽宁省交通高等专科学校,辽宁 沈阳 110122)

新型高效的Autoform冲压信息映射方法的研究及应用

李 晗

(辽宁省交通高等专科学校,辽宁 沈阳 110122)

通过冲压成型仿真后得到的钣金厚度减薄率和塑性应变等成形信息,分析碰撞仿真中考虑这些材料属性的变化将对仿真精度有着显著影响。目前尚无有效的方法将冲压成型信息完整的映射到碰撞仿真模型中,通常采用的三节点局部坐标系的映射方法,Autoform实际的冲压成形信息映射过程中普遍存在冲压信息偏移失真、成形信息映射不完整等情况,文章提出一种新型有效的Autoform冲压信息映射方法,可以有效地解决成型信息映射不完整的问题,并制定出汽车成形碰撞集成仿真中冲压信息映射方法流程图,为项目前期的冲压成型碰撞集成映射提供必要的技术基础,提高碰撞仿真的模型精度。

冲压仿真;整车碰撞仿真;三节点映射法

CLC NO.: U462.2 Document Code: A Article ID: 1671-7988 (2017)10-33-05

概述

通过冲压仿真可以获得钣金厚度减薄率和塑性应变等成形信息,碰撞仿真中考虑这些材料塑性的变化将对仿真精度有着重要影响。但是如何将冲压成型信息有效,准确的映射到碰撞仿真的模型中去,目前尚无一种有效,准确的映射方法,通常使用三节点局部坐标系映射法,此映射方法虽然可以通过Autoform进行映射,但是会存在成型信息失真,偏移量过大,映射信息不完整的情况。本文提出一种新型有效的冲压成型信息-碰撞集成仿真的映射方法,此方法可以有效,准确的将冲压成型信息映射到碰撞集成仿真中,提高碰撞仿真的精度。此方法将对新车型的概念设计阶段进行有效而快速的预测,包括乘员响应伤害程度和汽车结构本身耐撞性能在内的被动安全性能、对加快新车型开发速度和提高设计水平起到重要作用[1]。

1、冲压成型信息映射

制件通过冲压成型后,会给材料本身的力学性能和几何形状带来重大影响,例如会改变材料的属性,如加工硬化,厚度变化,残余应力,塑性应变等[2-6]。冲压成型信息输出后的结构文件如图1所示:可以看到,每个单元都附有单独的厚度和应变信息。

图1 冲压成型仿真后的制件的厚度信息

美国通用汽车公司最早提出了把成型过程的影响引入结构分析的思想,在1988年,他们考虑了成型过程的厚度减薄和残余应力对结构应力分析的影响,提出了一种精度分析方法。但由于冲压成型仿真更多的关注较小尺寸的几何特征的成形性,如圆角、小的凸台、凹槽等,这些区域的网格尺寸要求较精细。如果将这些网格直接用于碰撞仿真分析将会带来碰撞模型自由度过多,计算模型规模大,计算耗时长等问题,不利于汽车的前期开发,所以此方法这么多年来并没有得到推广应用。

1999年到2003年韩国高等工业大学Huh.H教授的课题组针对成形过程对车身结构件碰撞特性的影响的问题[7-9],进行了一系列研究,发现如果在碰撞仿真中不考虑成形过程的影响可能会引起高达20%的计算误差。

图2 冲压成型仿真后制件的应变信息

因此,将冲压成形信息准确有效的映射到整车碰撞仿真模型中的方法至关重要。

2、目前映射方法存在的问题

目前常用的冲压成型仿真结果向碰撞模型的映射过程中首先要求建议局部坐标系即参考点,一般选择在冲压成型仿真和碰撞仿真建模之前,需要一些关键点,如关键孔的位置(对称面的位置或其他关键部位)来建立一个映射使用的局部坐标系,实现冲压成型信息向碰撞仿真模型的映射。

由于目前使用的局部坐标系映射法,局部坐标系的误差比冲压成型仿真本身的误差还要大,因此冲压成型和碰撞仿真中这些关键部位网格划分的一致性,局部坐标系的准确性都对计算精度有着重要影响。

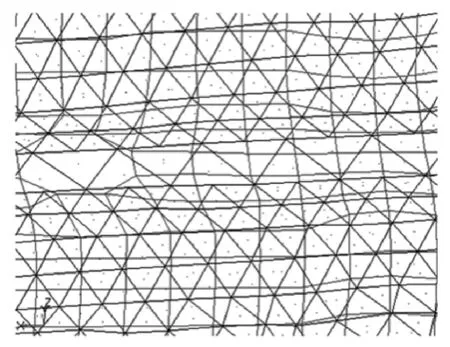

图3 Autoform自适应三角形网格与碰撞网格重叠对应

图4 成形信息映射不完整示意图

冲压成型仿真在Autoform计算中采用的是自适应网格划分,为三角形网格,而碰撞分析的网格为四边形网格,此情况会出现三角形网格节点与四边形网格节点不对应,在映射过程中会普遍存在冲压信息偏移失真,成型信息映射不完整等情况。

3、新型准确高效的Autoform冲压信息映射方法

基于局部坐标系映射方法存在的成型信息映射不完整的情况,本文以某车型的纵梁为例,进行冲压成型映射,并对子结构的仿真结果进行对比分析,整理出一种基于三节点局部坐标系的新型准确高效的Autoform冲压信息映射方法。

3.1 映射方法流程图

新型准确高效的Autoform冲压信息映射方法的流程图如图5所示:主要包括几何模型建立模块,几何模型处理模块,冲压结果信息模块,碰撞模型组装模块,成型-碰撞仿真模型集成模块5部分;

其中,几何模型处理模块又包括几何模型添加特征赢点(Point)、几何模型冲压仿真计算、几何模型划分碰撞网格三个步骤,实现为冲压历史映射模块、碰撞模型集成模块提供对应映射参数与集成对象。

以下以某车型的纵梁制件为例,进行详细说明此映射方法的流程,对映射后的结果进行分析说明,以此证明此映射方法的有效性及映射信息的完整性。

图5 新型准确高效的Autoform冲压信息映射方法流程图

3.1.1 几何模型建立模块

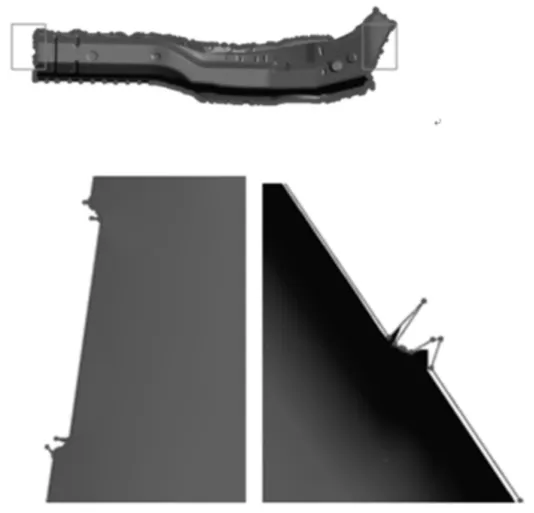

主要工作为建立几何模型,以某车型的纵梁为例,几何模型数据如图6所示:将数据转换成IGS格式,并划分网格,如图7所示。

图6 某车型纵梁的几何模型

图7 车型纵梁网格数据

3.1.2 几何模型处理模块

此模块主要对网格数据进行处理,分为三部分,第一部分:将网格数据输出为K文件,用于整车碰撞模型的组装;第二部分:将网格数据输出为DYN文件,且在mesh中使用Tool→translate功能平移,以避免与K文件中模型的空间位置重合;使用Tool→renumber→all功能对网格进行重新编号,使其Component编号、节点编号和单元编号均与K文件中的不同;将文件输出,用于对零件进行冲压成型仿真;

第三部分:将K文件和DYN文件在mesh中打开,在网格划分相同但空间位置不同的情况下,选取一步法映射所需要的三组节点。

图8 k文件和dyn文件的三组节点号及位置示意图

映射所需的节点的选取原则为:1.选取的三个节点不在同一直线上;2.节点的位置尽量选在具有结构特征处,比如圆角,翻边边界处;3.三个节点尽量在制件的两端,最大程度的囊括制件的结构信息。

3.1.3 冲压结果信息模块

图9 Autoform分析结果输出选项示意图

冲压结果信息模块是基于Autoform仿真软件Map Resu lts功能,采用新的映射方法,在不考虑Autoform自适应划分网格与碰撞网格不对应的情况下依据几何特征硬点与对应网格节点(Node)完全重合的特性进行完整准确的映射,生成含有冲压信息的DYN文件,实现将几何模型中冲压仿真结果映射至划分好碰撞网格的零件对象中,以作为成型-碰撞集成模块中成型信息集成的来源。

具体操作是在输出框中勾选:a)输入格式选择Dyna;b)输出格式选择与输入格式相同;c)选择厚度框;d)选择塑性应变框;e)估读误差(Interpolation)选择Average和Smooth两个框,点击OK确定后,选择导出的Dyna文件,导出即可。

对于增量法冲压仿真结果,此时需要对切边线进行处理后,找出对应的三组节点。

增量法仿真结果的修边线的处理方法如图10所示:在Autoform软件中,制件的修边线是由很多节点组成,在所选特征节点的位置,将特征节点的中间点向与冲压方向垂直的平面拉出,修边处边界,在后期映射时即可快速的找到映射所需的节点。

图10 前纵梁前端和后部修边线处理示意图

3.1.4 碰撞模型组装模块

碰撞模型组装模块是将几何模型处理模块中的碰撞模型进行载荷与约束的设置,结果以K文件形式作为成形—碰撞集成模块中成形信息集成的对象。

图10 组装后的碰撞模型结构示意图

3.1.5 成型-碰撞仿真模型集成模块

成形—碰撞仿真模型集成模块实现将Dyn文件中的冲压成形信息集成至碰撞仿真模型中,结果以K文件形式作为碰撞仿真计算的源文件。其采用的是Primer软件提供的三节点映射法,即分别选取两个结构上一一对应的三个特征节点:节点1、节点2和节点3,软件操作主界面如图11所示,左边表示的原始碰撞模型中对应的结构,右边表示的是经过冲压成形后对应的结构。为了得到最终包含成形历史信息的碰撞模型,需要把成形后的结构件中的成形历史信息导入碰撞模型当中,图12表示的是纵梁内板前端结构成形历史导入碰撞模型结构示意图。

图11 Primer软件中成形历史转换操作界面

图12 前纵梁结构成形信息导入碰撞模型结构示意图

3.1.6 映射结果分析

映射的结果如图13、图14所示,可以使用Primer软件中的命令检查映射是否完整,可以看出,映射比较完整,纵梁的塑性应变及厚度变薄率信息都很完整的映射到模型上。

图13 映射后的结果检查工具示意图

图14 塑性应变的映射结果

4、整车碰撞仿真结果分析

根据如上描述的映射方法,将某车型的整车碰撞的安全关键件进行冲压成型信息映射,其仿真的结果与实车的结果关键部件的变形模式非常吻合,从而验证此冲压成型信息向整车碰撞仿真模型的映射方法的准确性。

图15 实车碰撞后左纵梁的变形模式

图16 仿真模型中有冲压信息的左纵梁变形模式

5、结论

基于三节点局部坐标系的新型准确高效的Autoform冲压信息映射方法,操作简单,只需对映射所需的节点在冲压成型仿真中修边工序进行处理,即可很容易、准确的捕捉到映射的三组节点,完整准确高效的冲压成型信息的映射,为新车型的开发设计阶段节约产品开发设计成本、加快碰撞仿真分析周期、提高碰撞仿真结果的准确性起到至关重要的作用。

[1] 杨浩强,杨永顺,蔡利芳. 增量法在金属塑性成形有限元分析中的应用[J]. 河南科技大学学报( 自然科学版),2003,24(1): 12-15. Yang Haoqiang,Yang Yongshun,Cai Lifang.Incremental apply in finite element analysis of metal ductility foming[J]. Journal of Henan University of Science & Technology (natural science),2003, 24(1): 12-15.

[2] Aguinaldo Jose Cajuhi,Adilson Aparecido de Oliveira,et al. Forming Analyses Results Influences on Safety Crash Finite- Element Analyses[J]. SAE,2003-01-3621.

[3] William Broene,PE. Improving Crash Analysis Through the Estimation of Brought About by Forming Metal[C]. 7th International LS-DYNA Users Conference,2002(3):77-96.

[4] D. CORNETTE and A. GALTIER. Influence Of The Forming Process On Crash And Fatigue Performance Of High Strength Steels For Automotive Components[S]. SAE,2002-01-0642.

[5] Aleksandra Krusper Göteborg. Influences of the Forming Processon the Crash Performance–Finite Element Analysis[J]. Analysis Report No. 03-013.

[6] Jorge Paiva Abrantes,Marcos Antonio Argentino,et al. Integrating the Results of Sheet Forming Simulation in Crashworthiness[S]. SAE,2003-01-3742.

[7] H.Huh,K.P.Kim,S.H.Kim,H.S.Kim and S.G.Hong. Crashworthiness of Front Side Members in an Auto-body Considering the Fabrication Effect[C]. IPC-12,Bangkok,Tailand,2003,T27.

[8] K.P.Kim and H.Huh. Finite Element Limit Formulation for Dynamic Simulation of Structural Members[C]. 14th USNCTAM,2002:482. [9] H.Huh,Ji Ho Lim,Joung Han Song,Ki-soo Lee,Young-Woo Lee and Soo Sik Han. Side Impact Analysis of an Auto-body with 60TRIP Steel for Side Members[C]. IPC-12,Bangkok,Tailand,2003, T0.

Research and Application of a New High Efficient Mapping Method of Autoform Stamping

Li Han

(Liaoning Provincial College of Communications, Liaoning Shenyang 110122)

The forming information of sheet metal thickness reduction ratio and plastic strain is obtained by the simulation of stamping forming, and the variation of the material properties in the collision simulation will have a significant effect on the simulation accuracy. At present there is no effective methods stamping forming complete information mapped to the crash simulation model in, usually adopts three joint local coordinate system mapping method, AutoForm actual stamping forming information in the process of mapping common stamping offset information distortion, forming mapping information incomplete is proposed in this paper a model of effective AutoForm stamping information mapping method, can effectively solve the problem of the molding information mapping is not complete, and develop a car crash forming integrated simulation stamping information mapping method flow chart, for pre project of stamping forming collision integrated mapping provides a necessary foundation, improve the precision of crash simulation model.

Stamping simulation; the vehicle collision simulation; three point mapping method

U462.2

A

1671-7988 (2017)10-33-05

10.16638/j.cnki.1671-7988.2017.10.013

李晗,就职于辽宁省交通高等专科学校。