600 MW超临界贫煤锅炉掺烧烟煤试验研究

2017-06-05王磊

王磊

(山西鲁晋王曲发电有限责任公司,山西 长治 047500)

600 MW超临界贫煤锅炉掺烧烟煤试验研究

王磊

(山西鲁晋王曲发电有限责任公司,山西 长治 047500)

对某厂600 MW超临界贫煤机组进行炉外掺烧烟煤试验,分别分析了炉外掺烧20%、30%、40%烟煤后锅炉的安全性、经济性和环保性。结果表明,掺烧40%烟煤后,经过燃烧调整总体上能够保障运行安全性,炉膛结焦不严重。掺烧烟煤使锅炉NOx浓度降低,这主要是由于烟煤较高挥发分的还原作用;SO2浓度也降低,主要由于所掺烧烟煤的含硫量较低。掺烧后锅炉排烟温度下降,飞灰可燃物有所上升,锅炉热效率变化较小,而机组整体的运行成本下降,经济效益提升。

超临界发电机组;贫煤;烟煤;掺烧

0 引言

由于受煤炭供应、煤炭价格以及交通运输等客观条件的限制,许多燃煤电厂无法以单一的设计煤种为主要燃料,不得不大量掺烧其他煤种。当掺烧煤种与设计煤种的煤质相近时,不会对锅炉的安全及经济性产生明显影响,而当掺烧煤种与设计煤种差别较大时,会对锅炉及辅助系统的安全性和经济性产生较大影响,甚至产生威胁机组安全运行的危险点,因此有必要通过掺烧试验对锅炉混煤掺烧的影响进行详细分析[1-5]。

目前常用的燃煤锅炉掺烧方式有两种,一种是炉前掺混,一种是分磨单烧[6-7]。采用炉前掺混时,原煤在进入磨煤机前就已经按要求掺混好,通常采用的炉前掺混方法有煤场掺混、皮带掺混等;采用分磨单烧时,不同磨煤机磨制不同的单煤,因此不同层燃烧器的煤质各异。当参与掺混的煤质差别较小时,采用炉前掺混较为合适,而当参与掺混的煤质差别较大时,宜采用分磨单烧的方式,以便对采用不同煤种的制粉系统和燃烧器分别进行调整。具体的掺混方式应根据现场的掺煤设备、煤质差异等具体选择。

某厂600 MW超临界机组,原设计煤种为贫煤,受煤炭供应的影响,需要掺烧部分烟煤。为探讨煤质以及掺烧方式对锅炉运行安全、经济、环保性能的影响,对机组进行了烟煤掺烧试验。

1 设备概况

机组锅炉为英国三井巴布科克公司的超临界直流炉,单炉膛、一次中间再热、旋流燃烧器前后墙对冲燃烧、平衡通风、露天布置、固态排渣、全悬吊钢结构Π型锅炉,型号为MB-1944-24.7-571/569,炉膛尺寸为22.18 m×15.74 m×63.95 m(宽×深×高)。锅炉前后墙各布置3层三井巴布科克公司生产的低NOx轴向旋流燃烧器(LNASB),每层5个,共30个。每层燃烧器由1台MPS型中速磨煤机提供煤粉,BMCR(锅炉最大连续蒸发量)工况时5台投运,1台备用。在燃烧器上部的前后墙、侧墙布置一层燃尽风喷口,前后墙各5个,左右侧墙各3个,共16个。锅炉主要设计参数如表1所示。

锅炉采用LNASB旋流燃烧器,设计燃烧贫煤,燃烧器从内向外分别是中心风、一次风、内二次风和外二次风。一次风切向进入一次风管,一次风管喷口处装有煤粉浓缩器,使得进入炉膛的一次风粉分为几股煤粉浓淡气流,煤粉的浓淡分离有利于促进煤粉的着火和稳燃。内、外二次风的旋流叶片角度可分别调整。

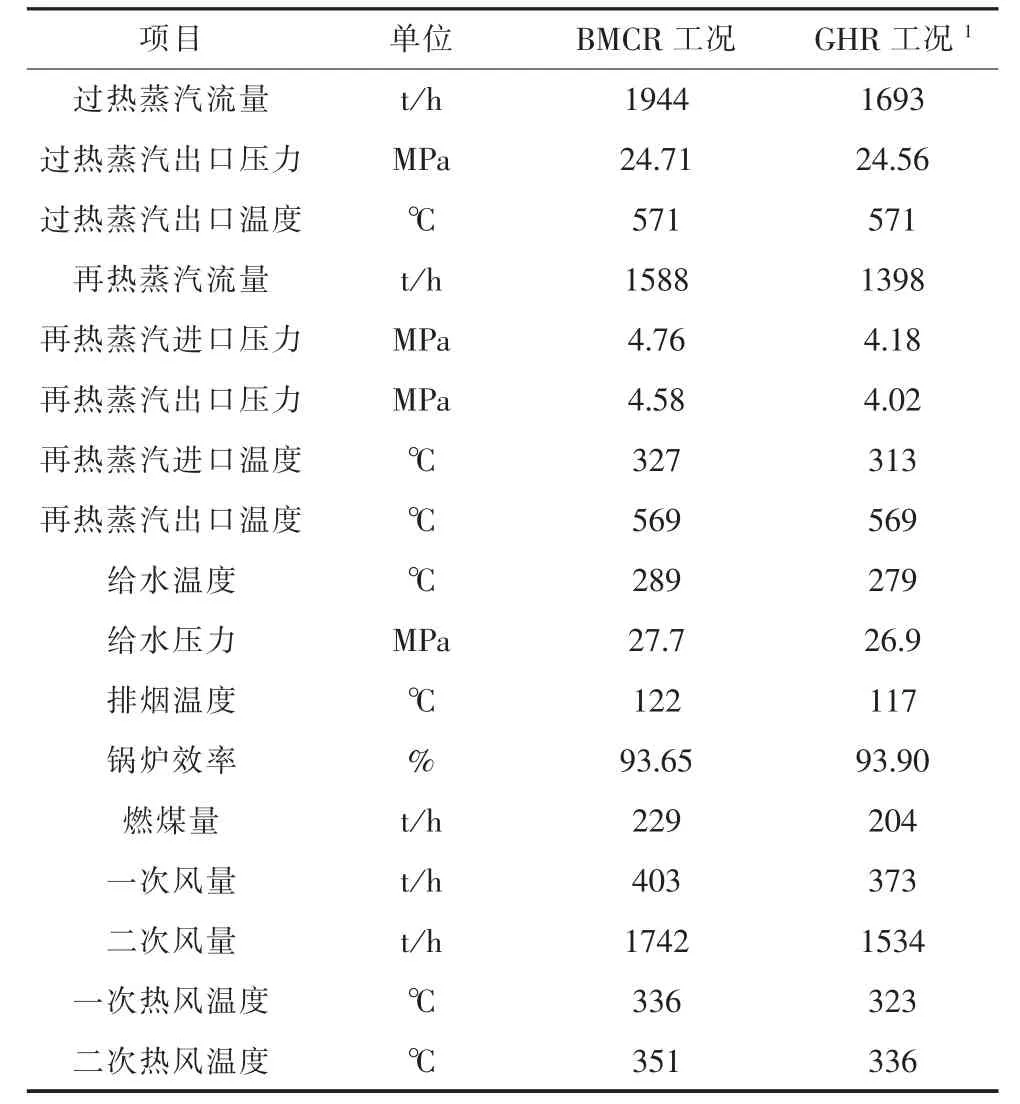

表1 锅炉主要设计参数

2 煤质分析及试验内容

2.1 煤质分析

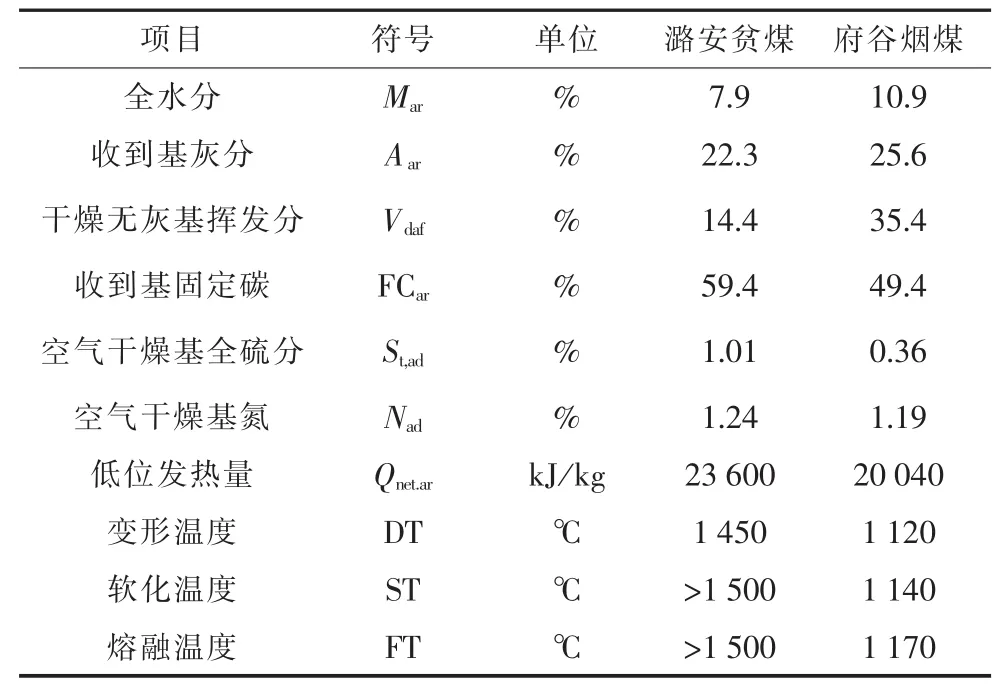

锅炉原设计煤种为山西潞安矿贫煤,而受煤炭供应影响,该厂借鉴其他厂的经验,考虑掺烧部分府谷烟煤。此次掺烧试验期间,贫煤以潞安贫煤为主,烟煤以府谷烟煤为主,潞安贫煤和府谷烟煤的主要煤质参数如表2所示。

表2 煤质分析数据

对比两种煤的煤质可见,府谷烟煤的发热量低于潞安贫煤,因此同负荷下掺烧烟煤时制粉系统出力需要增加;府谷烟煤的挥发分含量高于潞安贫煤,掺烧时应重点对煤粉着火、制粉系统和燃烧器安全进行监视;另一个主要差别在于府谷烟煤的灰熔点较低,掺烧时应注意监视燃烧器及屏区结焦,一旦出现结焦应及时做出调整。

2.2 试验内容

试验的主要目的是探究该贫煤锅炉掺烧烟煤后的锅炉安全性、经济性和环保性变化。安全性分析的主要内容是炉膛结焦、燃烧器、水冷壁以及过(再)热器超温、制粉系统安全等;经济性分析主要包括锅炉热损失以及掺烧烟煤后的全厂整体经济效益的变化;环保特性主要针对烟煤掺烧对锅炉硫氧化物、氮氧化物产量的影响。

为确保掺烧烟煤后制粉系统以及锅炉运行安全,采用循序渐进的方式增加烟煤比例,即在炉前掺混中,烟煤比例由20%、30%至40%逐步增加,烟煤比例变化后适当调整燃烧器的运行参数,确保掺烧期间机组的安全。试验期间机组负荷稳定在575~600 MW范围内。

3 试验结果分析

3.1 安全性分析

3.1.1 制粉系统安全与调整

由于贫煤与烟煤不同,磨制贫煤、烟煤及其混煤时,制粉系统运行特性也是不同的,在贫煤锅炉炉前掺混烟煤时,对制粉系统的影响和调整主要包括磨出口一次风温度、煤粉细度等的调整。根据DL/T5145—2012《火力发电厂制粉系统设计计算技术规定》[8],中速磨煤机分离器后一次风最高温度t2按式(1)计算,并且燃用混煤时可按允许t2较低的煤种取值。

根据表2中的煤质分析数据,由式(1)计算燃用纯贫煤时的温度t2为118℃,而燃用纯烟煤时的温度t2为83℃。在实际运行试验中,针对炉前掺混方式,考虑到此次试验所掺烟煤比例较小而贫煤比例大,如果磨煤机出口一次风温度较低,不利于混合煤粉的着火燃烧,会使得煤粉燃烧不完全、锅炉飞灰可燃物含量增加,不利于锅炉燃烧的经济性。考虑到煤粉管道流动通畅,风速较高且不存在积粉问题,因此在烟煤比例不太高时,可以适当提高磨煤机出口一次风温度,在保证安全性的前提下,提高锅炉的经济性。此次试验,对磨煤机出口温度进行了调整试验,运行表明,在表3所示磨煤机出口一次风温度下,未出现制粉系统运行安全问题,但应加强制粉系统温度监视,并做好防爆措施(停磨清空、惰化等)。

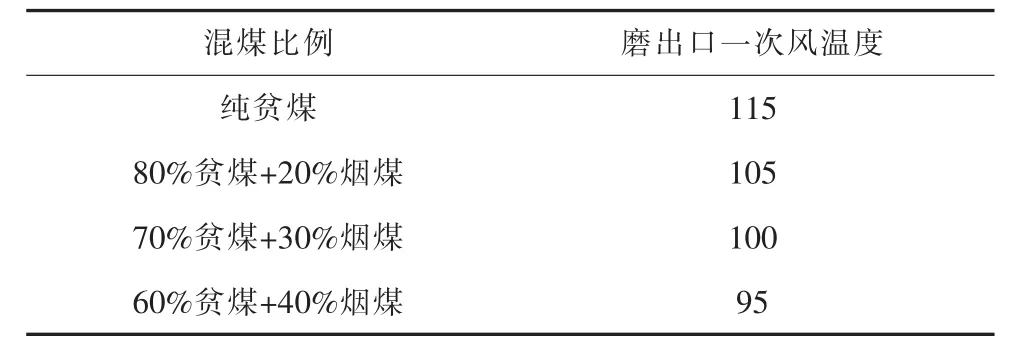

表3 磨煤机出口一次风温度试验安全值 ℃

3.1.2 燃烧器安全与调整

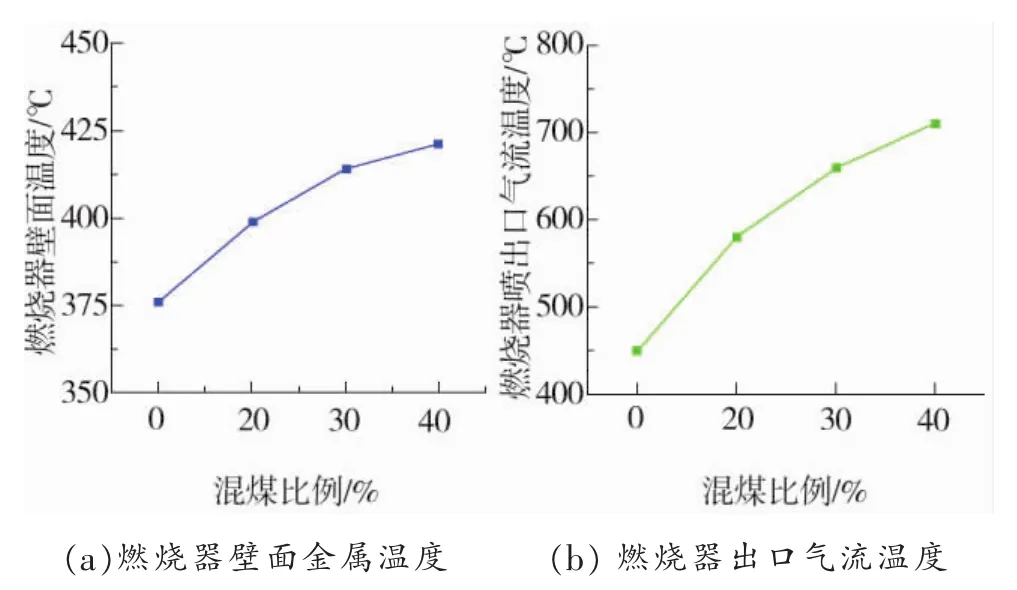

根据分析,烟煤着火距离比贫煤短,因此掺烧烟煤后容易发生燃烧器壁面超温或烧损。本次试验前,在燃烧器一次风喷口外缘金属壁面和燃烧器中心线上距离水冷壁平面0.5 m的炉膛侧分别安装温度测点,用于检测燃烧器壁面温度和一次风着火距离,不同烟煤比例下的平均温度值如图1所示,试验进行时机组负荷稳定在600 MW。

从图1可见,随着烟煤比例的增加,燃烧器出口壁面金属温度和燃烧器出口温度均上升,说明增加烟煤掺烧比例明显缩短着火距离。在炉前掺混方式中,在掺入20%烟煤后燃烧器保持原贫煤运行方式不调整仍能保证燃烧器的安全;但在掺入40%烟煤后,进行了一系列调整,包括增加一次风流量、降低磨出口一次风温、将燃烧器的二次风旋流强度减到最小(接近直流状态),并调整磨煤机分离器转速使煤粉加粗才能勉强维持多数燃烧器壁面温度在允许范围,而个别燃烧器已存在超温现象,但此时锅炉飞灰可燃物含量大幅增加,从掺烧前的1.5%上升到4.5%,因此采用炉前掺混方式时,掺烧40%烟煤几乎达到上限,因此未再进行更高比例的烟煤掺混。

图1 燃烧器壁面金属温度及出口气流温度

3.1.3 炉膛结焦

根据表2煤质数据,锅炉原设计煤种属于不易结焦煤,灰熔点较高,锅炉结焦轻微,而此次掺烧的烟煤灰熔点低,属于易结焦煤,因此此次掺烧试验,锅炉结焦特性也是一个应重点监视的安全点,对炉膛结焦的判断主要通过两种方式,一是通过观火孔直观观察燃烧器喷口结焦和冷灰斗落焦状况,二是通过监视水冷壁和过热器壁温偏差间接判断炉膛结焦状况。

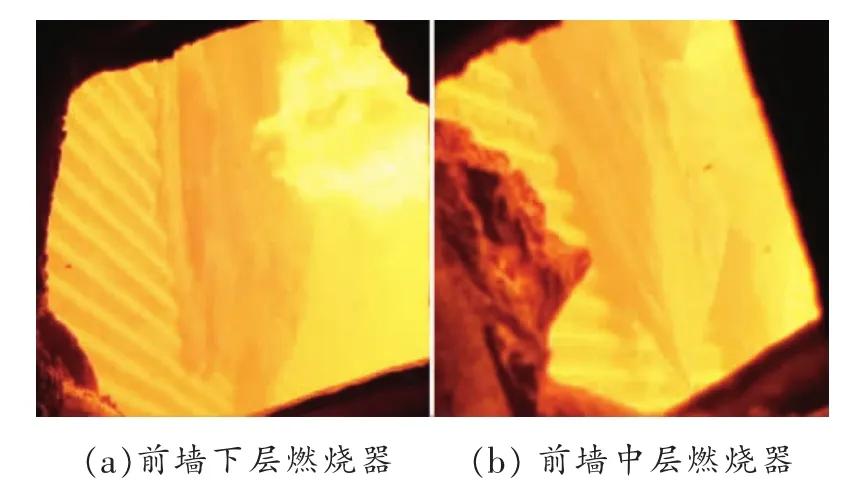

图2 炉外掺混40%烟煤1周后燃烧器喷口结焦

对于烧贫煤和炉外混烧30%以下烟煤的工况,冷灰斗观察孔处时有落焦,但落焦尺寸较小,且高负荷下落焦更频繁,燃烧器喷口附近只有轻微挂焦,水冷壁和过热器壁温正常,没有较大偏差,说明烟煤掺烧比例在30%以下时,炉膛结焦很轻微。在掺烧40%烟煤并对燃烧器进行调整后,在冷灰斗处能偶尔听到大块落焦声,运行一周后,燃烧器附近能见到结焦焦块,目测厚度在10~20 cm左右,如图2所示;水冷壁和过热器并未有明显壁温超温或大偏差现象,可以推测分隔屏处没有大范围结焦,而燃烧器喷口的结焦覆盖范围也较小,不会对锅炉安全构成影响;试验期间没有出现冷灰斗堵渣情况。可见掺烧40%烟煤后,锅炉整体的运行安全性是能够保障的。

3.2 环保性分析

近年来,为保护环境,电厂锅炉运行的环保性越来越受到关注,环保指标成为重要的考核指标,并且锅炉的污染物如SO2、NOx产量直接关系到锅炉的脱硝、脱硫等设备运行成本,因此,此次掺烧试验重点关注锅炉烟气的SO2和NOx浓度变化。

3.2.1 烟气SO2浓度变化

锅炉SO2的产量主要受燃料中硫的影响,此次掺烧不同烟煤比例下的烟气折算SO2质量浓度如图3所示。

图3 不同混煤比例下的折算SO2质量浓度

由图3可见,随着烟煤比例的增加,SO2的质量浓度是下降的,由烧贫煤时的1 757 mg/m3下降到掺烧40%烟煤时的1 359 mg/m3,这主要是由所掺烧的烟煤的含硫量较低引起的。式(2)用于计算煤中硫分与烟气折算SO2浓度的关系[9]

式中:Sar为收到基硫分,%;Vg为实际烟气容积,m3/kg;K为硫的排放系数;α为过量空气系数,取1.4;V0g和V0分别为理论烟气容积和理论空气量,m3/kg。将图3中的SO2浓度和混煤比例带入(2)式计算,得到不同混煤比例下的原煤中的硫最终转换为烟气中SO2的比例系数K在0.86左右,可见SO2浓度的变化主要是原煤含硫量不同引起的。

3.2.2 烟气NOx浓度变化

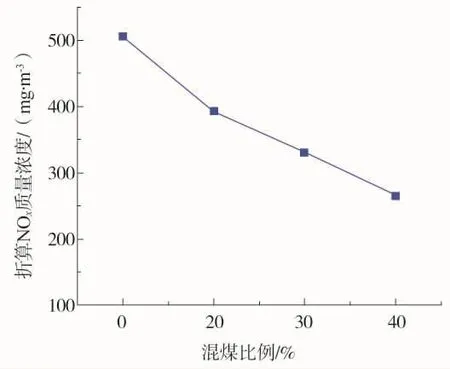

不同烟煤掺混比例下的锅炉脱硝前折算NOx质量浓度如图4所示。

图4 不同混煤比例下的锅炉折算NOx质量浓度

由图4,随着掺烧烟煤比例的增加,锅炉NOx浓度明显降低。纯烧贫煤时,锅炉折算NOx质量浓度在500 mg/m3左右,在掺烧 40%烟煤后,锅炉折算NOx质量浓度降低到260 mg/m3左右,降低幅度达到50%左右。

锅炉的NOx分燃料型NOx、热力型NOx和快速型NOx。分析表2煤质数据,贫煤与烟煤的元素N含量相近,因此掺烧前后锅炉燃料型NOx应该相近。对掺烧40%烟煤后炉膛观火孔及52 m高度处的红外线测温数据如表4所示,可见掺烧前后炉膛温度水平没有明显变化,因此热力型和快速型NOx产量应该也是相近的,掺烧前后锅炉NOx的产生量是相近的,导致最终NOx浓度明显降低的主要原因应该是炉内NOx的还原。由于烟煤的挥发分含量较高,在炉膛燃烧器高温区域,挥发分对已经生成的NOx有明显的还原作用,烟煤含量越大,挥发分对NOx的还原作用越明显。

表4 炉膛测温数据 ℃

3.3 经济性分析

3.3.1 锅炉热损失

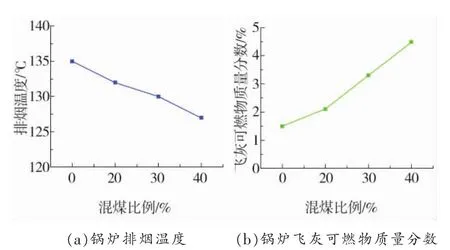

以不同方式掺烧烟煤后的锅炉热损失是衡量锅炉经济性的主要指标之一。而在锅炉的各项热损失中,较为关键、受掺烧影响较大的两项为排烟热损失和机械不完全燃烧热损失。因此,此次掺烧试验重点监视了锅炉排烟温度和飞灰可燃物含量两项指标,不同混煤比例(600 MW)下的排烟温度和飞灰可燃物质量分数如图5所示。

图5 不同混煤比例下的排烟温度和飞灰可燃物含量

由图5可见,随着掺混烟煤比例的增加,锅炉的排烟温度略有下降,而飞灰可燃物含量有所上升,二者的综合作用使锅炉效率变化很小。对于锅炉飞灰可燃物含量的增加,主要原因可能是在掺烧烟煤后,对燃烧器进行了调整,降低了磨出口一次风温度,提高一次风速等,同时在烟煤和贫煤的混烧中,容易发生“抢风”问题,烟煤挥发分较早析出和燃烧消耗了燃烧器区域的氧气,致使贫煤颗粒的燃烧延后,综合作用致使锅炉飞灰可燃物含量有所增加。

3.3.2 掺烧总体经济效益

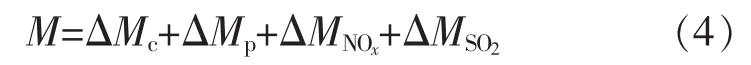

掺烧对机组总体经济效益的影响,用公式(4)进行初步估算。

式中:ΔMc、ΔMp、ΔMNOx、ΔMSO2分别为掺烧对燃煤成本、制粉电耗成本、脱硝喷氨成本和脱硫石灰石及电耗成本的影响,各项之和即为掺烧对机组发电成本影响的估计值M。

经过初步估计,掺烧40%烟煤使得发电总成本降低0.004元/kWh左右,按平均负荷率80%,年运行小时数7 200 h计算,每台机组每年可节约运行成本1 400万元左右。因此在保障机组安全运行的基础上,适量掺烧烟煤对该机组总体经济效益是有所提升的。

4 结语

对600 MW超临界贫煤机组进行了炉外掺烧烟煤试验,分别试验了炉外掺烧20%、30%、40%烟煤后锅炉的安全性、经济性和环保性。试验表明,掺烧40%烟煤后,经过燃烧调整总体上能够保障运行安全性,炉膛结焦不严重,更高的烟煤掺烧比例对燃烧器安全和锅炉经济性都可能不利。掺烧烟煤使锅炉NOx浓度降低,主要是烟煤挥发分的还原作用减少了已经生成的氮氧化物;SO2浓度也降低,主要由于所掺烧烟煤的含硫量较低。掺烧后锅炉排烟温度下降,飞灰可燃物有所上升,锅炉热经济性变化较小,而机组整体的运行成本下降。

[1]李培,梁增同,高振罡,等.某电厂600 MW机组锅炉掺烧劣质煤制粉系统优化调整试验研究[J].热力发电,2013,42(5):64-68.

[2]程友良,严小东,韩富强,等.掺烧劣质煤对机组运行影响的分析[J].华北电力技术,2014(3):59-63.

[3]李振茂.700 MW机组锅炉配煤掺烧试验及效益分析[J].电力科学与工程,2014,30(6):6-10.

[4]毛晓飞,吴英,曾过房,等.700 MW机组锅炉混煤掺烧试验研究[J].热力发电,2014,43(5):69-74.

[5]马盟,刘向东.300 MW亚临界锅炉混煤掺烧的研究[J].锅炉制造,2011(5):1-2.

[6]陈国栋,袁益超,王波.电厂锅炉混煤燃烧技术应用现状及分析[J].锅炉技术,2014,45(5):53-57.

[7]段学农,朱光明,焦庆丰,等.电厂锅炉混煤掺烧技术研究与实践[J].中国电力,2008,41(6):51-54.

[8]DL/T 5145-2012火力发电厂制粉系统设计计算技术规定[S].

[9]岑可法,姚强,骆仲泱,等.燃烧理论与污染控制[M].北京:机械工业出版社,2004.

Blending Combustion Tests with Bituminous Coal on 600 MW Meagre Coal Supercritical Boiler

WANG Lei

(Shanxi Lujin Wangqu Power Plant Co.,Ltd.,Changzhi 047500,China)

The security,economy and pollutant formation of a 600 MW meagre coal supercritical unit with mixedly burning 20%,30%and 40%bituminous coal are studied.Results show that the security can be achieved by the adjustment of the burner when blending 40%bituminous coal,and the furnace coking is not serious.NOxconcentration decreases after blending combustion because of the reducing action of high volatiles content of bituminous coal.Due to the low sulfur content of the bituminous coal,SO2concentration after mixedly burning decreases too.After blending combustion,the exhaust gas temperature drops,and the fly ash combustibles content increases,but the boiler efficiency has a little change,and the total economic performance of the power unit is improved.

supercritical power unit;meagre coal;bituminous coal;blending combustion

TK224.1

B

1007-9904(2017)03-0061-05

2016-09-25

王 磊(1983),男,工程师,从事燃煤机组运行、调试工作。