泡沫铝层合结构汽车发动机罩板研究

2017-05-15于英华陈玉明苏子龙

于英华, 刘 明, 陈玉明, 苏子龙

(辽宁工程技术大学 机械工程学院,辽宁 阜新 123000)

泡沫铝层合结构汽车发动机罩板研究

于英华, 刘 明, 陈玉明, 苏子龙

(辽宁工程技术大学 机械工程学院,辽宁 阜新 123000)

为了提高汽车的节能性、安全性,文章以某汽车发动机罩板为设计原型,以轻量化和刚度满足要求为约束条件,设计了泡沫铝层合结构汽车发动机罩板;利用有限元仿真分析方法对2种结构汽车发动机罩板的静态性能及其与行人头部碰撞保护性进行了分析。结果表明,泡沫铝层合结构汽车发动机罩板不仅可以实现汽车轻量化,达到节能减排的目的,而且还可提高汽车发动机罩板的静态性能及与行人碰撞的安全性。

泡沫铝;层合结构;汽车发动机罩板;轻量化;行人保护性

0 引 言

随着汽车行业的蓬勃发展,汽车的轻量化和行人保护性问题日益重要[1]。改进汽车与行人碰撞安全性的方法可分为主动防护和被动防护2个大类。主动防护方法是在发生汽车与行人碰撞事故前或在事故发生时主动采取一些措施来避免事故或减小事故后果;而被动防护方法则是通过改变车身结构或材料来减少在碰撞过程中对行人产生的伤害[2]。

泡沫铝是一种新型结构功能材料,其独特的结构特性使其具备轻质、高比强、减振以及高碰撞吸能性等优异性能,因此在汽车工业上有着良好的应用前景[3-5]。

目前已有泡沫铝应用在汽车保险杠、车门防撞梁、地板、发动机支架以及车架等部件中的相关研究报道,但泡沫铝在汽车上应用的研究仍有待于进一步拓展。

本文以某汽车发动机罩板为原型,以轻量化为约束条件,设计泡沫铝层合结构汽车发动机罩板,并对其静态特性和行人保护性能进行分析,以期证明泡沫铝层合结构汽车发动机罩板的可行性和优越性,为推动泡沫铝在提高汽车环保性和安全性方面的应用提供一定的参考。

1 泡沫铝层合结构发动机罩板设计

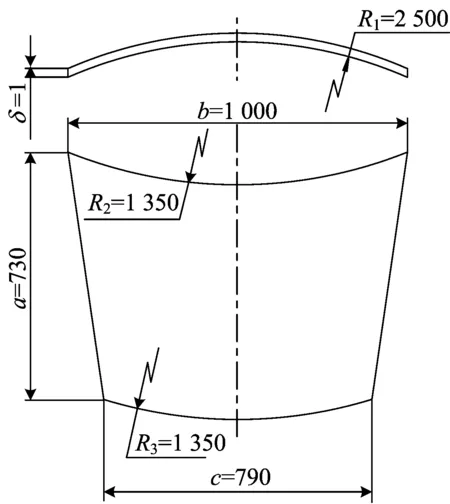

以某小型汽车发动机罩板为研究原型,其结构简图如图1所示,材料为低碳钢。

图1 原型发动机罩板结构简图

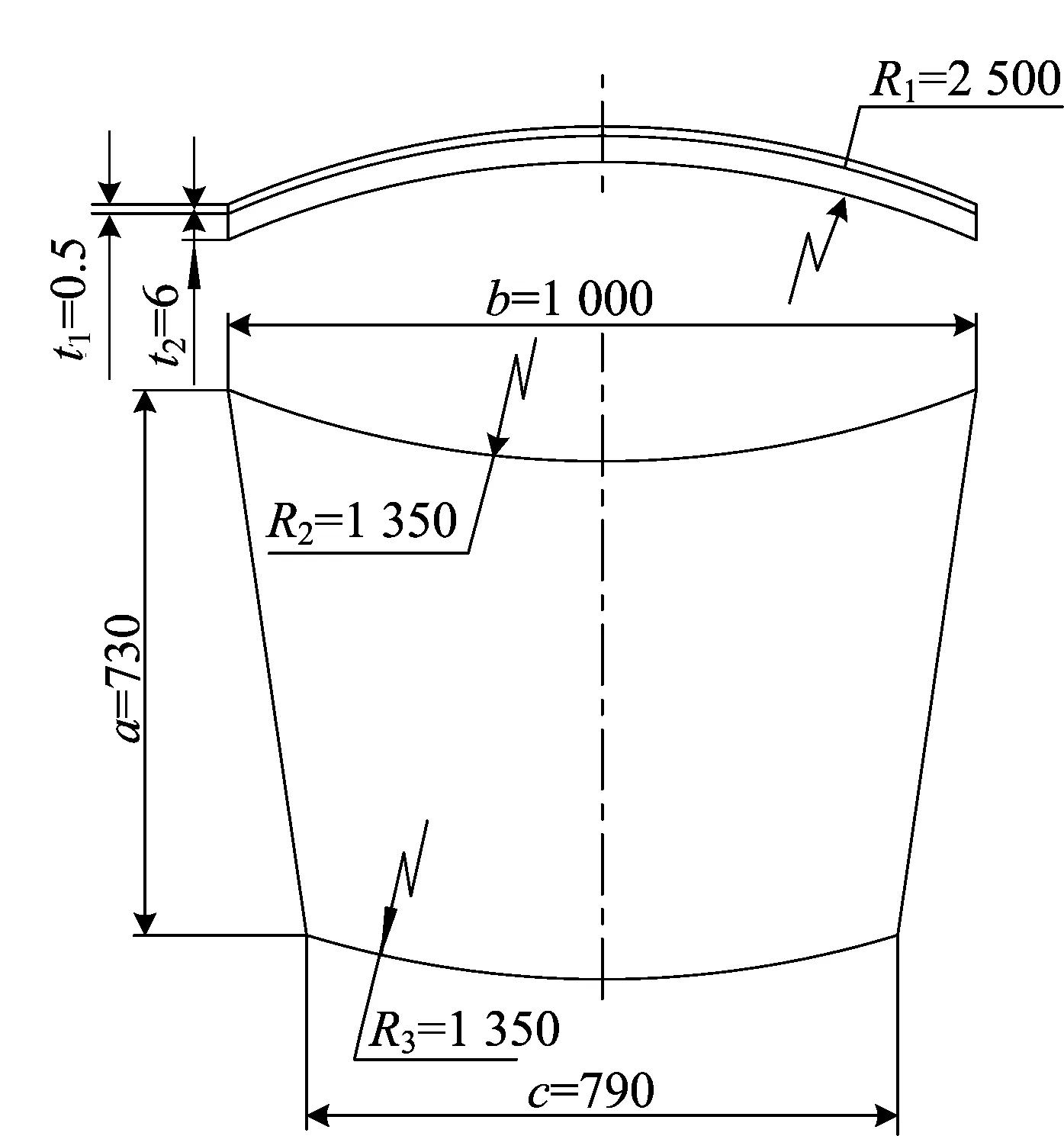

以原型发动机罩板为设计依据并考虑汽车轻量化要求,设计泡沫铝层合结构发动机罩板,如图2所示。罩板由t1厚的钢外覆板和t2厚的泡沫铝内板形成的层合板构成,其外廓尺寸同原型结构。

图2 层合结构发动机罩板平面尺寸简图

2种结构汽车发动机罩板涉及的材料参数见表1所列。

罩板上端拱形的面积为:

(1)

其中,α1为弧R2所对的圆心角。

罩板下端拱形的面积为:

(2)

其中,α2为弧R3所对的圆心角。

因此,发动机罩板的表面积为:

(3)

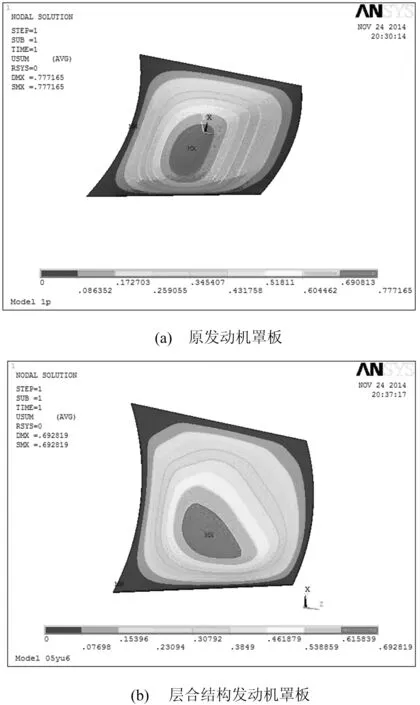

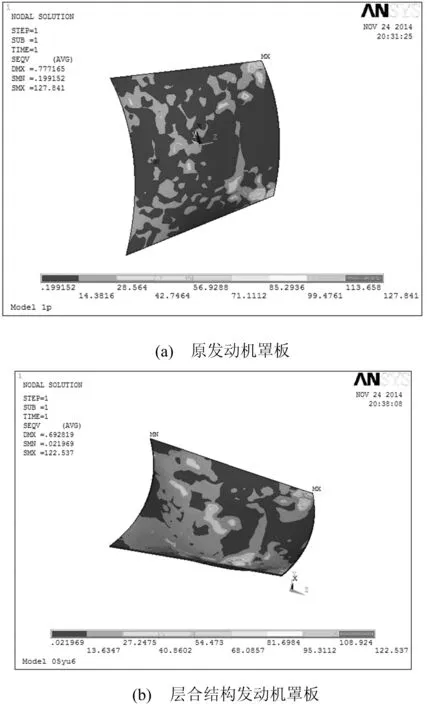

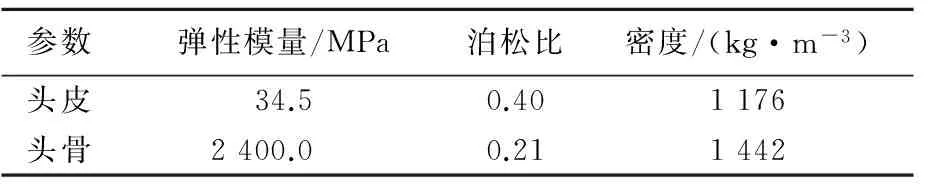

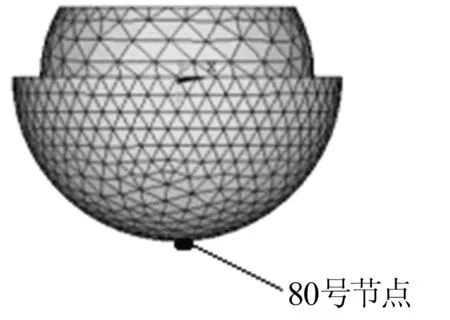

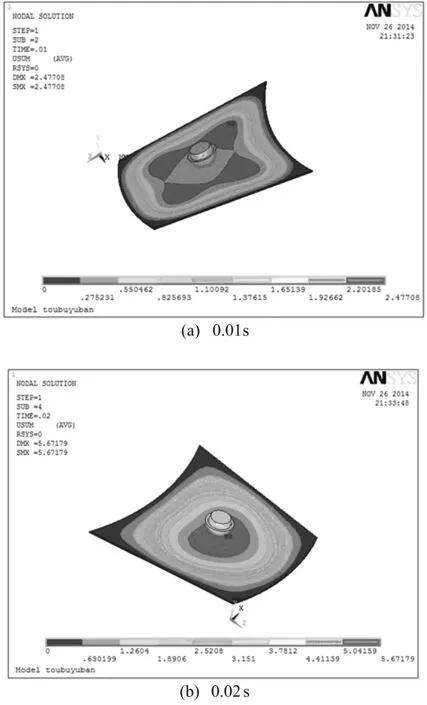

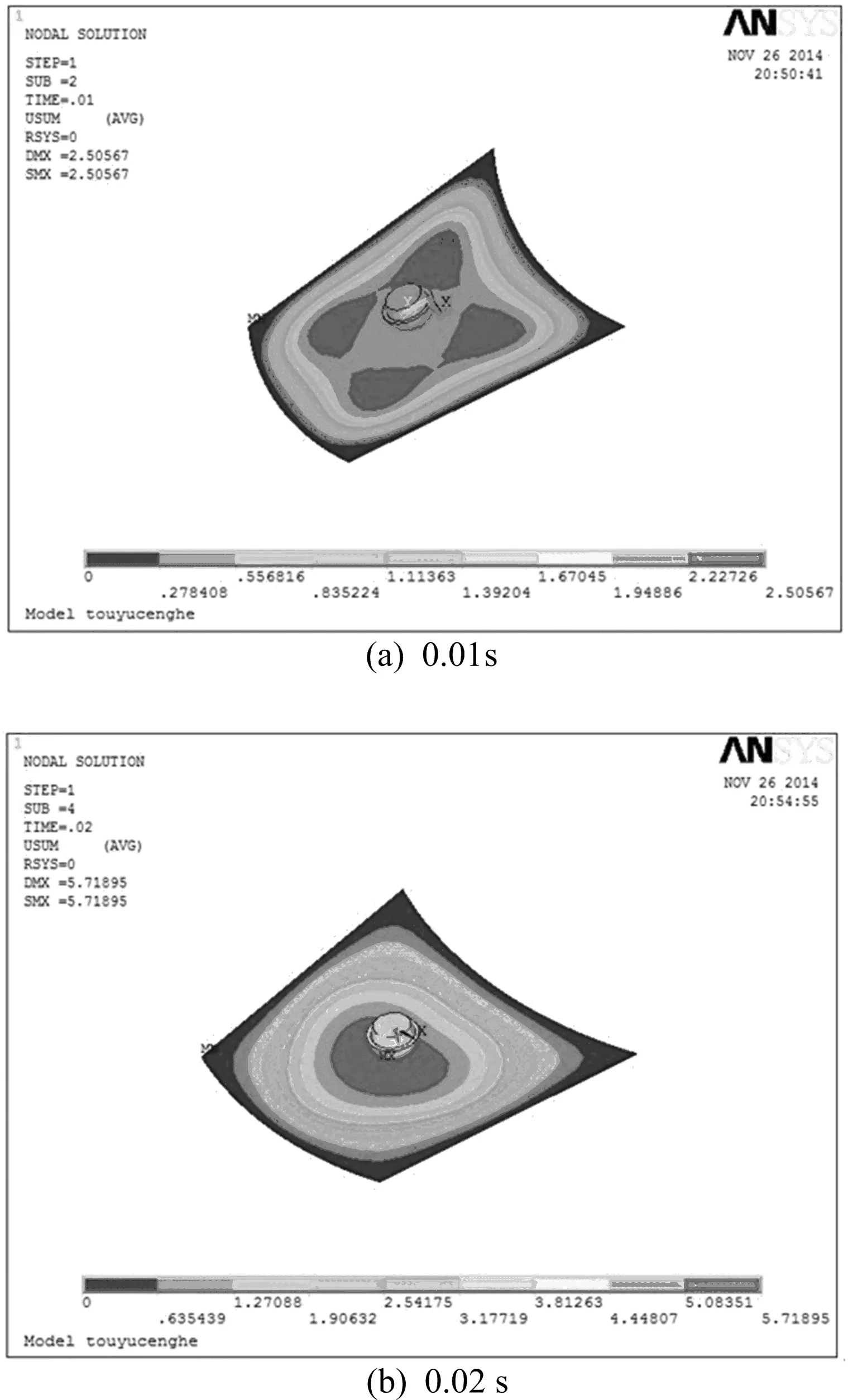

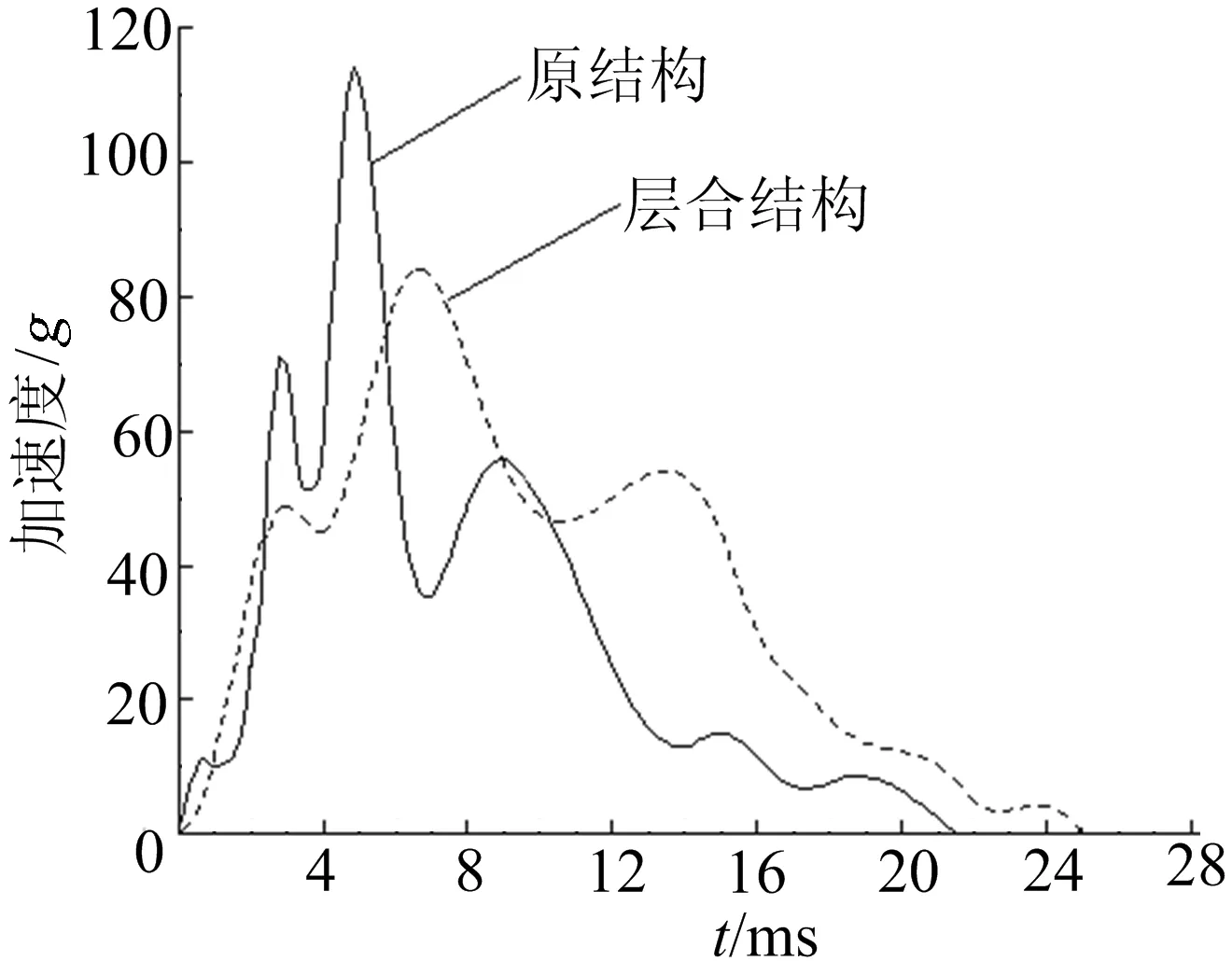

根据轻量化原则,可以得出:

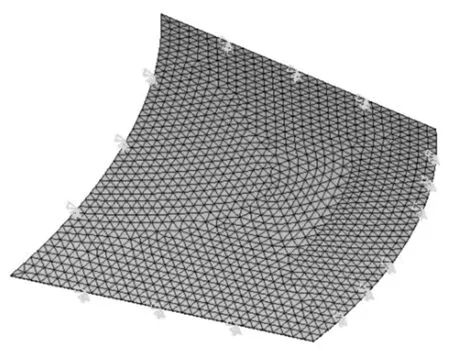

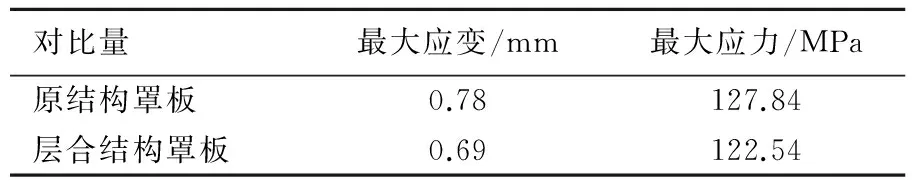

S表ρ钢t1+S表ρ泡t2 (4) 其中,t1为层合结构发动机罩板的外层钢板厚度,取值为0.5 mm;t2为内层泡沫铝板的厚度;ρ泡为泡沫铝的密度,值为540 kg/m3;ρ钢为低碳钢的密度,值为7 800 kg/m3。 表1 材料参数 为使所设计的泡沫铝层合结构发动机罩板满足刚度要求,按照等价截面设计的基本原则,泡沫铝层合结构发动机罩板的截面抗弯刚度系数(EI)c应该大于等于原型发动机罩板的截面抗弯刚度系数(EI)y,即 (EI)y≤(EI)c (5) 在计算2种发动机罩板的抗弯截面惯性矩时,为简化计算,将2种发动机罩板简化为宽度为b的等宽度平板。因此,根据图1尺寸可推导出原型发动机罩板的截面抗弯刚度系数(EI)y的计算公式为: (6) 其中,E钢为低碳钢的弹性模量;δ为原钢板厚度。 按照图2泡沫铝层合结构发动机罩板的结构尺寸,并根据材料力学的惯性矩计算的平行轴定理,可以推导出其截面抗弯刚度系数(EI)c的计算公式为: (7) 其中,E泡为泡沫铝的弹性模量;t1为层合结构发动机罩板的外层钢板厚度;t2为内层泡沫铝板的厚度。 将(4)~(7)式联立,并将已知参数的数值代入,最终计算得4.74 mm≤t2≤7.22 mm,因此取泡沫铝板厚度t2=6 mm。 经计算,原结构发动机罩板的截面抗弯刚度系数为16.67 N·m2,泡沫铝层合结构发动机罩板的截面抗弯刚度系数为112.26 N·m2,高于原型结构。泡沫铝层合结构发动机罩板的质量为3.85 kg,比原形罩板的减轻了8.6%,因此泡沫铝层合结构设计既满足轻量化要求,又提高了发动机罩板的静态性能。 2.1 分析步骤 依据上文所述的2种汽车发动机罩板结构,建立其三维模型,并对2种结构汽车发动机罩板进行六面体网格划分,如图3所示。按照表1设置2种结构发动机罩板的材料参数。 图3 发动机罩板的有限元分析模型 发动机罩板在锁上时有支架的锁链扣,将发动机罩板整体与车身固定在一起,这就相当于将发动机罩板的6个自由度全部约束了,因此对发动机罩板的4条底部边线进行全部约束。根据参考文献[6]提供的抗压实验,发动机罩板承受的压力应为6 500 N,再结合上文的计算,其外表面积为0.54 m2,对罩板施加均布载荷6 500÷0.54=12 037 Pa。 2.2 结果与分析 2种结构汽车发动机罩板的仿真数据见表2所列,应变和应力云图如图4、图5所示。 由表2可以看出,层合结构发动机罩板的最大应变和应力分别为0.69 mm和122.54 MPa,与原型结构的最大应变0.78 mm、最大应力127.84 MPa相比分别减小了11.53%和4.15%。由此可见,层合结构的发动机罩板比原型结构的发动机罩板具有更优越的静态特性。 表2 静态特性比较 图4 应变云图(一) 图5 应力云图(二) 汽车与行人发生碰撞时,首先是保险杠与行人小腿相撞,而后是发动机罩或风窗玻璃甚至是顶盖相撞。研究表明,行人头部和下肢损伤在汽车与行人碰撞造成的损伤中各占约30%。因此,研究行人头部与发动机罩板碰撞过程中对行人头部的保护作用至关重要[7]。 本文根据新车碰撞测试(new car assessment program,NCAP)碰撞安全标准,应用LS-DYNA软件对发动机罩板与行人头部碰撞的相应特性进行分析[8]。 3.1 分析步骤 仿真分析时,假设泡沫铝板与外钢板被很好地黏结在一起,即泡沫铝板与外钢板2种材料的界面接触处采用黏结的方式来处理。2种结构发动机罩板的材料属性赋予、边界约束同静态性能分析,即按照表1设置2种结构发动机罩板的材料参数。 把人的头部看做由头骨与头皮组成的2层球体,成人的头骨模型为直径165 mm的球,表皮模型为壁厚14 mm的球体模型,两者之间黏结在一起没有相对滑动,把头皮与头骨经过处理变成均匀的、各向均为同性的黏弹性材料。头部模型的材料参数[9]见表3所列。 表3 头部模型的参数 假设人头与2种结构的发动机罩板均在中间位置发生碰撞,如图6所示。 图6 人头与发动机罩板碰撞示意图 在网格划分的尺寸控制单元Size Element edge length 处填入10,则头部模型共划分为3 171个节点和16 095个单元,如图7所示。对头部模型施加载荷初速度,根据NCAP准则,模仿头部模型与水平面成65°角以40 km/h的速度与发动机罩板进行撞击。 图7 头部碰撞模型网格划分 3.2 结果与分析 头部与2种结构发动机罩板在0.01 s和0.02 s时刻的碰撞图分别如图8、图9所示。 在进入时间历程处理器后只对头部模型中同一节点(节点号为80)的Y方向加速度进行比较。头部与2种结构发动机罩板发生碰撞时,头部节点在Y方向的加速度曲线,如图10所示。 由图10可知,层合结构发动机罩板在其Y方向的最大加速度为83.5g发生在6.2 ms处,而原结构发动机罩板在其Y方向的最大加速度大小为114g,发生在4.7 ms处,即与头部碰撞时层合结构发动机罩板在Y方向的最大加速度比原型结构减小28.07%。 图8 原结构发动机罩板碰撞图 图9 层合结构发动机罩板碰撞图 图10 头部80号节点在Y方向的加速度曲线 根据欧洲的NCAP行人保护准则,行人的头部碰撞损害指标主要根据头部与发动机罩板发生碰撞时,所产生的加速度及其持续的过程时间而计算的物理量头部伤害指标(head injury criterion,HIC)值的大小来确定[10]。该数学表达式为: 其中,a为碰撞时头部的加速度;t1为积分起始点时间;t2为积分任意终止点时间。 经计算,层合结构发动机罩板的HIC值为395,原型结构发动机罩板的HIC值约为610,即前者比后者降低了35.25%。可见,泡沫铝层合结构汽车发动机罩板可显著提高汽车与行人碰撞的安全性。 (1) 本文提出了采用泡沫铝层合结构设计制造汽车发动机罩板以提高汽车环保性和安全性,以某车型的发动机罩板为例,探讨了泡沫铝层合结构发动机罩板的设计方法,并通过有限元仿真分析的方法证明了其可行性和优越性。 (2) 在结构设计合理的情况下,泡沫铝层合结构汽车发动机罩板在达到轻质性的同时,提高了其静态特性,特别是可显著提高汽车与行人的碰撞安全性。 [1] 范子杰,桂良进,苏瑞意.汽车轻量化技术的研究与进展[J].汽车安全与节能学报,2014,5(1):1-16. [2] 孙锦涛,王丽娟,陈宗渝,等.基于侧面碰撞安全性的汽车车身结构优化设计[J].机械科学与技术,2014,33(9):1413-1418. [3] 于英华,宋海,吴雪娜,等.泡沫铝填充汽车车架的抗振性研究[J].材料导报,2012,26(5):144-146. [4] LI Z B,ZHENG Z J,YU J L,et al.Crashworthiness of foam-filled thin-walled circular tubes under dynamic bending[J]. Materials and Design,2013,52(24):1058-1064. [5] 徐平,高鑫,宋海,等.泡沫铝填充结构防撞梁耐撞性仿真研究[J].兵器材料科学与工程,2014,37(1):39-42. [6] 余本善. 汽车发动机罩模态和刚度的分析及优化[J].机械制造,2010,48(9):16-18. [7] 曹立波,张冠军.汽车与行人碰撞安全性的改进对策研究[J].汽车研究与发展,2005(2):28-31,46. [8] REYES A, HOPPERSTAD O S, BERSTAD T,et al. Implementation of a constitutive model for aluminum foam including fracture and statistical variation of density[C]//8th International LS-DYNA Users Conference.Detroit:LSTC,2004:6-11-24. [9] 李向荣,王 凯,刘志新,等.汽车发动机罩儿童行人保护安全性仿真研究[J].汽车工程,2010,32(1):56-59. [10] 赵桂范,赵立军,杜星文.复合材料车身对头部撞击损伤的模拟[J].汽车技术,2003(3):11-13,20. (责任编辑 胡亚敏) Study of automobile engine hood with aluminum foam laminated structure YU Yinghua, LIU Ming, CHEN Yuming, SU Zilong (School of Mechanical Engineering, Liaoning Technical University, Fuxin 123000, China) In order to improve the energy saving and security of the automobile, and taking an automobile engine hood as prototype, the engine hood with aluminum foam is designed by ensuring lightweight and rigidity requirement. The static and pedestrian head impact protection performance of the two kinds of automobile engine hood is studied by FEM. The result shows that the automobile engine hood with aluminum foam not only can realize the lightweight so as to achieve energy conservation and emissions reduction, but also can improve the static performance and the pedestrian impact safety of the automobile engine hood significantly. aluminum foam; laminated structure; engine hood; lightweight; pedestrian protection 2015-11-27; 2016-01-04 国家自然科学基金资助项目(51375219);辽宁省教育厅科学技术研究(创新团队)资助项目(LN2010045)和中国煤炭工业协会科学技术研究指导性计划资助项目(MTKJ2010-290) 于英华(1965-),女,吉林靖宇人,辽宁工程技术大学教授,博士生导师. 10.3969/j.issn.1003-5060.2017.04.006 U463.82 A 1003-5060(2017)04-0461-05

2 汽车发动机罩板的静态分析

3 行人头部碰撞保护特性分析

4 结 论