船用柴油机汽缸润滑管理策略

2017-05-10杨永东

杨永东

船用柴油机汽缸润滑管理策略

杨永东

对船公司来说,如何在保证安全的前提下尽量降低汽缸油的消耗量,是其追求的目标;而对机务部门或船上轮机人员来说,如何在满足公司节能要求的同时保证主机运行安全,则是其关注的核心问题。这两者看似相互矛盾。实践中有的公司会选择长期保持较高的汽缸注油率,尽量减少备件维修成本,确保安全。而公司会要求船舶在一定时间里尽量降低汽缸油的消耗量,减少船舶运营成本,这时就会出现缸套磨损率超过所谓“正常值”的现象。就如何综合考虑汽缸套磨损率和汽缸油成本,平衡两者之间的关系,选择最适合本公司运营目标的策略,进行简要分析。

船用柴油机;汽缸润滑;缸套磨损率;注油率

良好的汽缸润滑对保证船舶主机安全和经济运行至关重要。汽缸润滑油的作用主要包括两个方面:一是在活塞缸套与运动部件间形成油膜,减少运动部件的磨损;二是中和汽缸壁上因燃油燃烧形成的酸性物质,减少酸性腐蚀。

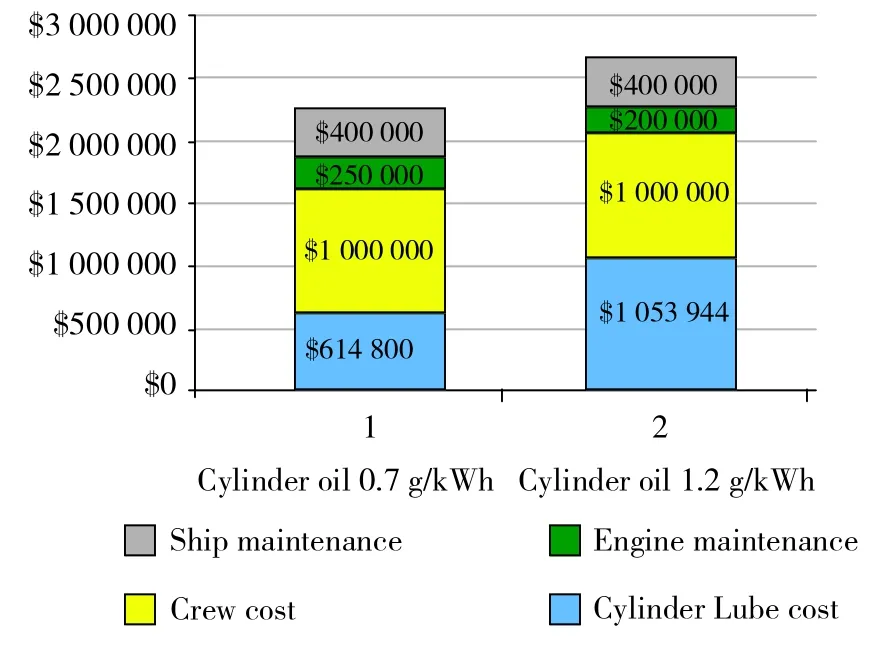

船舶主机汽缸润滑油消耗在船舶运营成本中占可管理成本较大比例(见图1),因此,船公司一般都十分重视汽缸油的管理,汽缸润滑是公司机务、船舶轮机长日常管理工作中的重点。笔者在工作中接触到的部分轮机人员认为船用柴油机缸套磨损率越低越好,因为这样可以延长缸套使用寿命,节省备件成本,确保不出现异常磨损或拉缸现象,但这样往往会增加汽缸油的消耗量,使船舶运营成本增加。

追求利润最大化是商业公司的最终追求。对船公司来说,如何在保证安全的前提下尽量降低汽缸油的消耗量,是其追求的目标;而对机务部门或船上轮机人员来说,如何在满足公司节能要求的同时保证主机运行安全,则是其关注的核心问题。这两者看似相互矛盾。实践中有的公司会选择长期保持较高的汽缸注油率,尽量减少备件维修成本,确保采样机型:12K98ME-C,功率:68 430 kW安全。而一些以资本运作为主的公司则恰恰相反,这类公司会要求船舶在一定时间里(第一次特检之前)尽量降低汽缸油的消耗量,减少船舶运营成本,这时就会出现缸套磨损率超过所谓“正常值”的现象。

图1 某船舶运营成本分配

鉴于以上,本文就如何综合考虑汽缸套磨损率和汽缸油成本,平衡两者之间的关系,选择最适合本公司运营目标的策略,进行简要分析。

一、主机缸套期望使用寿命和磨损率之间的关系

MAN B&W 低速二冲程柴油机缸套的磨损极限在2%~4%的缸套直径范围内。图2~图4是MAN B&W MC 机型到ME 机型的各种不同缸径的期望使用寿命极限。根据磨损极限和期望使用寿命极限可以算出在缸套期望使用寿命极限范围内缸套的磨损率应该控制在什么范围,见表1~表3。

图2 MC/MC-C主机建议检修周期和缸套期望寿命

图3 ME/ME-C主机建议检修周期和缸套期望寿命

图4 ME-B主机建议检修周期和缸套期望寿命

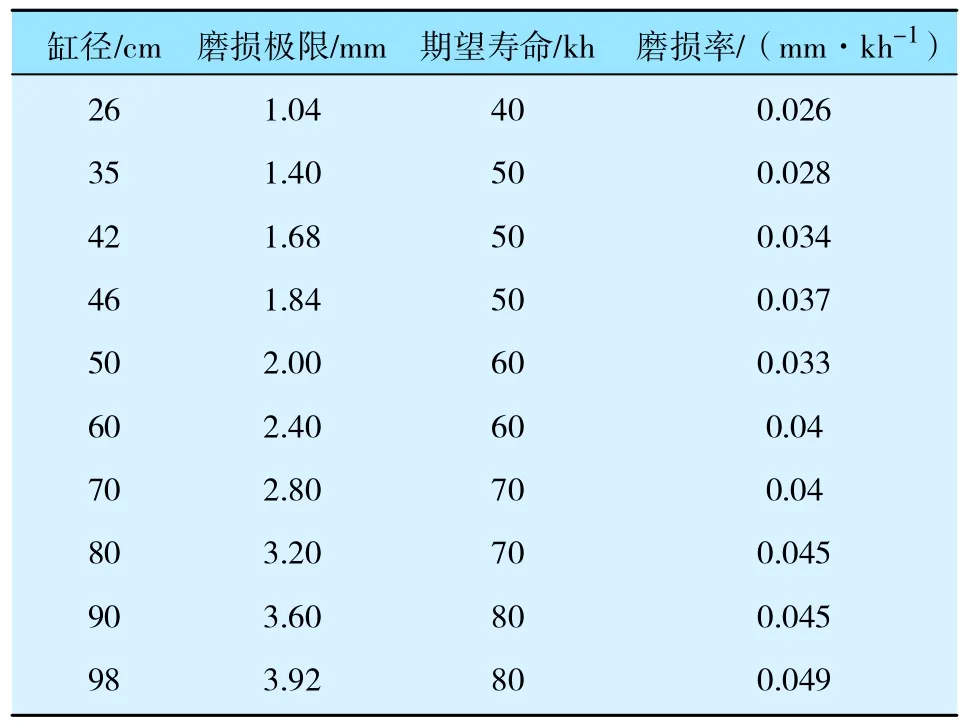

表1 MC/MC-C主机对应缸套期望使用寿命的磨损率

表2 ME/ME-C 主机对应缸套期望使用寿命的磨损率

表3 ME-B主机对应缸套期望使用寿命的磨损率

二、主机缸套磨损率和汽缸油注油率之间的关系

通过上述图表可以看出,要维持缸套的推荐使用寿命,实际的缸套磨损率要保持在一个相当低的范围。而维持缸套低磨损率最主要的因素是汽缸油的注油率(这里假设没有其他干扰因素,比如燃烧状况、燃油质量、扫气质量等)。根据大量实验的数据,在满足汽缸油润滑、中合酸性的前提下,缸套磨损率和汽缸油注油率有以下关系(基于燃烧室其他部件工况良好的情况下),见图5。

图5 缸套磨损率和汽缸油注油率的函数关系

根据图5试验数据,要达到0.02~0.05 mm/kh的缸套磨损率,汽缸油的注油率需要调整在1.2~0.8 g/kWh。为便于计算,假设汽缸油注油率为1.2 g/kWh时,缸套对应的磨损率为0.02 mm/kh;汽缸油注油率为0.8 g/kWh时,缸套对应的磨损率为0.05 mm/kh。

基于上述策略的单缸运营成本(Cost1)用下列等式表述:

Cost1=实际汽缸注油率×缸套期望寿命×主机实际功率×汽缸油价格 (1)

三、不同管理策略下的汽缸油注油率

以主机单缸功率为5 000 kW、2 500 kW和800 kW代表大、中和小缸径主机的典型功率为研究对象,分别采用最长缸套使用寿命策略和最低汽缸油注油率策略来运营,在综合考虑所产生的总成本之后进行择优选择。

根据表1、表2和表3,采用最长缸套使用寿命策略时,三种不同机型的期望缸套磨损率要控制在0.02 mm/kh、0.04 mm/kh和0.05 mm/kh才能达到其期望的缸套使用寿命,再根据缸套磨损率和汽缸油注油率的函数关系图估算出对应的汽缸油注油率,如表4所示。

由于采用最长缸套使用寿命策略,因此在整个缸套寿命周期里不会出现缸套备件成本,所以表中“所需缸套备件”都为0。

采用最低汽缸油注油率策略时,实际注油率为0.6 g/kWh,根据缸套磨损率和汽缸油注油率的函数关系图估算出缸套的实际磨损率,再根据缸套的使用极限寿命可以算出缸套的实际使用寿命,见表5。

表4 采用最长缸套使用寿命策略对应的汽缸油注油率

表5 采用最低汽缸油注油率策略对应的实际缸套寿命和备件

从表5 可以看出,对于单缸功率为5 000 kW、2 500 kW和800 kW的采样机型,采用最低汽缸油注油率策略,缸套的寿命会相应缩短,各自需要0.60、0.75和1个额外的缸套备件和活塞环备件,同时增加的费用还包括更换这些备件的人工费。

基于最低汽缸油注油率策略下的成本(Cost2)等式如下:

Cost2=最低汽缸油注油率×缸套期望寿命×主机实际功率×汽缸油价格 +缸套备件+活塞环备件+人工费用 (2)

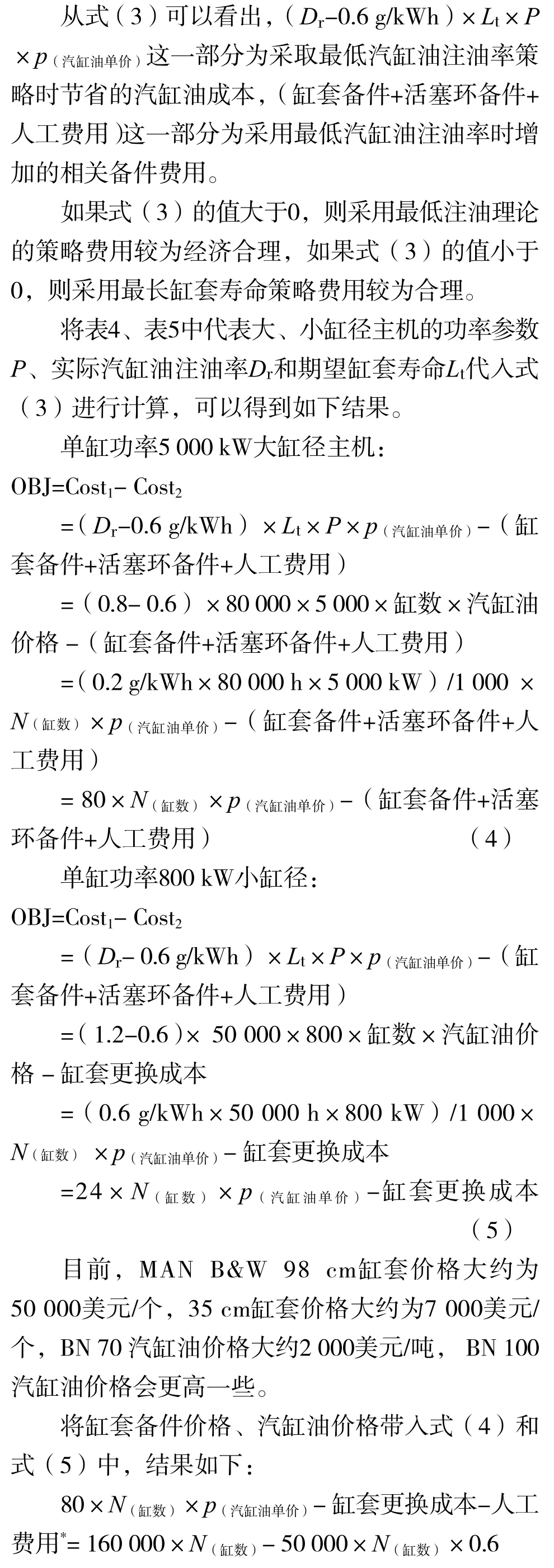

为了比较两种策略的优劣,用式(1)减去式(2),用OBJ表示:

=实际汽缸注油率×缸套期望寿命×主机实际功率×汽缸油价格 -(最低汽缸注油率×缸套期望寿命×主机实际功率×汽缸油价格 +缸套备件+活塞环备件+其他相关费用)

=(实际汽缸油注油率-最低汽缸油注油率)×缸套期望寿命×主机实际功率×汽缸油价格 -(缸套备件+活塞环备件+人工费用)

四、结论

上述式(4)和式(5)仅仅是根据说明书和服务经验计算出来的理论数值,大型主机在一个缸套寿命周期(80 000小时)内如果采用最低汽缸油注油率策略,节省的汽缸油成本大约为130 000美元,这些成本完全可以弥补由于汽缸油降低而产生的多余备件维修费用,即使是小缸径主机,在一个缸套使用周期,采用最低汽缸油注油率策略节省的成本也是不菲的。

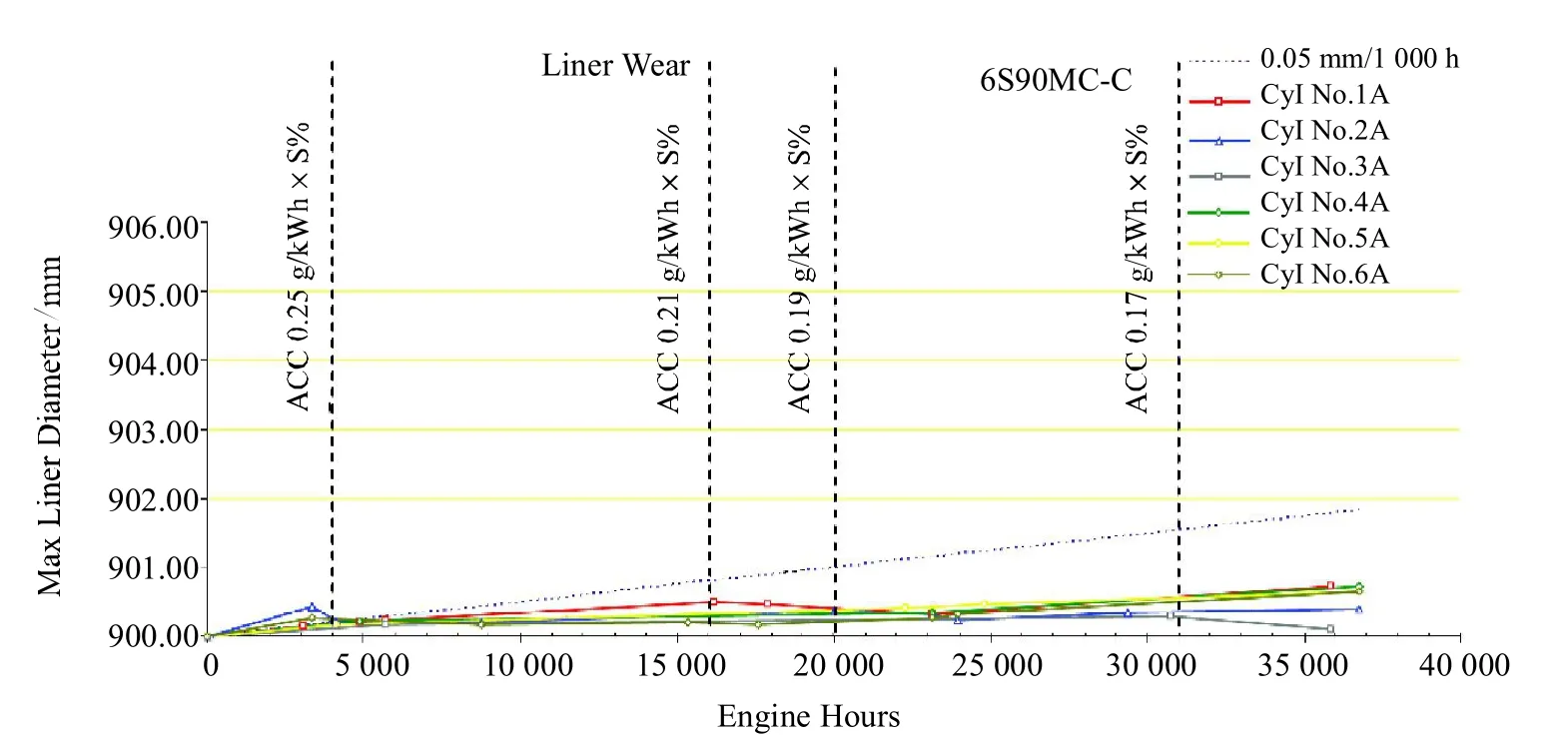

根据以往服务经验,对大型集装箱船、VLCC等大功率主机,比较适合采用降低汽缸油注油率、提高缸套磨损率的做法来达到最大的经济效益。图6便是某希腊船东在一条VLCC主机6S90MC-C采取降低汽缸油注油率策略来进行管理的实际数据。从图中可以看出,尽管注油率已经降到了接近最低值,但是所有缸套的磨损率都保持在0.05 mm/kh之下。这样既能节省汽缸油成本费用,也可以保证缸套备件费用在很低的范围,船东并没有选择保持较高的汽缸油注油率将缸套的磨损率保持在0.02 mm/kh以内。这是在超大型集装箱船或VLCC上非常常见的一种节省成本的做法。此时,船公司的管理思路就不是像教材或者传统的观念认为的汽缸油注油率越大越好或缸套磨损率越小越好。

最后,在实际应用的过程中还需要考虑主机的实际汽缸油消耗量会比理论计算值高,一般认为只要不超过10% 即为正常可接受范围。同时,这两个策略并不是相互矛盾的,不同的出发点就会有不同的行为伴随。在机务管理实践中,相关负责人需要根据公司的经营方针来调整,选择最适合自己的方式来平衡汽缸油和缸套配件费用。

图6 某VLCC降低汽缸油注油率后的缸套磨损实际数据

杨永东,MAN Diesel & Turbo Singapore服务工程师。

10.16176/j.cnki.21-1284.2017.04.004