Ni-Mo-W型与Co-Mo型催化剂多环芳烃选择性加氢饱和工艺研究

2017-04-22葛泮珠高晓冬李大东

葛泮珠,高晓冬,任 亮,李大东

(中国石化石油化工科学研究院,北京 100083)

Ni-Mo-W型与Co-Mo型催化剂多环芳烃选择性加氢饱和工艺研究

葛泮珠,高晓冬,任 亮,李大东

(中国石化石油化工科学研究院,北京 100083)

以催化裂化柴油为原料,采用Ni-Mo-W/γ-Al2O3与Co-Mo/γ-Al2O3加氢精制催化剂,在中型加氢实验装置上,考察加氢工艺参数对两种类型催化剂多环芳烃选择性加氢饱和反应的影响。结果表明:在相同反应温度条件下,Ni-Mo-W型的多环芳烃饱和活性优于Co-Mo型的多环芳烃饱和活性;Co-Mo型的单环芳烃选择性与单环芳烃产率优于Ni-Mo-W型的单环芳烃选择性与单环芳烃产率;并且Ni-Mo-W型催化剂多环芳烃选择性加氢饱和性能更容易受到工艺参数的影响。为实现高多环芳烃饱和率下单环芳烃的产率最大化,芳烃饱和性能较高的Ni-Mo-W型催化剂适合选择较低的反应温度,芳烃饱和性能较低的Co-Mo型催化剂适合选择中等的反应温度和较高的反应压力。

催化裂化柴油 芳烃 加氢饱和 选择性

随着世界范围内原油资源劣质化与重质化的加剧以及环保法规的日益严格,清洁汽油、柴油的生产成为人们日益关注的问题[1-2]。我国商品柴油中约有1/3的柴油来自催化裂化柴油,这部分柴油的性质普遍较差,表现为密度、硫、氮、芳烃含量高,十六烷值低且稳定性差,难以直接满足清洁柴油的标准[3]。目前通过加氢裂化或深度加氢改质工艺可生产高十六烷值柴油,但需要较苛刻的工艺条件和较高的氢耗。根据催化裂化柴油中芳烃含量高的特点,通过将催化裂化柴油中的多环芳烃选择性加氢饱和为单环芳烃,然后经加氢裂化或催化裂化单元,生产富含芳烃的高辛烷值汽油调合组分或带长侧链烷基苯类的柴油组分,不仅可以大幅度降低柴油加工过程中的氢耗,而且可增产高价值产品[4-6]。要实现上述目标,多环芳烃选择性加氢饱和生成带有环烷烃的单环芳烃是整个技术的关键。目前有关多环芳烃加氢饱和的研究较多[7-9],然而对油品中多环芳烃选择性加氢饱和的系统研究较少。本研究选取Ni-Mo-W/γ-Al2O3、Co-Mo/γ-Al2O3典型的两类加氢催化剂,在中型加氢实验装置上,考察催化剂类型与工艺条件对催化裂化柴油中多环芳烃选择性加氢饱和反应的影响。

1 实 验

1.1 原 料

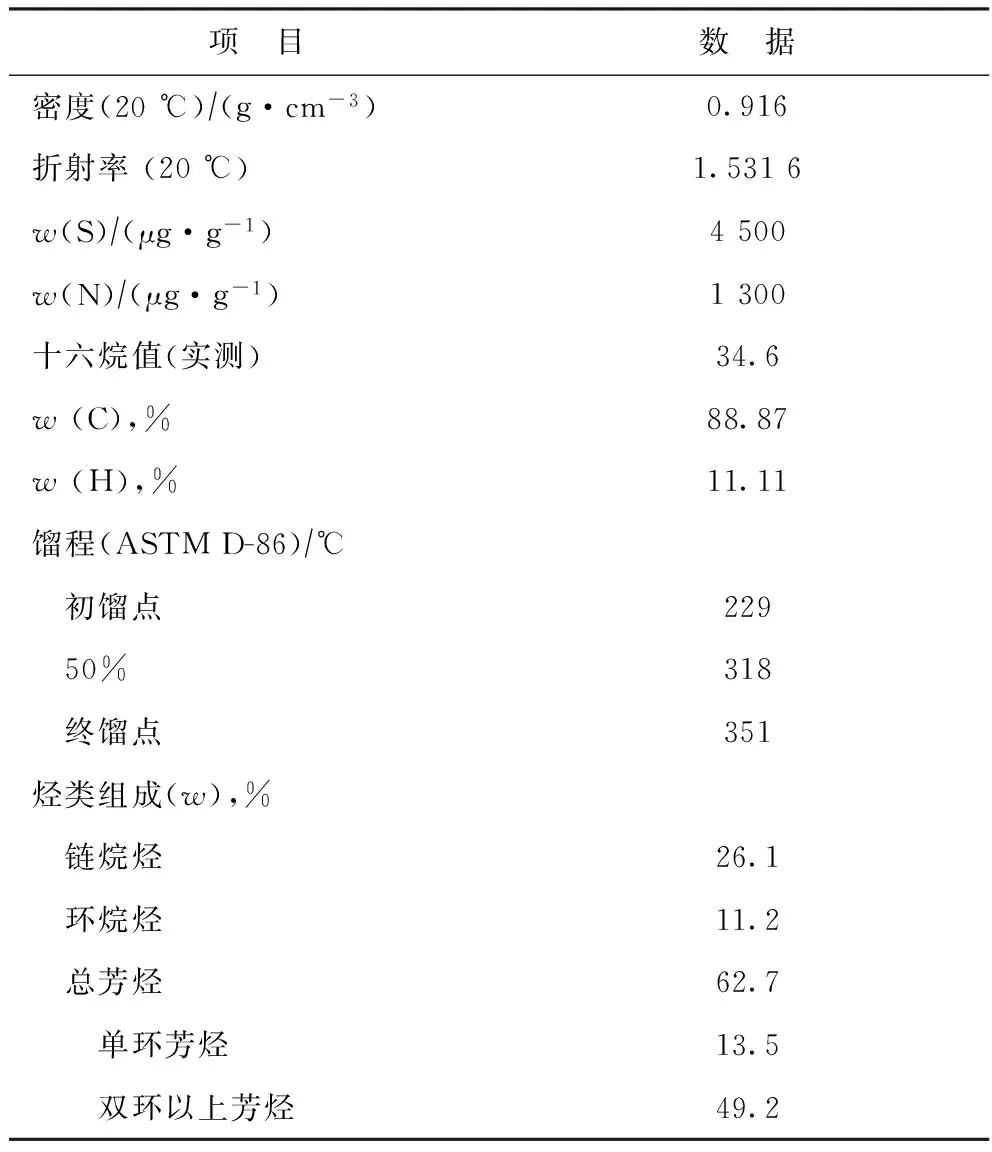

实验选用催化裂化柴油的性质见表1。由表1可见,催化裂化柴油中的硫、氮含量高,十六烷值低,总芳烃质量分数为62.7 %,其中2/3以上为双环及双环以上芳烃。

表1 催化裂化柴油性质

1.2 催化剂与实验装置

催化剂采用中国石化石油化工科学研究院最新研发并已工业应用的Ni-Mo-W/γ-Al2O3与Co-Mo/γ-Al2O3加氢精制催化剂。两种催化剂的主要物化性质见表2。

表2 两种催化剂的主要物化性质

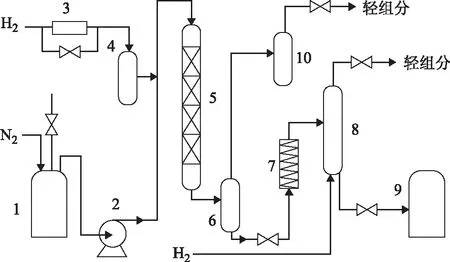

实验装置为中型固定床加氢装置,采用单段一次通过的工艺流程。工艺流程示意如图1所示。原料首先在原料罐中预热后经过油泵输送,与新氢混合后进入反应器,反应器出口流出物进入高压分离器进行油气分离;然后高压分离器底部的液相流出物经过预热炉预热后,进入稳定塔脱除轻组分后在塔底出装置,进入产品罐;高压分离器顶部的气相产物进入水洗塔,水洗后的气体组分通过管线排空。液体进料速率控制精度为±2 gh,气体流量控制精度为±4%,反应温度控制精度为±1 ℃,反应压力控制精度为±0.01 MPa。

图1 实验装置工艺流程示意1—原料罐; 2—原料油泵; 3—氢气流量计; 4—缓冲罐; 5—反应器; 6—高压分离器; 7—预热炉; 8—稳定塔; 9—产品罐; 10—水洗塔

1.3 反应性能评价

将双环及双环以上芳烃定义为多环芳烃组分,四氢萘类、烷基苯类和茚满作为单环芳烃组分。由于在加氢精制催化剂上多环芳烃主要发生芳烃饱和反应,因此可忽略芳烃、环烷烃等开环与异构化反应的发生[10]。为最大量提高多环芳烃选择性加氢饱和性能,理想的工艺参数为高多环芳烃饱和率下,保证最高的单环芳烃选择性与产率。多环芳烃饱和率(A1m)、总芳烃饱和率(A2a)与单环芳烃选择性(A3s)定义如下:

A1m=(w1f—w1p)w1f×100%

A2a=(w2f—w2p)w2f×100%

A3s=(w3p-w3f)(w1f-w1p)×100%

式中:w1f为原料中多环芳烃质量分数,%;w1p为精制产品中多环芳烃质量分数,%;w2f为原料中总芳烃质量分数,%;w2p为精制产品中总芳烃质量分数,%;w3f为原料中单环芳烃质量分数,%;w3p为精制产品中单环芳烃质量分数,%。

2 结果与讨论

2.1 多环芳烃选择性加氢饱和规律的研究

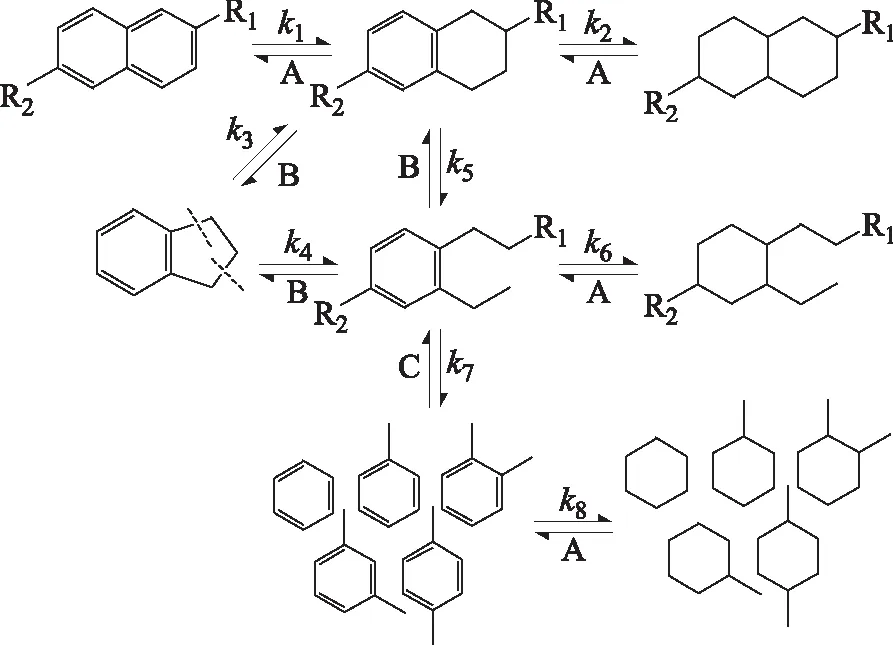

图2 双环芳烃的反应路径

2.2 加氢精制工艺参数对不同类型催化剂多环芳烃选择性加氢饱和反应的影响

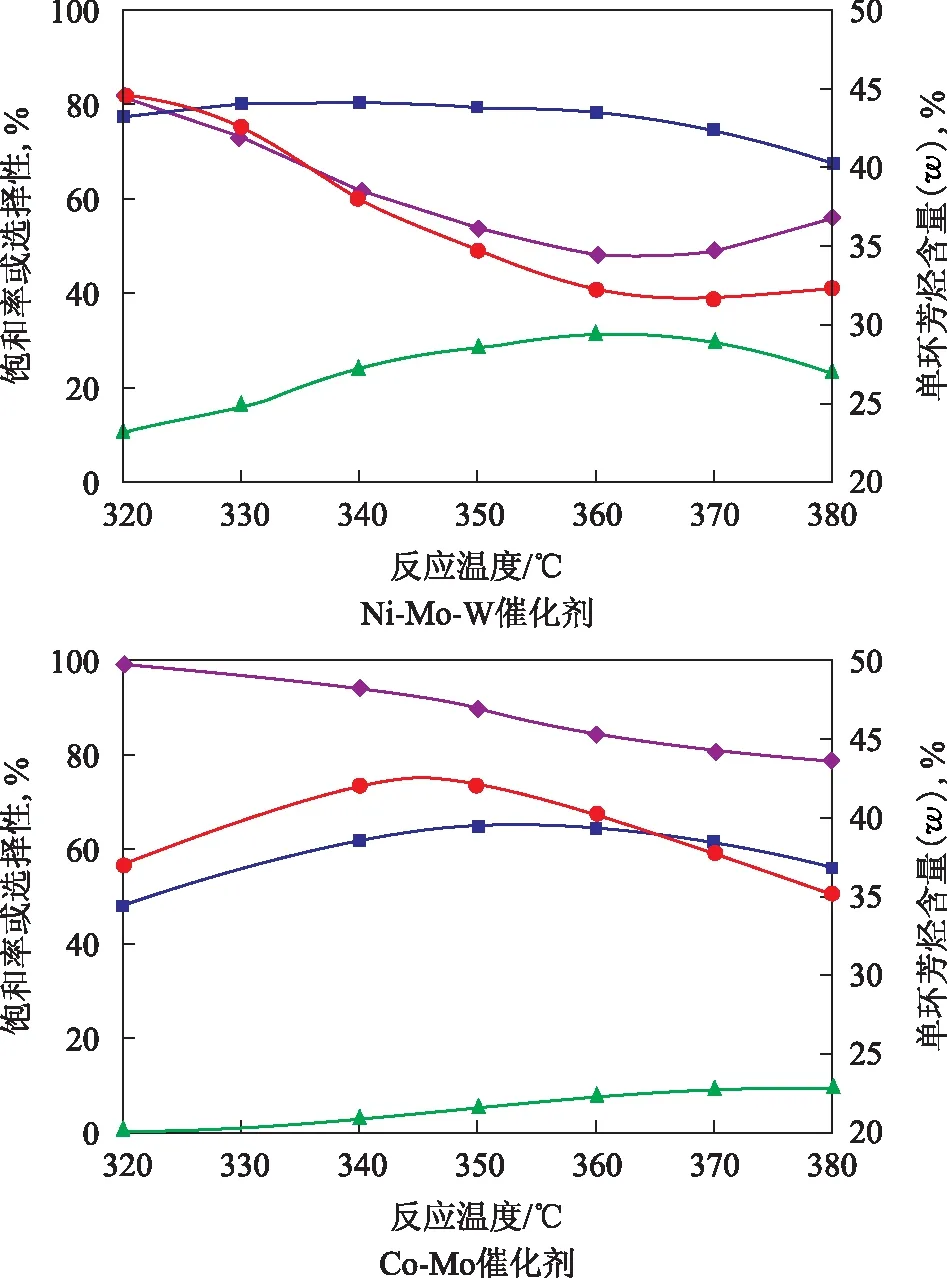

图3 反应温度对多环芳烃选择性加氢饱和反应的影响■—多环芳烃饱和率; ▲—总芳烃饱和率; ●—单环芳烃含量; ◆—单环芳烃选择性。图4~图6同

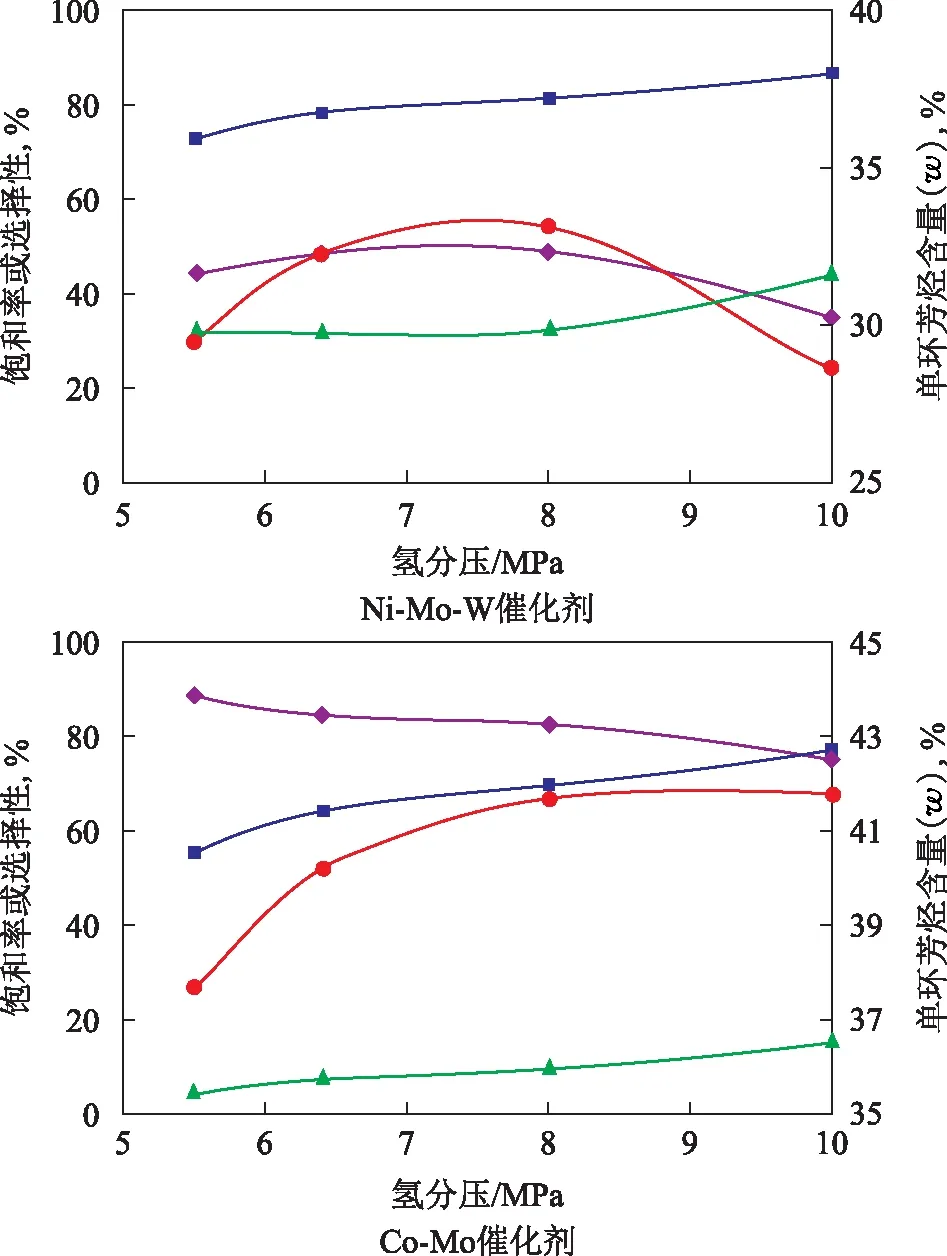

2.2.2 氢分压 采用Ni-Mo-W型与Co-Mo型催化剂,在反应温度为360 ℃、体积空速为1.2 h-1、氢油体积比为800的条件下,氢分压对多环芳烃选择性加氢饱和反应的影响见图4。由图4可见:①对于Ni-Mo-W型催化剂,氢分压由5.5 MPa提高至8.0 MPa,总芳烃饱和率变化不大,多环芳烃饱和率、单环芳烃选择性与单环芳烃含量均逐渐升高,说明提高压力明显促进多环芳烃到单环芳烃的反应,而对单环芳烃到饱和烃类的反应影响并不大;当氢分压为8.0 MPa时,单环芳烃选择性与单环芳烃含量均达到极大值;氢分压由8.0 MPa继续提高至10.0 MPa,总芳烃与多环芳烃饱和率增加,单环芳烃选择性与单环芳烃含量均显著降低,说明此阶段提高压力明显促进了多环芳烃到单环芳烃、单环芳烃到饱和烃类的连串反应,但对第二步反应的促进作用更为明显,不利于保留单环芳烃。因此对于Ni-Mo-W型催化剂,在氢分压为6.4~8.0 MPa比较适合,此时多环芳烃饱和率在80%左右,单环芳烃的选择性与单环芳烃含量最高。②对于Co-Mo型催化剂,在氢分压为5.5~10.0 MPa范围内,提高氢分压,多环芳烃饱和率、总芳烃饱和率与单环芳烃含量均升高,但单环芳烃的选择性降低。说明提高氢分压促进了多环芳烃到单环芳烃的转化,同时也提高了单环芳烃到饱和烃类的转化速率;氢分压5.5~8.0 MPa范围内,单环芳烃含量与多环芳烃饱和率成正相关关系;氢分压在8.0~10.0 MPa范围内,提高氢分压,多环芳烃饱和率继续增加,而单环芳烃含量基本不变,说明在氢分压大于8.0 MPa时,多环芳烃饱和率在70%以上,提高氢分压并不利于提高单环芳烃含量,而显著促进了多环芳烃的深度加氢饱和反应。因此对于Co-Mo型催化剂选择8.0~10.0 MPa比较适合。③在相同氢分压条件下,Ni-Mo-W型的多环芳烃饱和活性优于Co-Mo型的多环芳烃饱和活性;Co-Mo型的单环芳烃选择性优于Ni-Mo-W型的单环芳烃选择性;Co-Mo型的单环芳烃产率优于Ni-Mo-W型的单环芳烃;随氢分压的升高,两类催化剂的多环芳烃饱和率的差距逐渐缩小,单环芳烃含量的差距逐渐增大,说明适当提高氢分压有利于发挥Co-Mo型催化剂多环芳烃选择性加氢饱和性能。

图4 氢分压对多环芳烃选择性加氢饱和反应的影响

2.2.3 空速 采用Ni-Mo-W型与Co-Mo型催化剂,在反应温度为360 ℃、氢分压为6.4 MPa、氢油体积比为800的条件下,空速对多环芳烃选择性加氢饱和反应的影响见图5。从图5可以看出:①对于Ni-Mo-W型催化剂,在体积空速为0.8~2.0 h-1范围内,提高空速,多环芳烃饱和率与总芳烃饱和率均不断下降,单环芳烃选择性与单环芳烃含量均明显升高。说明提高空速不利于芳烃的加氢饱和反应,导致多环芳烃及总芳烃的饱和率下降,同样对单环芳烃到饱和烃类的反应抑制作用更为明显,从而促进单环芳烃选择性与单环芳烃含量的增加。②对于Co-Mo型催化剂,在体积空速为0.8~2.0 h-1范围内,随着空速的增加,多环芳烃饱和率与总芳烃饱和率逐渐降低,单环芳烃的选择性升高;在体积空速为1.2 h-1时,单环芳烃含量达到极大值,继续提高空速,单环芳烃含量略有降低,但总体变化不大。③提高空速不利于芳烃的加氢饱和反应,但可有效提高单环芳烃选择性和产率,在相同空速条件下,Ni-Mo-W型的多环芳烃饱和活性优于Co-Mo型的多环芳烃饱和活性;Co-Mo型的单环芳烃选择性优于Ni-Mo-W型的单环芳烃选择性;低空速时Co-Mo型的单环芳烃产率优于Ni-Mo-W型的单环芳烃产率,高空速时Ni-Mo-W型的单环芳烃产率与Co-Mo型的单环芳烃产率相近。

图5 空速对多环芳烃选择性加氢饱和反应的影响

2.2.4 氢油比 采用Ni-Mo-W型与Co-Mo型催化剂,在反应温度为360 ℃、氢分压为6.4 MPa、体积空速为1.2 h-1的条件下,氢油比对多环芳烃选择性加氢饱和反应的影响见图6。由图6可见:①对于Ni-Mo-W型催化剂,当氢油体积比由500提高至1 100,多环芳烃与总芳烃的饱和率增加,但单环芳烃选择性与单环芳烃含量降低,说明提高氢油比促进了多环芳烃加氢饱和反应,但对单环芳烃加氢生成饱和烃类的反应促进作用更为明显;当氢油体积比为1 100时,单环芳烃选择性与含量达到极小值;氢油体积比由1 100继续提高至1 400时,多环芳烃与总芳烃的饱和率变化不大,但单环芳烃选择性与单环芳烃含量增加,可能由于氢油比较高时,提高氢油比容易导致反应物与催化剂的接触机会减小,并且在催化剂表面单环芳烃的吸附能力弱于多环芳烃,所以较高的氢油比不利于单环芳烃的深度加氢饱和,因此单环芳烃选择性与单环芳烃含量升高[15]。②对于Co-Mo型催化剂,在氢油体积比为500~1 400范围内,提高氢油比对芳烃加氢饱和反应影响较小,多环芳烃饱和率、总芳烃饱和率与单环芳烃选择性变化不大,单环芳烃含量略有提高,说明提高氢油比对Co-Mo型催化剂多环芳烃选择性加氢饱和的影响较小。③氢油比的变化对芳烃加氢饱和反应影响较小。在相同氢油比的条件下,Ni-Mo-W型的多环芳烃饱和活性优于Co-Mo型的多环芳烃饱和活性;Co-Mo型的单环芳烃选择性优于Ni-Mo-W型的单环芳烃选择性;Co-Mo型的单环芳烃产率略高于Ni-Mo-W型的单环芳烃产率。

2.3 综合性分析

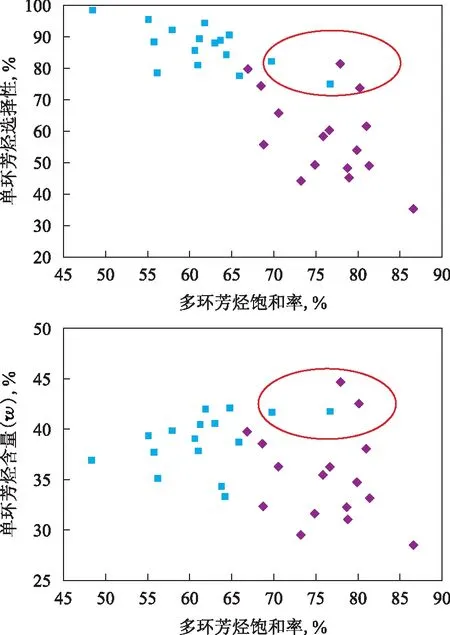

为更好地比较工艺参数对多环芳烃选择性加氢饱和反应的影响,分析了加氢精制产品中单环芳烃选择性与单环芳烃含量随多环芳烃饱和率的变化,结果见图7。由图7可见:在相同的条件下,Ni-Mo-W型催化剂的多环芳烃饱和率普遍高于Co-Mo型催化剂的多环芳烃饱和率,单环芳烃的选择性与单环芳烃含量则是Co-Mo型催化剂普遍优于Ni-Mo-W型催化剂,并且工艺参数对Ni-Mo-W型催化剂的单环芳烃选择性与单环芳烃含量的影响更为明显。为满足高多环芳烃饱和率下单环芳烃产率最大化的实际应用目标,选取两类催化剂的最优点(见图7红色曲线内的4个点)进行分析,结果见表3。由表3可见,为保证多环芳烃饱和率基本在70%以上,单环芳烃产率的最大化,采用Ni-Mo-W型催化剂适合选择较低的反应温度(320~330 ℃),Co-Mo型催化剂适合选择较高的反应压力(8.0~10.0 MPa)。

图6 氢油比对多环芳烃选择性加氢饱和反应的影响

图7 Ni-Mo-W与Co-Mo型催化剂多环芳烃选择性加氢饱和反应比较■—Co-Mo; ◆—Ni-Mo-W

表3 Ni-Mo-W型与Co-Mo型催化剂多环芳烃选择性加氢饱和反应结果

3 结 论

(1) 在多环芳烃加氢饱和的连串反应中,单环芳烃加氢生成饱和烃的反应对反应温度更为敏感。在相同反应温度条件下,Ni-Mo-W型的多环芳烃饱和活性优于Co-Mo型的多环芳烃饱和活性;Co-Mo型的单环芳烃选择性优于Ni-Mo-W型的单环芳烃选择性;反应温度不高于335 ℃时,Ni-Mo-W型的单环芳烃产率优于Co-Mo型的单环芳烃产率;反应温度高于335 ℃时,Co-Mo型的单环芳烃产率优于Ni-Mo-W型的单环芳烃产率。

(2) 提高氢分压对多环芳烃饱和率的影响较大,在相同氢分压条件下,Ni-Mo-W型的多环芳烃饱和活性优于Co-Mo型的多环芳烃饱和活性;Co-Mo型的单环芳烃选择性优于Ni-Mo-W型的单环芳烃选择性;Co-Mo型的单环芳烃产率优于Ni-Mo-W型的单环芳烃产率。

(3) 提高空速不利于芳烃的加氢饱和反应,但可有效提高单环芳烃选择性和产率。在相同空速条件下,Ni-Mo-W型的多环芳烃饱和活性优于Co-Mo型的多环芳烃饱和活性;Co-Mo型的单环芳烃选择性优于Ni-Mo-W型的单环芳烃选择性;低空速时Co-Mo型的单环芳烃产率优于Ni-Mo-W型的单环芳烃产率,高空速时Ni-Mo-W型的单环芳烃产率与Co-Mo型的单环芳烃产率相近。

(4) 氢油比的变化对芳烃加氢饱和反应影响较小。在相同氢油比的条件下,Ni-Mo-W型的多环芳烃饱和活性优于Co-Mo型的多环芳烃饱和活性;Co-Mo型的单环芳烃选择性优于Ni-Mo-W型的单环芳烃选择性;Ni-Mo-W型的单环芳烃产率与Co-Mo型的单环芳烃产率近似。

(5) 综合工艺条件分析可知,为实现高多环芳烃饱和率的情况下,单环芳烃产率最大化,采用Ni-Mo-W 型催化剂适合选择较低的反应温度,Co-Mo 型催化剂适合选择中等的反应温度和较高的反应压力。

[1] Li Dadong.Crucial technologies supporting future development of petroleum refining industry[J].Chinese Journal of Catalysis,2013,34(1):48-60

[2] Fang Xiangchen,Guo Rong,Yang Chengmin.The development and application of catalysts for ultra-deep hydrodesulfurization of diesel[J].Chinese Journal of Catalysis,2013,34(1):130-139

[3] 修振东.海南炼化柴油质量升级的研究与实践[J].石油炼制与化工,2016,47(11):41-47

[4] 张孔远,史世杰,程光南,等.催化裂化柴油在Ni-Mo-P/SSY-Beta-Al2O3催化剂上加氢裂化研究[J].石油炼制与化工,2016,47(10):6-10

[5] 龚剑洪,毛安国,刘晓欣,等.催化裂化轻循环油加氢-催化裂化组合生产高辛烷值汽油或轻质芳烃(LTAG)技术[J].石油炼制与化工,2016,47(9):1-5

[6] 杜艳泽,黄新露,石友良,等.FRIPP加氢裂化技术研发新进展[C]//中国石化加氢技术交流会论文集.北京:中国石化出版社,2012:27-37

[7] 沈凯,翟富民,宗志敏,等.催化剂和芳烃及硫对1-甲基萘以及二(1-萘)甲烷反应的影响[J].煤炭转化,1998,21(3):88-91

[8] 柳云骐,李望良,刘春英,等.HY/MCM-41/γ-Al2O3负载的硫化态Ni-Mo-P 催化剂上萘的加氢[J].催化学报,2004,25(7):537-541

[9] 张全信,刘希尧.多环芳烃的加氢裂化[J].工业催化,2001,9(2):10-17

[10]张奎.催化裂化回炼油加氢精制反应规律研究[J].石油炼制与化工,2012,43(9):5-9

[11]Korret S C,Klein M T.Polynuclear aromatic hydrocarbons hydrogenation.1.Experimental reaction pathways and kinetics [J].Ind Eng Chem Res,1995,34:101-117

[12]Ito K,Kogasaka Y,Hideki Kurokawa,et al.Preliminary study on mechanism of naphthalene hydrogenation to form decalins via tetralin over Pt/TiO2[J].Fuel Processing Technology,2002,79(1):77-80

[13]Demirel B,Wiser W H.High conversion (98%) for the hydrogenation of 1-methylnaphthalene to methyldecalins[J].Fuel Processing Technology,1997,53(1/2):157-169

[14]Monteiro-Gezork A C A,Natividad R,Winterbottom J M.Hydrogenation of naphthalene on NiMo-Ni- and Ru/Al2O3catalysts:Langmuir-Hinshelwood kinetic modelling[J].Catalysis Today,2008,130(2/3/4):471-485

[15]Lau Y K,Saluja P P S,Kebarle P,et al.Gas-phase basicities of N-methyl substituted 1,8-diaminonaphthalenes and related compounds[J].Journal of the American Chemical Society,1978,100(23):7328-7333

SELECTIVITY OF HYDRO-PROCESSES FOR POLY-CYCLIC AROMATICS HYDROGENATION SATURATION ON Ni-Mo-W/Al2O3AND Co-Mo/Al2O3CATALYSTS

Ge Panzhu,Gao Xiaodong,Ren Liang,Li Dadong

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

The influence of hydro-processing parameters on poly-cyclic aromatics saturation of FCC light cycle oil over Ni-Mo-W/γ-Al2O3and Co-Mo/γ-Al2O3catalysts was studied in a pilot plant.The results show that Ni-Mo-W catalyst has a higher aromatics saturation activity than Co-Mo catalyst at the same reaction temperature;the mono-cyclic aromatics selectivity and yield on Co-Mo catalyst is generally better than that of Ni-Mo-W catalyst;and the selective saturation performance of Ni-Mo-W catalyst is more susceptible to the processing parameters.To realize the high rate of poly-cyclic aromatics saturation and the maximization of mono-cyclic aromatics yield,lower reaction temperature is better for Ni-Mo-W catalyst,while Co-Mo catalyst is suitable for the reaction at moderate reaction temperature and higher reaction pressure.

FCC light cycle oil; aromatics; hydrogenation saturation; selectivity

2016-08-22; 修改稿收到日期: 2016-10-28。

葛泮珠,博士研究生,主要从事加氢工艺研究工作,已申请相关专利多项,发表论文多篇。

葛泮珠,E-mail:gepzhu.ripp@sinopec.com。