刀具几何参数的合理选择

2017-04-15邓自清赵锋董彪

邓自清+赵锋+董彪

摘要:刀具几何角度的选择是否合理,直接影响到切削工作时金属变形情况、切削力的分配、切削热及刀具使用寿命、工件表面加工精度及加工成本等问题。为充分利用刀具的切削性能,不仅要正确选择刀具材料,而且要合理选择刀具几何参数。

关键词:前角;后角;主偏角;副偏角;刃倾角;加工精度

中图分类号:TP311 文献标识码:A 文章编号:1009-3044(2016)34-0259-02

Abstract: The tool geometry selection is reasonable, directly affect the cutting work when the metal deformation, cutting force distribution, thermal cutting and tool life, surface machining accuracy and processing costs and other issues. To take full advantage of cutting tools, not only to fight for selection of tool materials, and to select the correct tool geometry.

Key words: anterior horn, posterior horn, the main angle, relief angle, blade angle, precision

1 刀具几何角度的概念

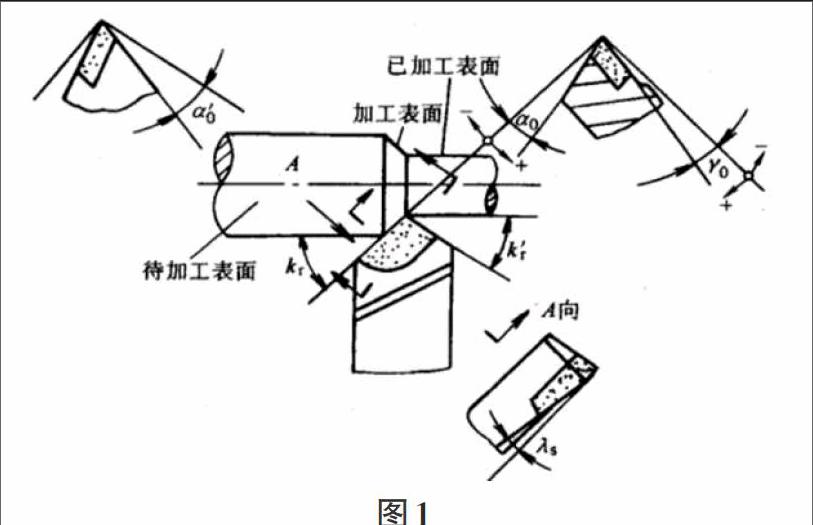

刀具角度选择是否合理,直接影响刀具强度、加工精度、刀具使用寿命、生产成本及效率。刀具主要角度有:前角、后角、主偏角、副偏角、刃倾角。如下图1所示:

从图示1可以看出前角是前刀面与基面之间的夹角;后角是主后刀面与切削平面之间的夹角;主偏角是主切削刃与进给方向之间的夹角;副偏角是副切削刃与进给方向反方向之间的夹角。刃倾角是主切削刃与基面之间的夹角。每个角度作用不同,加工条件不同,其选择要求也不一样。

2 刀具各角度作用

刀具前角大小直接影响刀头强度、切削刃锋利程度、散热能力、切屑形状及已经加工表面精度。前角增大,其刀具刀头强度减弱、散热能力降低、不利于切屑变形、不便于排屑。前角减小,利于切屑变形、利于排屑。但是,前角减小会使切削抖动严峻、影响已加工表面质量。因此,要合理慎重选择刀具前角对切削加工有着重要影响。

刀具后角大小直接影响到后刀面与工件待加工表面摩擦,影响切削锋利程度,影响刀头散热性能。后角增大,便减少与待加工表面的摩擦,切削锋利,但强度低,影响刀具使用寿命。因此,综合考虑后角大小是非常重要的。

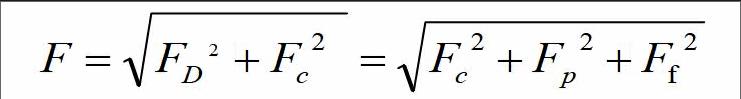

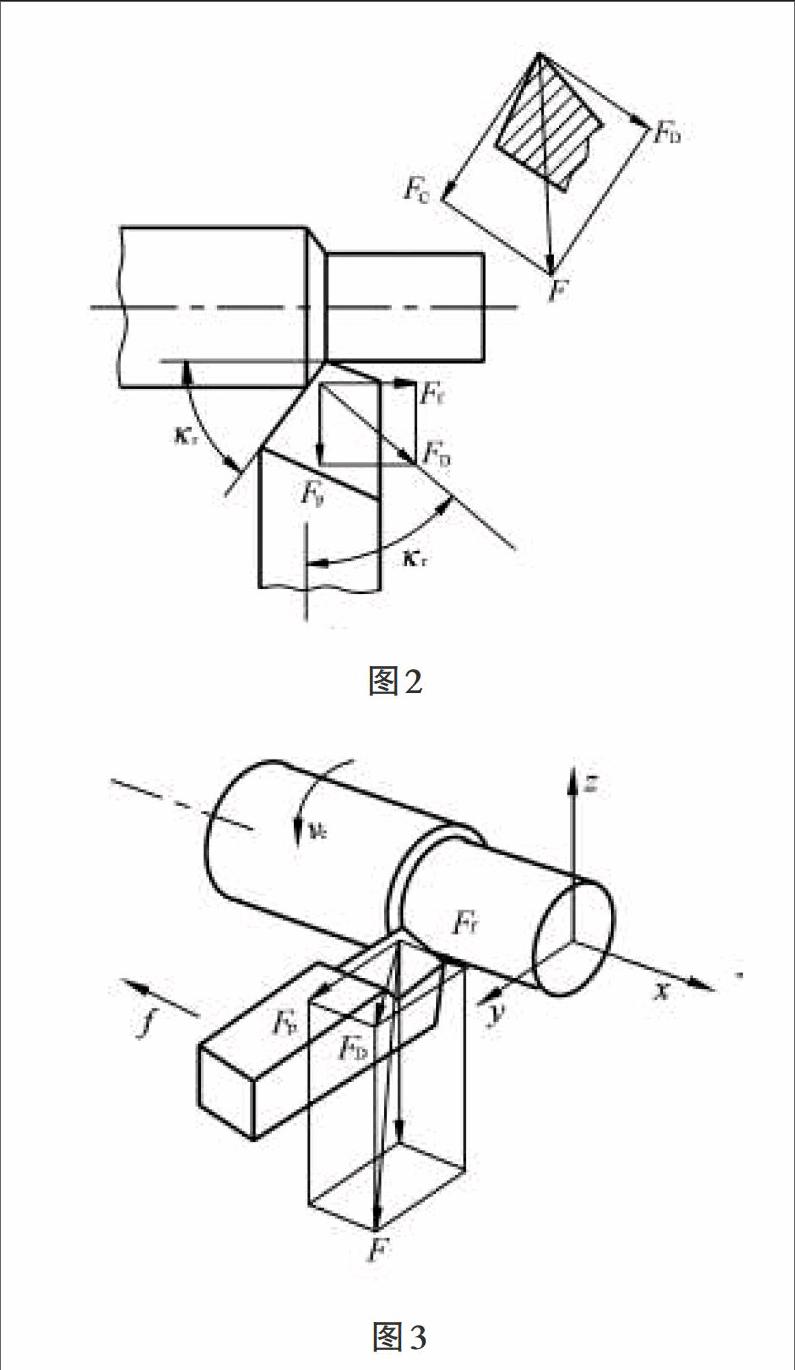

主偏角与副偏角有着相同的功能(图2所示)。都影响切削力的三个分力。主偏角增大,可减小切削分力Fc和Fp,但会增大Ff。同理,增大副偏角,也可使Fp减小。但Fp的减小,有利于减小工艺系统的弹性变形和振动(如图3所示)。各切削力之间的关系如下:

副偏角增大,切削锋利,同时可以提高已加工表面精度。增大主偏角、副偏角减小了刀尖角、削弱了刀头强度、降低了刀具散热能力,但有利于切削也便于排屑。因此,选择刀具角度要综合加工阶段,确保加工正常。

刃倾角直接影响刀头强度和切屑排向。当刀尖位于刀面最顶端,则切屑向待加工表面排出。当刀尖 位于刀面最低端,则切屑向已加工表面排出。当刃倾角等于零时,切削排向垂直于主切削刃。因此,可以根据加工情况确定刃倾角的选择。

3 刀具各角度的选择

1)前角的选择(图4所示)

前角的大小直接决定切削刃的锋利程度及刀头的刚度。增大前角可以提高刀具的锋利程度,减小切削变形。有利于排屑。同时减少切削力和切削温度。从而大大提高刀具的使用寿命。但是,过分增大前角会减少刀具强度,降低散热能力。降低刀具的使用寿命。甚至造成崩刃。因此,前角不能太大,也不能太小。故必须合理选择一个前角。 刀具前角的合理选择与刀具材料、工件材料、加工精度有關系。

刀具材料的韧性和强度高时,前角适合选择较大的前角。例如:高速钢韧性好,强度大,可以选择较大的前角。硬质合金钢硬度高,属脆性材料,冲击韧度低,前角适合选择较小。而陶瓷刀硬度比硬质合金材料的硬度更高,韧性更低,适合选择更小的前角。

工件材料属塑性材料时,为使切削较顺畅,切屑易排出,应选择较大前角。当工件材料属脆性材料时,硬度高,切屑易附在刀具刀尖上和刀面上,为了提高刀具刃口强度。应选择较小的前角。

加工阶段不同,加工精度等级不同。粗加工时,切削深度较大,切削力大,为保证刀具使用寿命。这时,前角选较小。当断续切削高强度钢材时,前角选负角。当工艺系统刚度较差,而机床的功率不足时,为减少株洲因为刚度不够,切削力太大导致的变形而降低精度时,应选择较大的前角。建议前角一般为5°~20°。

2)后角的选择(图4所示)

后角选择是否恰当直接影响到工件表面质量。刀具材料对后角的影响类似于前角。一般硬质合金刀具的后角较高速钢刀具的后角选择小2°-3°。

工件材料硬度、强度高时,为加强刀具切削刃的强度,要选取比较小的后角。当工件材料为塑性材料时,应选择较大的后角。 当工艺系统刚度差易变形,为了保证加工精度,后角应选小点。加工阶段不同,后角选择不同。粗加工时,切削深度大,切削力大,切削速度小时,应选择小的后角。精加工时,切削深度大,进给力大切削速度大,后角应选大。建议后角一般为6°~12°。

3)主偏角

主偏角的大小直接影响切削力、切削热和刀具使用寿命。一般选择原则如下:

加工硬度高的工件时,为保证刀具使用寿命,应选择小的主偏角。粗加工与半精加工时,切削深度大时,为了减小颤抖,提高刀具使用寿命,应选择较大的主偏角。当工艺系统刚度低,易变形宜选择较大的主偏角。车刀常用的主偏角有45°、60°、75°90°,其中75°和90°最常用。

4)副偏角

副偏角的大小直接影响已加工表面精度。副偏角减小,加大了副后刀面与已加工表面的摩擦。消弱了刀具到头强度而减少了刀具使用寿命。因此,建议粗加工时,副偏角取10°到15°,精加工时,副偏角取5°到10°。

5)刃倾角

刃倾角直接影响刀具刀头强度和切削刃的锋利程度,并决定切屑流向。

当刃倾角负值时,切屑排向 已加工表面,合适粗加工选择角度。当刃倾角为正直时,切屑排向待加工表面,合适精加工阶段。建议刃倾角一般取-5°~+5°。

4 总结

总之,刀具各角度的选择是相互关联的。因此,刀具角度的合理选择应综合考虑各加工情况的相互关联再决定。

参考文献:

[1] 鲁昌国,机械制造技术[M].3版. 大连:大连理工大学出版社,2005.