液压隔膜计量泵维修总结

2017-04-13潘玉林叶永青朱跃包文章李庆瑞

潘玉林,叶永青,朱跃,包文章,李庆瑞

(1.中石油兰州石化公司维达公司,甘肃兰州730060;2.甘肃省平凉市崆峒区环境卫生管理处,甘肃平凉744000;3.中石油兰州石化公司石油化工厂,甘肃兰州730060)

液压隔膜计量泵维修总结

潘玉林1,叶永青1,朱跃2,包文章3,李庆瑞1

(1.中石油兰州石化公司维达公司,甘肃兰州730060;2.甘肃省平凉市崆峒区环境卫生管理处,甘肃平凉744000;3.中石油兰州石化公司石油化工厂,甘肃兰州730060)

在化工厂脱盐水装置的生产中,液压隔膜计量泵的应用广泛,有着计量准确、运行稳定、不易泄漏等优点,但是其维修要求较高,一旦出现不当维修,就无法达到使用要求。结合在反复检修中的经验,给出相应的注意事项。

脱盐水;液压隔膜计量泵;维修经验

0 前言

石化厂水汽车间脱盐水装置使用30%盐酸与20%NaOH溶液作为阴、阳双层床和混床的再生剂。再生剂的输送设备是8台液压隔膜计量泵,该泵出现故障后,将直接影响其他生产装置的脱盐水供给,甚至造成停车。该液压隔膜计量泵的生产厂家为美国帕斯菲达,型号7440H-S-E。

1 工作原理

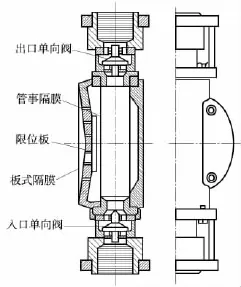

现场计量泵为液压隔膜计量泵,既有隔膜泵密封性,也有柱塞泵高效率特点。机泵通过机械传动部分使活塞在活塞腔内做往复运动,从而活塞前端液压腔内的液压油推动板式隔膜凸凹变形。板式隔膜的形变改变了板式隔膜与管式隔膜之间中间液腔压力,进而使管式隔膜反复变形、恢复,管式隔膜内的介质通过出入口单向阀不断的排出、吸入,从而完成流体的输送(图1)。油路阀门是保证液压腔内油压稳定的关键部件,主要功能有:液压补充阀及时补充液压油损失;液压旁通阀泄放过多的液压油,防止油压过高;自动泄放阀排出液压腔内空气,增加运行的稳定性。

2 故障现状

图1 泵头结构图

自2015年1~9月的3个季度内,8台计量泵检修次数多达34次(表1),检修及备件费用高达30万元人民币。频繁检修不仅增加了检修负担,提高了维护成本,也给装置的平稳运行带来很大的压力。

表1 计量泵2015年前3季度检修统计

计量泵频繁检修出现的故障问题是上量不好,而更换的主要备件是隔膜(含管式隔膜与板式隔膜)、出入口单向阀(图1)。

通过历次检修的故障现象,分析出故障的主要原因(图1)。

根据图2可看出,造成泵不上量的根本原因主要是液压油内有杂质、油水比例错误、出入口阀门未开启、单向阀损坏。而一旦隔膜破损,酸碱介质进入油路,就会造成柱塞密封、油路阀门腐蚀,给设备带来更大的损害。

3 问题及应对措施

3.1 液压油内有杂质

油箱、油路未及时清理或清理不当是液压油内含杂质的主要原因。

油箱、油路清理应定时进行:一般12个月必须彻底换油,换油的同时清理油箱、油路,包括液压腔与齿轮箱。清理过程不得使用棉布,防止棉絮残留。应使用专用吸油毡、面团等反复清理固体脏污;有必要时使用洗油清洗,清洗完毕后,才可加油。

3.2 油水比例错误

油水比例错误一般有2种情况:一是检修完成后,灌注泵头过程中,加油加水比例有问题;二是盘车不开管线出入口阀,管式隔膜没有形变,导致液压腔油过多。

情况1的原因是检修规程不够详尽,灌注泵头过程无章可循。检修过程完全靠个人经验,无法保证每次都能正确完成灌注。中间液少了,管式隔膜变形不够,上量不好,甚至破膜;中间液多了,管式隔膜变形过大,没有足够的形变量,同样会造成上量不好和破膜。

在现场安装时,应留一个止逆阀不安装,便于盘车时观察管式隔膜腔形变。同时,对液压隔膜计量泵的检修规程进行了修订。其中,对泵头灌注部分进行了详细分解,增加规程对现场检修的指导性。

情况2多见于检修完成或者开泵前盘车。检修过程中和泵上次停止后,出入口阀门一般是关闭状态,此时盘车隔膜是没有形变的,只有柱塞在往复运动,造成液压腔内液压油逐渐增加。在下次启动泵的时候,液压旁通阀无法将多余的液压油完全排出,就会将隔膜打破。

情况2的出现,既有检修方的原因,也有工艺操作方面的原因。所以,除了在检修规程中补充相关内容,还建议生产装置对计量泵开停车时,要严格按操作规程进行。

3.3 出入口阀门未开启

工艺操作规程中有明确的规定,计量泵的开车有详尽正确的要求,但是当班的操作人员未能按操作规程操作。该问题已反映到设备所属车间,通知工艺组、设备组加强该计量泵的操作监管。

3.4 单向阀损坏

碱泵单向阀密封面材质采用316L,该单向阀主要失效原因是密封面发生磨损、弹簧断裂。因部分采用国产备件,故加工精度和弹簧耐碱性不能满足长周期运行要求。现已更换为进口单向阀,运行情况稳定。

酸泵单向阀密封阀体为四氟,阀体外壳为碳钢。除在运行中发生磨损外,主要原因是单向阀紧固时扭矩过大造成酸泵单向阀密封面变形,使密封面不能贴合。因泵头从未更换,其上单向阀紧固螺栓的螺栓内孔螺纹已出现锈蚀、磨损等缺陷,不宜采用力矩扳手紧固。故采用对角对称、均匀紧固的方法,适度的将单向阀固定。

图2 计量泵故障树分析图

4 检修经验总结

8台计量泵现距离最后一次检修已近1年,运行状况稳定,说明计量泵检修的水平已显著提高。汇总、梳理历次检修的成功经验,总结故障判断过程如下:

(1)首先查看工艺管线,出入口阀门是否打开,泵出口处流量是否过大。

(2)观察自动泄放阀油路,油路中应有气体和少量液压油存在,而不是充满液压油,证明自动泄放阀正常。

(3)液压补充阀处、旁通阀处接管断开,在出入口管线全开的情况下盘车不应有泄漏,则液压补充阀、旁通阀正常。

(4)油箱打开,查看连杆是否完好。

(5)确认油阀完好情况下,出入口管线阀门关闭,此时用手盘不动车,则柱塞密封正常;反之需更换柱塞密封。

(6)确认以上完好后,打开出口管线阀门,盘车不能完成柱塞的一个完整往复运动,则出口单向阀密封完好;关闭出口管线阀门,打开入口管线阀门,同样,盘车不能完成柱塞的一个完整往复运动,则入口单向阀完好。

(7)确认以上完好,关闭出入口阀门,拆除一个单向阀,盘车,从单向阀座处观察管式隔膜腔变形情况,应当是从正圆柱形至扁圆柱形,且内壁无液体泄漏,证明泵头灌注正确、管膜完好。若管式隔膜腔变形过大,则应取下液压旁通阀校准开启压力。

以上7步正常,可以判断机械部分无故障。

5 遗留问题

(1)入口管线设置过滤器,防止酸碱介质中的杂质可以直接通过止逆阀,造成止逆阀密封面损伤。

(2)入口管线阀门位置应提高,方便观察阀门状态。

(3)泵出口管线增设压力表,更直观反映泵的运行状态。

(4)隔膜破损应设报警装置,及时发现隔膜破损,防止介质进一步腐蚀机泵。

通过反复检修,计量泵的运行虽然最终达到了生产要求,但运行状态依然不够理想。所以,计划对未解决的技术问题进行再次攻关,以确保在化工厂脱盐水装置生产中的稳定与安全运行。

〔编辑 王永洲〕

TE91

B

10.16621/j.cnki.issn1001-0599.2017.02.10