海上油气田水下生产系统的应用与发展

2017-03-29张墨翰邓心茹

张墨翰,邓心茹

(中国石油大学(北京)城市油气输配技术北京市重点实验室,北京 102249)

海上油气田水下生产系统的应用与发展

张墨翰,邓心茹

(中国石油大学(北京)城市油气输配技术北京市重点实验室,北京 102249)

海洋油气开发中的水下生产系统以其适用性强、效率高、经济性能好等诸多优势,成为适用于深水或超深水油气开发的关键技术之一。此文在阐述水下生产系统发展历程的基础上,介绍了世界范围内典型的水下生产系统,分析了实施水下生产系统存在的部分问题,对我国水下生产系统的发展提出建议,旨在推动我国自主研发水下生产系统的进程。

海上油气开发;水下生产系统;水下增压;水下分离

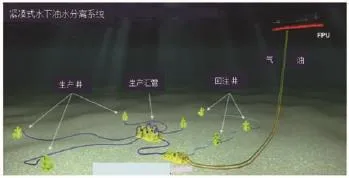

随着油气资源需求量的不断增长,海上油气开发的步伐也越来越快,深海已经成为海洋油气开发的重点。水下生产系统是相对于水面开采技术如固定平台、浮式生产设施等的一种海上油气田开发技术。它通过在水下布置生产管汇,放置部分或全部多相泵、分离器等工艺设备和水下通信控制设施以及海底管道,将采出液回接至附近水下/水面依托设施或岸上终端进行处理。在整个生产过程中,由水面设施的主控站通过水下脐带缆及控制设备进行监测、控制。水下生产系统成为未来油气开发的必然模式,因其具有显著优势[1-4]:(1)适应性强,可以适应不同的水深,不受海上恶劣的自然环境的影响;(2)占地面积小,大量设备安装在海底,大大节省了平台的荷载和占地空间;(3)降低甚至摆脱了其对水面及陆上处理设施的依托,突破了长距离油气输送的限制;(4)较大程度的提高了油气田的采收率和开发速度;(5)效率高、安全性高、经济性好。

目前,水下生产系统的关键技术被挪威、美国、巴西等国家掌握。与国外海上油气开发相比,我国海洋油气开发起步较晚,且主要集中在300 m以内的浅海,深海技术远远落后于国际水平。近几年,深海开发已成为我国发展战略,深入了解、掌握水下生产系统的应用与发展,旨在为进一步的技术突破和研发工作奠定基础。

1 传统的水下生产系统

1.1 水下井口及采油树系统

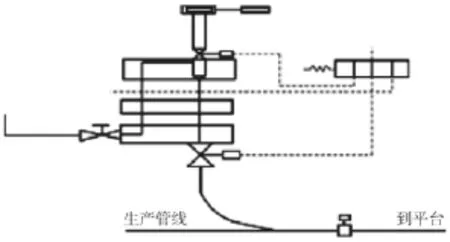

采油树是水下生产系统的基本组成部分,是水下生产的控制通道和监测设备。传统的水下生产系统采用水下采油树,将多口油井中的采出物通过电潜泵经管线汇集后,不经过任何处理直接输送到水面。

水下井口主要包含套管、套管头等,用于支撑采油树及井口下部流体流通。采油树一般包括树体、连接器、阀件、永久导向基础、采油树内外帽和控制系统等。水下采油树的构造比陆上采油树要复杂许多,按照阀组的位置分为立式采油树和卧式采油树。两种采油树的主要区别是阀门相对于井口生产油管的方向不同,卧式采油树的控制阀门和抽汲阀门与生产油管柱孔保持垂直,油管悬挂器的顶部和底部环绕着侧向孔环向密封[5];此外,卧式采油树可以适应大直径的油管和联合装置,后期维护更容易,在修井方面也比立式采油树更节约时间,因而得到广泛使用。采用何种采油树需要根据油气田自身特点、水下环境、操作习惯等多方面因素综合考虑。设计制造采油树面临的关键问题是承压、密封、绝热和保温[6]。

目前,生产水下采油树的公司主要有FMC、Vtero Gray、Cameron、Kvamer等,我国水下采油树生产技术,已研制出样机,尚处于技术研发阶段,未来任重而道远。

1.2 水下管汇及连接系统

水下管汇及连接系统是将各油井生产的油气汇集并外输。管汇主要由生产管路、水下阀门、连接设备、支撑和保护框架等组成,有的管汇还兼有水下控制和化学药剂分配的功能。水下管汇对水下生产系统的作用十分重要,其布置方法直接关系到水下生产系统的合理布局。在设计水下管汇布置方案时应根据钻井专业提交的可能的布井方式,布置管汇使其与井口保持较近的距离,进行方案比选与优化,选出最佳布置方案[7-8]。

1.3 水下控制系统及脐带缆

水下控制系统和脐带缆相互配合,对水下生产系统进行控制。目前水下控制系统主要是采用电液复合控制,需由水上设施提供液压液作为动力,通过脐带缆传递控制和液压信号至水下控制模块,再将采集到的井口压力、温度等信号通过脐带缆传送到水上控制终端从而实现对水下生产的监视与控制。由于水下生产系统设备较多且布置分散,一般要在水下设置分配单元或者脐带缆终端设备,按照水下生产系统设备的布置将脐带缆供应的液压、电力及化学药剂通过水下分配单元进行二次或者多次分配。

随着深海油气资源的开发和油气资源离岸距离的越来越远,信号传输距离也随之变长,对水下生产控制系统的可靠性要求也越来越高,控制方式逐渐由电液复合控制向全电控制发展。水下全电控制不需要像电液复合控制那样由水上设施提供动力源,其传输的是电信号,控制距离更长,而响应时间却更短,同时也避免了电液复合控制带来的液压液泄漏等对环境造成的影响,对环境更友好。由于省去了液压组件使得脐带缆直径减小从而大大节省了投资,在未来的深海油气开发中,全电控制将成为水下控制系统控制方式的首选[9-10]。

1.4 典型工程介绍

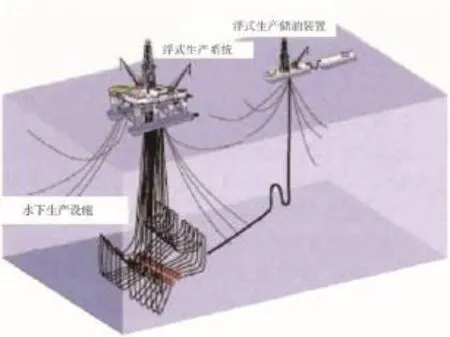

流花11-1油田[11]是我国第一个采用水下生产系统的油田,平均水深300 m,于1987年发现,1996年3月投产。流花11-1油田总体开发方案如图1所示,由集中管汇、一座半潜式浮式生产系统(FPS)和一艘浮式生产/储油装置(FPSO)、单点系泊塔井和水下井口系统构成。26口生产井中的产出物经各自采油树内的电潜泵举升进入永久导向生产底座下部的集输管线内,通过钢制跨接管将各个独立的井口连接成封闭回路,油气从各井口汇集到中枢管汇后,再通过钢制长跨接管进入海底输油管道,进一步输往FPS,最后到FPSO上集中处理。流花11-1油田的开发实现了多项技术的创新,包括国内首次全部使用水平井、世界范围内首次使用水下井口电潜泵、国内首次全部采用遥控作业机器人完成水下作业维修等。

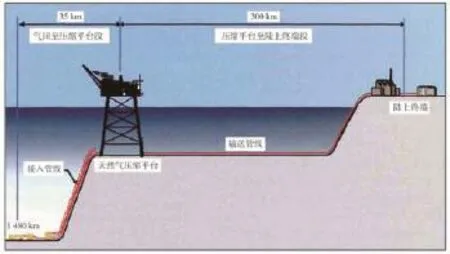

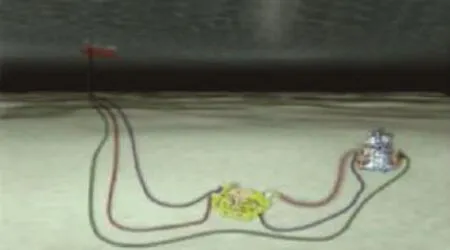

荔湾3-1气田[11]是我国第一个深水气田,水深1 350~1 500 m,于2006年发现,2014年4月投产。荔湾3-1气田开发模式如图2所示。气田产出流体通过2条22"、79 km的海底管道回接到浅水增压平台进行处理,采用水下复合电液控制系统,单独铺设1根6"、79 km长的乙二醇管线、1根79 km的控制脐带缆。同时在海底管道终端管汇预留压缩机接口。深水水下生产系统及相应的深水海底管道构成整个水下回接系统,选用水下卧式采油树,复合电液压控制技术;来自浅水增压平台的脐带缆为水下生产系统提供电力、液压、控制;单井计量采用水下湿气流量计。

图1 流花11-1油田总体开发方案

图2 荔湾3-1气田开发模式

2 当前的水下生产系统

深水油气资源开发面临的首要问题就是高压低温的恶劣环境,使得早期的、以及陆地上成熟的技术方案难以直接推广。当前的水下生产系统在传统水下生产系统的基础上增添了水下生产工艺处理功能,主要有水下分离、水下增压、水下清管系统等。

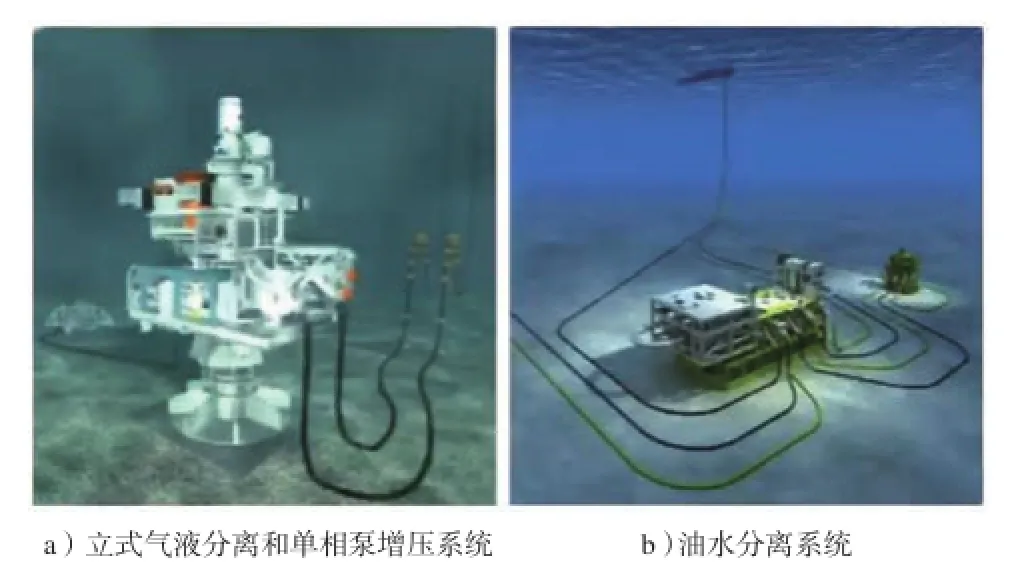

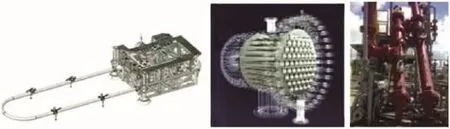

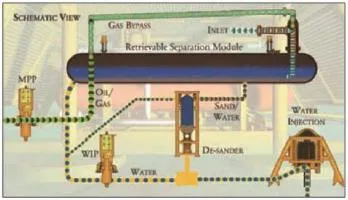

2.1 水下分离系统

在海底实现水下分离,可以降低能耗,减少水合物抑制剂的使用,增强海管的输送能力,提高输送效率。水下分离器按分离原理可分为重力式和离心式,按功能又分为气液分离系统和油水分离系统,分别如图3(a)和图3(b)所示。分离器的关键技术是对分离出的砂进行处理,直接影响分离器的生产效率和可靠性。

图3 水下分离系统

2.1.1 油水分离系统

水下油水分离系统流程如图4所示,其主要功能是在海底对生产流体进行初步处理,即进行油水分离,分离出的水输送至注水井回注到生产井储层之中,和传统的处理方式(即将产出液送至海上或陆上处理设备进行处理)相比,大幅降低了将海底油气举升至海上终端所需的能量。

图4 水下油水分离系统流程示意图

目前正在进行技术研发的紧凑型水下油水分离设备有:管道式分离器、水力旋流器(适用于含油量高的流体)、电脱水器等,如图5所示。在技术研发阶段完成之后就将进入概念研究阶段,这一阶段的主要任务是根据上一阶段的成果设计海底分离站,克服和解决其在实际应用中产生的难题,为之后的技术差距确定提供依据[12]。

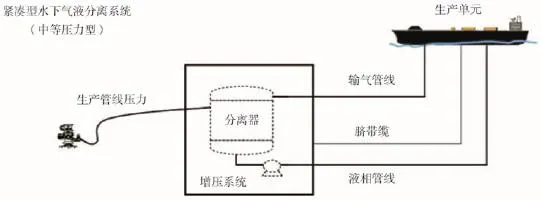

2.1.2 气液分离系统

水下气液分离系统流程如图6所示,产出液经生产汇管输送到分离器进行气液分离,分离出的气体和液体再分别经管线输送到海上生产单元。其主要功能是提高油的产量和采收率,对于一些特定的区块,当采用传统技术已不能得到收益时,采用该系统则可以延长区块的开采寿命。由于该系统允许使用高效设备,因此它还可以与水下增压系统配合工作。

图5 典型油水分离设备

图6 水下气液分离系统示意图

目前已经研发或正在进行技术研发的设备有:内置旋流设备、圆柱式气液旋流分离器、立式环形分离器和立式多管气液分离器[13]等,如图7所示。这些设备将会替代传统的大型分离器。技术研发完成后就会进入概念研究阶段,此阶段主要是对两种特定情况进行分析,一是对于中等分离压力,分离系统将与增压泵系统结合以增大油的产量;二是对于高分离压力,研究并提供流动安全保障的方案。

图7 水下气液分离设备

2.1.3 海底除砂

由于海底采出液中含砂量较高,如果不对其进行处理会堵塞管道,腐蚀泵等设备。目前,应用海底除砂工艺较成熟的区块有Marlim和Tordias。现以Tordis区块为例介绍海底除砂工艺,该区块除砂的工艺原理流程如图8所示[14]。采出液中的砂会沉积在分离器的底部,因此每隔一定的时间,冲洗系统中的特制喷嘴会进行冲砂,然后将其送往除砂器模块,在这里砂可以再次与注入水混合并回注到下游的注水泵中,或者与油气再次混合并用泵输送至Gullfaks C平台重新处理。

图8 Tordis区块除砂工艺原理流程示意图

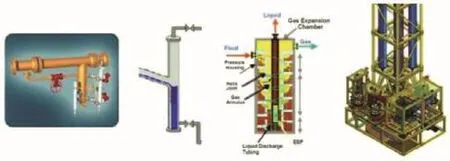

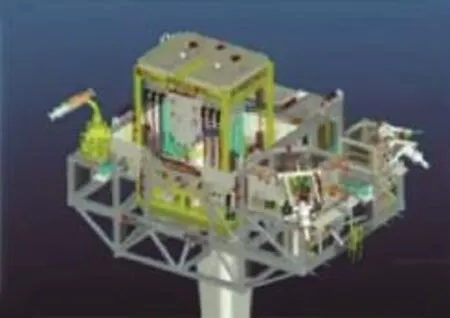

2.2 水下增压技术

2.2.1 多相泵增压技术

海底多相泵增压系统以及多相泵内部结构如图9、图10所示。多相泵是海底工艺处理的典型设备,可以不经分离直接为多相流提供压能并将其输送至海上或陆上的处理设备。对于海底多相泵,已经做了大量研究,相关技术产品也已投入使用。但每一种多相泵技术都有各自的适用范围和局限性,最好的选择是设计出一个通用性强的海底多相泵,这需要考虑多种因素,如海底不同压力的要求、流量、含气率、泵吸入压力、黏度等。目前投入使用的海底多相泵的压力不超过4.5 MPa,随着深海开发深度的不断增加,高压多相泵的应用将成为发展趋势,且研究表明,高压多相泵(压力可达到15 MPa)更适合高流量、深水和长距离回接的油气田开发,这将给开发者带来更好的经济效益。在开发高压多相泵时还应解决水下安装过程中对上部操作平台设备的影响、脐带缆成本以及海底优化安装等问题[15-17]。

图9 海底多相泵系统布置示意图

图10 海底多相泵结构示意图

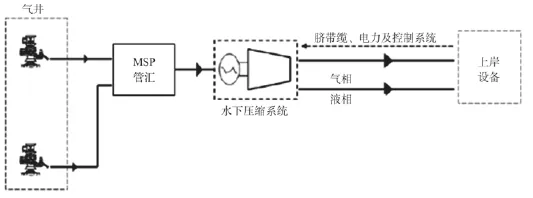

2.2.2 气体压缩系统

气体压缩系统可以提高气流压力,从而实现提高采收率、维持长期高产、快速生产、通过气体回注系统减少酸气排放、降低开发成本等目的。用于深海长距离区块和高气油比油(气)田。

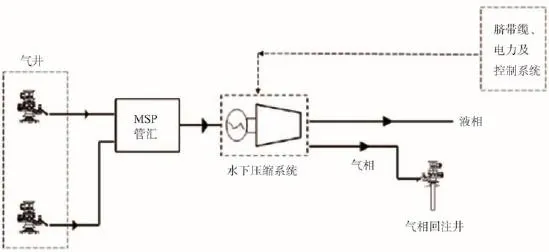

水下气体压缩系统可以与水下分离系统配合工作,把分离器分离出来的气体增压输送至海(陆)上处理设备,如图11所示。增压输送过程可能会遇到水深深度(可达2 500 m或更深)、湿气处理等[18]问题。

图11 海底气体压缩输送流程图

此外,水下气体压缩系统还可以把分离器分出的酸气增压回注到储层之中,如图12所示。增压回注过程可能遇到高压差、水深深度(可达2 500 m或更深)、CO2含量高等[19]问题。

图12 水下气体压缩回注流程示意图

图13 平台清管技术

图14 回路清管技术

图15 水下清管发射技术

2.3 水下清管系统

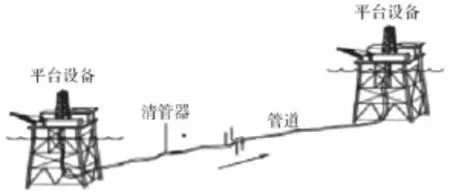

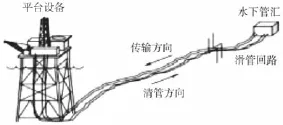

海底管道运行一段时间后,管内壁会沉积蜡、砂等杂质,堵塞管道,降低管输效率,增大管输阻力,严重时会导致海底管道破裂,影响正常生产,对海洋生态环境造成巨大破坏。因此,进行海底管道清管是十分必要的。

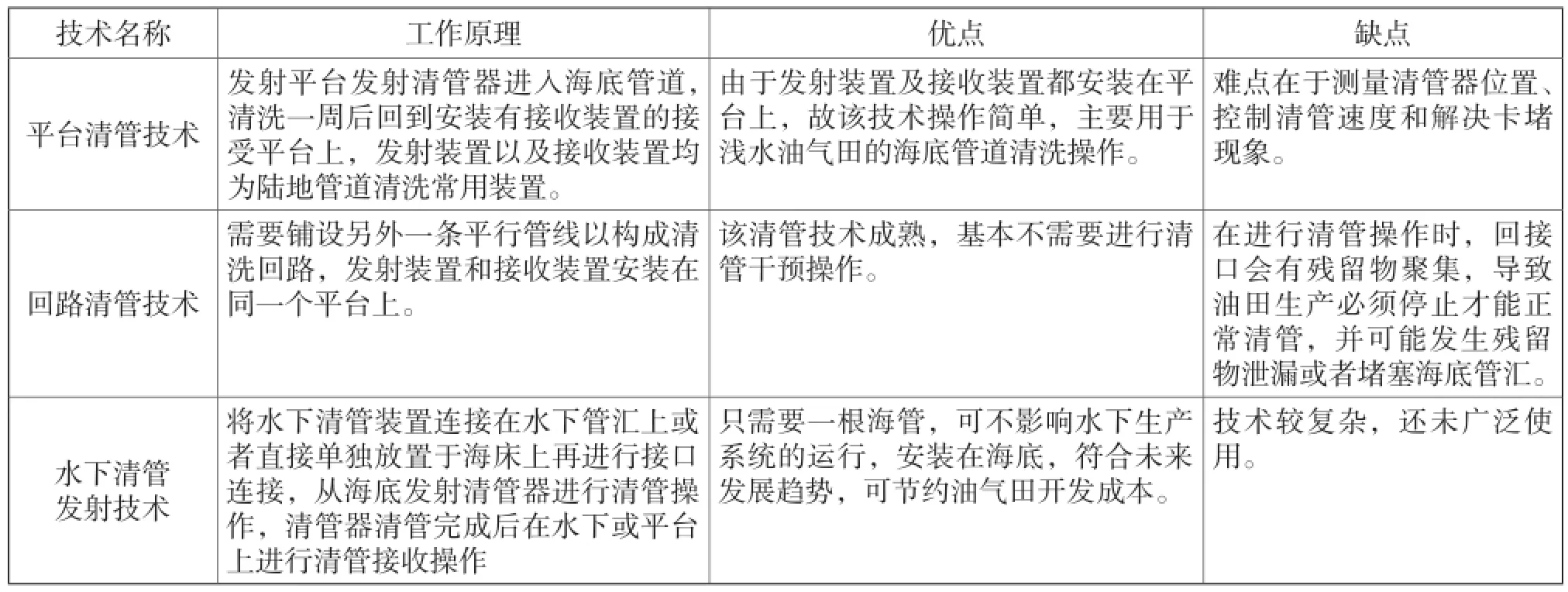

海底管道清管的技术发展可分为三个阶段:平台清管技术、回路清管技术和水下清管发射技术,如图13~图15所示。这三种清管技术各有特点[20],详细比较见表1。目前广泛采用的清管方案是双回路清管。然而随着海洋开发深度的日益增加,海底清管难度越来越大,在设计清管器时需要克服海底多个管汇和阀组、三通和柔性管对其的约束限制[21]。水下清管技术只需要一根海管,可以不影响水下生产系统的运行,与其他两种清管方式相比,在边际油田和深水油田中进行水下清管更加简单实惠,且安装在海底,符合未来发展趋势,技术成熟后可以节约油气田开发成本,随着水下清管操作费用变低和安装难度下降等因素,该技术的发展会越来越成熟。

在设计水下生产系统的清管方案时,应充分考虑所开发油气田的实际情况以及操作费用等多方面因素,对方案的可行性进行充分论证,确保海底油气安全生产,实现经济开发。

2.4 典型工程介绍

水下分离的成功案例是挪威石油公司Statoil的Tordis油田,其水下生产系统于2005年开始签约动工,虽然水深仅有200 m,但该工程将商业化运行世界上第一个海底分离、增压和注水系统(简称SSBIS),堪称水下生产系统发展历史上的里程碑。Tordis油田的海底分离系统被安装在Tordis油田和Gullfaks C平台之间,对油井产出物流在海底实施水分离,将分离出来的水在海底注入到一个独立的井中,从而减少Torids油田的开采背压、将更多的油气输送往Gullfaks C平台进行后续处理。Statoil通过该项目的实施将油田的采收率从49%提高到55%,其中水下油水分离器如图16所示[3]。

表1 三种清管技术比较

图16 Torids油田水下油水分离器

我国的陆丰22-1油田,水深333 m,1997年投产,是当年亚洲最深的海上油田,无生产平台,是当时世界上首次使用海底多相流增压泵进行油气开发的油田。2012年,整个油田废弃,但水下设施依然完好。

3 实施水下生产系统存在的问题

海上油气开发正在向全球化方向发展,并迈向更深的海域,随着技术的成熟发展,对水下生产系统提出的要求也越来越高。水下生产系统具有风险性高和投资资金大等特点,使得安全可靠的技术及性能优越的装备尤显重要。尽管目前世界上水下生产系统的技术已经比较成熟,但仍面临许多挑战。

(1)海底油井采出液的处理工艺

随着水下生产系统在海上油气田开发中的广泛应用,安装在水面或陆上的常规的油气处理设施将逐渐走入水下,真正实现油气的海底处理,大大提高油气田的采收率,延长油气田的寿命。

(2)海底设备的选用

海上油气田水下生产系统的油气生产特点对水下设备的可靠性和安全性提出了更高的要求。深海中高压低温的恶劣环境也要求设备具有良好的抗压性、抗腐蚀能力。随着海上油气开发向深水迈进,水下控制系统也由最简单的直接液压控制发展到如今的电液复合控制。如何保证管道和设备的可靠性;如何设计安全可靠灵敏的控制监测系统[22]一直是业界关注的热点。

(3)海底管道的流动安全保障

海底管道的流动保障是海上油气开发面临的核心问题。油气田在不同开发阶段对应的不同操作条件下多相流的输送问题,例如:如何减少或抑制蜡沉积、积砂、水合物以及严重段塞流生成;如何合理制定停输和再启动方案并减少停输、再启动对生产系统完整性的影响;如何应对海底环境的不确定性;如何减轻或避免海底管道的腐蚀等都是需要关注和研究的问题。

4 水下生产系统的发展

目前水下生产系统前沿技术包括水下长距离流动保障技术、水下电力输送与全电控制技术、水下安装技术、水下生产系统可靠性及完整性管理技术、极地水下生产技术等。水下生产系统是多学科高技术的综合运用,对各大院校和企业的研发能力都提出了更大的挑战。

我国一直十分重视海洋油气开发,随着开发目标逐渐由渤海等浅水海域转向东海、尤其是南海的中深水域,水下生产系统应用的重要性日益突出。在深海油气开发的道路上,核心技术大部分掌握在国外公司手中,而我国缺乏工程实践经验,相关技术对国外的依赖性强。如何自主完成海上油气田开发方案的设计,实现水下生产系统的国产化,提高技术和装置设备水平,摆脱对国外技术的依赖,还有很长一段路要走。当下应做好以下几点工作:

(1)对国外先进的水下生产系统深入研究,全面掌握前沿技术,结合我国实际情况进行油气开发,确保系统的安全可靠性;

(2)提高我国科技创新和研发水平,尽快冲破国外技术封锁;

(3)建立良好的试验平台,为深海水下生产系统的海试奠定实验基础。

[1]刘太元, 霍成索, 李清平, 等. 水下生产系统在我国南海深水油气田开发的应用与挑战[J]. 中国工程科学, 2015, 17(1):51-55.

[2]宋琳, 杨树耕, 刘宝珑. 水下油气生产系统技术及基础设备发展与研究[J]. 海洋开发与管理, 2013(6): 91-95.

[3]武超, 王定亚, 任克忍, 等. 海洋油气水下处理系统研究现状和发展趋势[J]. 石油机械, 2012, 40(8): 80-84.

[4]NELSON S G. AKPO: The Subsea Production System[C]// Proceedings of 2010 Offshore Technology Conference. Houston,Texas, USA:2010.

[5]郑利军, 段梦兰, 刘军鹏, 等. 水下生产系统选型影响因素研究[J]. 石油矿场机械, 2012, 41(6): 67-71.

[6]秦蕊, 罗晓兰, 李清平, 等. 深水水下采油树结构及强度计算[J]. 海洋工程, 2011, 29(2): 25-31.

[7]DE LUCENA R R, BAIOCO J S, DE LIMA B S L P, et al. Optimal Design of Submarine Pipeline Routes by Genetic Algorithm with Different Constraint Handling Techniques[J]. Advances in Engineering Software, 2014, 76(3): 110-124.

[8]程兵, 李清平, 黄冬云, 等. 水下生产系统管汇布置研究[J].石油机械, 2015, 43(3): 60-63.

[9]左信, 胡意茹, 王珏, 等. 水下生产控制系统的电力载波通信综述[J]. 海洋工程装备与技术, 2014, 1(1): 84-90.

[10]范亚民. 水下生产控制系统的发展[J]. 石油机械, 2012, 40(7): 45-49.

[11]李清平, 朱海山, 李新仲. 深水水下生产技术发展现状与展望[J]. 中国工程科学, 2016, 18(2): 76-84.

[12]STANKO M, GOLAN M. Simplified Hydraulic Design Methodology for a Subsea Inline Oil-Water Pipe Separator[C]// Proceedings of 2015 Offshore Technology Conference. Rio de Janeiro, Brazil: 2015.

[13]梅洛洛, 洪祥议, 王盛山, 等. 深水多相分离技术研究进展[J].石油矿场机械, 2015, 44(5): 11-17.

[14]SHAIEK S, ANRÈS S, VALDENAIRE T. Sand Management in Subsea Produced Water Separation Unit–Review of Technologies and Tests [C]//Proceedings of 2015 Offshore Mediterranean Conference and Exhibition. Ravenna, Italy: 2015.

[15]CAIN R. Jubilee Field Subsea Production System Design and Delivery[C]//Proceedings of 2012 Offshore Technology Conference. Houston, Texas, USA:2012.

[16]DA SILVA F S, MONTEIRO A S, DE OLIVEIRA D A, et al. Subsea Versus Topside Processing-Conventional and New Technologies[C]//Proceedings of 2013 Offshore Technology Conference. Rio de Janeiro, Brazil: 2013

[17]BECQUIN G, CASTANE S R, ABROL S, et al. Subsea Multiphase Boosting Station System and Controls Optimization[C]//17th International Conference on Multiphase Production Technology. Cannes, France: 2015.

[18]PARKS D, PACK D. Design Concept for Implementation of A Novel Subsea Gas Dehydration Process for A Gas/Condensate Well[J]. Journal of Petroleum Science and Engineering, 2013,109(5): 18-25.

[19]SÁNCHEZ Y A C, DE OLIVEIRA Jr S. Exergy analysis of offshore primary petroleum processing plant with CO2capture[J]. Energy, 2015, 88(5): 46-56.

[20]王长涛, 姜瑛, 李刚, 等. 深水海管水下清管试压技术[J]. 清洗世界, 2015, 31(9): 14-17.

[21]SAMOSIR L, POPINEAU D, LECHON A. Implementing a Deepwater Pipeline Management System[J]. Oil and Gas Facilities, 2013, 2(6):86-91.

[22]梁稷, 姚宝恒, 曲有杰, 等. 水下生产系统测试技术综述[J].中国测试, 2012, 38(1): 38-40.

Application and Development of Subsea Production System in Offshore Oil and Gas Field

ZHANG Mohan, DENG Xinru

(Beijing Key Laboratory of Urban Oil and Gas Distribution Technology, China University of Petroleum, Beijing 102249, China)

In the development of the offshore oil and gas feld, the subsea production system(SPS), with the characteristics of strong feasibility, high effciency and good economical performance, has become a key technology for the development of oil and gas in deep or ultra deep water. Based on the summary of the development history of SPS, this paper introduces the typical SPS in the worldwide, analyzes some problems occurred in the application of SPS, and puts forward the suggestions for the development of SPS in China, aiming to promote China's independent research and development process of SPS.

Development of offshore oil and gas feld; subsea production system; subsea pressurization; subsea separation

TE54

A

10.3969/j.issn.1008-2336.2017.01.093

1008-2336(2017)01-0093-08

2016-07-18;改回日期:2016-09-17

张墨翰,男,1993年生,中国石油大学(北京)在读硕士,兼中国石油规划总院进站实习研究生,主要从事天然气市场、世界油气技术发展现状研究工作。E-mail:mohan_han@sina.cn。