冒泡点试验与绝对过滤精度

2017-03-28仇振安毛阳刘建平

仇振安+毛阳+刘建平

摘 要:冒泡点试验滤材的一项重要试验,通过滤材的冒泡点试验结果可以一定程度反映滤材的最大孔径,还可以近似的反映滤材的过滤精度指标,本文将推导初始冒泡点压力与滤材最大孔径和绝对过滤精度之间的关系。

关键词:冒泡点试验;最大孔径;绝对过滤精度

DOI:10.16640/j.cnki.37-1222/t.2017.04.021

1 引言

冒泡点试验对于滤材的一项重要的测试试验,可以检测滤材在下料、拍波纹、粘接、成型等一系列过程之后粘接结构的完整性情况、滤材有无收到损伤等。冒泡点试验主要验证两个结果:一个是滤芯的初始冒泡点;另一个是滤芯的群泡点。滤芯的初始冒泡点代表滤材的最大孔径,可以近似的反映产品的过滤精度指标是否可以满足要求。

2 冒泡点试验的原理

冒泡测试的数学模型是建立在毛细现象理论基础上的。将透气性材料其中一个弯弯曲曲的毛细管抽象为一圆柱形的毛细管。如果把毛细管浸入液体中,毛细管中的液体会上升,直到与其重力达到平衡为止,这种现象在流体力学中称之为毛细现象。[1]

2.1 圆形毛细管模型:

这和圆形毛细管得出的公式6是类似的。对于其它几何模型,可得出相似的表达式。

由公式6和公式15的推导过程可以看出,通过初始冒泡点试验值可以近似得出滤材的最大孔径,反映过滤介质的过滤能力。

3 过滤介质的孔径与过滤精度的关系

大多数金属多孔材料应用于分离与过滤系统,其最主要的技术指标就是过滤精度,而其与过滤器与污染物颗粒的拦截滤率有关。在过滤精度符合要求的情况下,根据选定过滤精度金属多孔材料的其他性能来进行系统设计。过滤精度与多孔材料的孔径有非常密切的关系,尤其是气泡法测试的孔径,但孔径不能完全代表过滤精度。因为在过滤材料(尤其是深度性滤材)对污染颗粒的过滤过程中起主要作用的不是网孔的拦截而是吸附作用,不同材料对颗粒的吸附效果是不同的,不能取代,简单的使用某种孔径尺寸代替某种尺寸颗粒被拦截率是一種错误的设想。[3]

冒泡点试验结果通常与模拟过滤器工作条件的“最大通过粒子试验”相互关联。最大通过粒子试验是通过将玻璃珠浆液混入试验液,并使其通过过滤器来进行的。通过了过滤器的玻璃珠被收集起来,并使用显微镜对其进行检查,以确定通过过滤器的最大玻璃珠[4]。对于某个特定滤材可以发现的最大玻璃珠可与之前针对此滤材确定的标准冒泡点试验压力相互关联。如果进行此类试验和相关性比较的次数足够多,就可以假设“最大玻璃珠”趋近于用冒泡点测得的“最大孔洞”。冒泡点试验孔径测试不代表通过金属多孔材料的最大颗粒的测试,即过滤精度。可以肯定的是,所有大于最大孔径的颗粒都可以被拦截,因为孔隙形状的不规则性和过滤过程中涉及的其它现象,比最大孔径小的颗粒也是会被拦截的,真因如此,气泡法孔径无法准确替代过滤精度。

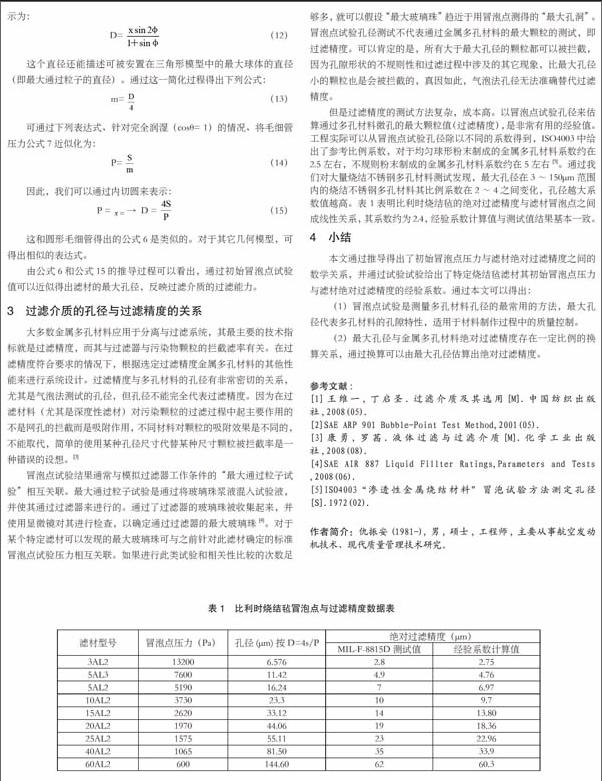

但是过滤精度的测试方法复杂,成本高。以冒泡点试验孔径来估算通过多孔材料微孔的最大颗粒值(过滤精度),是非常有用的经验值。工程实际可以从冒泡点试验孔径除以不同的系数得到,ISO4003中给出了参考比例系数,对于均匀球形粉末制成的金属多孔材料系数约在2.5左右,不规则粉末制成的金属多孔材料系数约在5左右[5]。通过我们对大量烧结不锈钢多孔材料测试发现,最大孔径在3~150μm范围内的烧结不锈钢多孔材料其比例系数在2~4之间变化,孔径越大系数值越高。表 1表明比利时烧结毡的绝对过滤精度与滤材冒泡点之间成线性关系,其系数约为2.4,经验系数计算值与测试值结果基本一致。

4 小结

本文通过推导得出了初始冒泡点压力与滤材绝对过滤精度之间的数学关系,并通过试验试验给出了特定烧结毡滤材其初始冒泡点压力与滤材绝对过滤精度的经验系数。通过本文可以得出:

(1)冒泡点试验是测量多孔材料孔径的最常用的方法,最大孔径代表多孔材料的孔隙特性,适用于材料制作过程中的质量控制。

(2)最大孔径与金属多孔材料绝对过滤精度存在一定比例的换算关系,通过换算可以由最大孔径估算出绝对过滤精度。

参考文献:

[1]王维一,丁启圣.过滤介质及其选用[M].中国纺织出版社,2008(05).

[2]SAE ARP 901 Bubble-Point Test Method,2001(05).

[3]康勇,罗茜.液体过滤与过滤介质[M].化学工业出版社,2008(08).

[4]SAE AIR 887 Liquid Fillter Ratings,Parameters and Tests ,2008(06).

[5]ISO4003“渗透性金属烧结材料”冒泡试验方法测定孔径[S].1972(02).

作者简介:仇振安(1981-),男,硕士,工程师,主要从事航空发动机技术、现代质量管理技术研究。