轴流泵空化流动的非定常特性研究

2017-03-21侯敬生袁建平付燕霞

侯敬生,袁建平,范 猛,付燕霞,陆 荣

(1.江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013;2.江苏大学能源与动力工程学院,江苏 镇江 212013; 3.江苏大学-镇江流体装备技术研究院,江苏 镇江 212031)

0 引 言

轴流泵具有低扬程、大流量的特点,广泛应用于农业排灌、城市供水、船舶行业及南水北调等工程[1]。轴流泵在非设计工况下运行时可能会导致泵内发生空化。轴流泵运行在非设计工况下时,泵内部可能会发生空化。空化发生时,空泡的破裂会产生强烈的振动及噪声,这会对轴流泵的稳定运行产生不利的影响[2]。随着高速摄影等流场可视化技术的出现以及CFD等学科发展,采用试验与数值模拟相结合的方式研究轴流泵内部空化不稳定流动逐渐成为趋势。文献[3-13]利用数值模拟研究了不同叶片数、叶片角度、叶顶形状、叶顶间隙及湍流模型等对轴流泵模型空化特性的影响;文献[14-18]利用高速摄影技术捕捉到了轴流泵叶轮区域空化流场特性,并且研究了不同工况下的压力脉动特性。通过对轴流泵内部空化不稳定流动进行研究, 预测其空化特性和发生程度, 为轴流泵的设计及稳定运行提供参考依据。

为了研究轴流泵空化特性,本文采用ANSYS CFX 14.5计算软件,基于SST湍流模型和Rayleigh-Plesset的均相流空化模型,针对一台名义比转速为1500的轴流泵在最优工况点1.0Qopt的空化流场进行定常与非定常数值模拟和分析,预测其叶片上空化发生位置和程度。

1 物理模型及数值计算方法

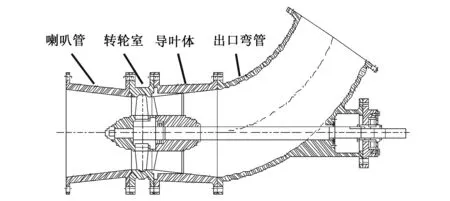

1.1 几何模型

选取了一台名义比转速为1500的轴流泵水力模型作为本文的研究对象,模型泵的设计流量Qd=1 476 m3/h,设计扬程Hd=3 m,额定转速n=1 450 r/min,其主要结构参数:叶轮直径D=300 mm,轮毂直径dh=92 mm,叶轮叶片数Z1=3,导叶叶片数Z2=5。泵的水力模型如图1所示。根据木模图,对模型泵的过流部件进行三维造型,将流体域分为进口管、叶轮、导叶以及出口管。

图1 轴流泵水力模型Fig.1 Hydraulic model of the axial flow pump

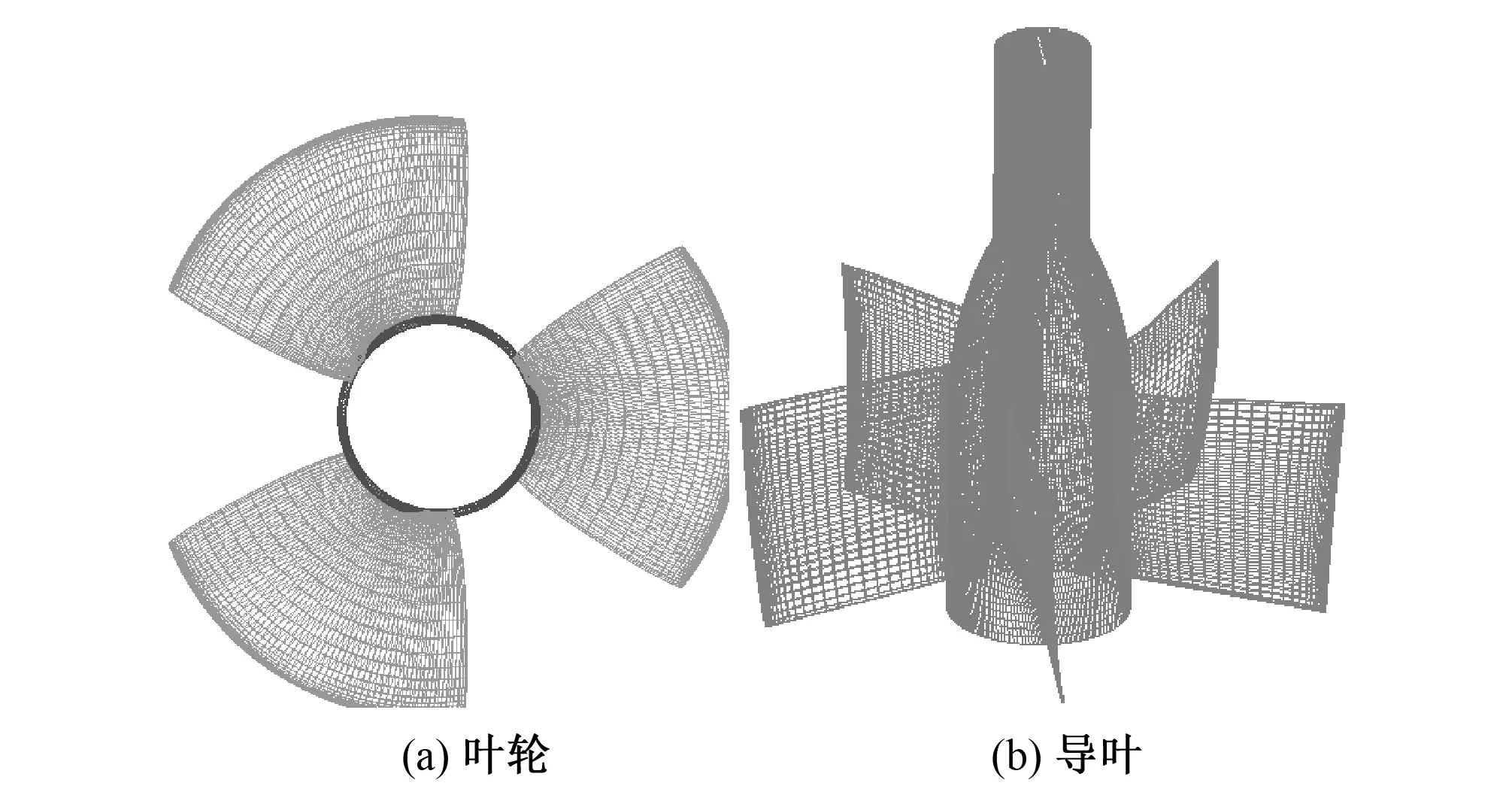

1.2 网格划分

由于结构网格相邻点的关系明确,在结果收敛性方面有一定的优势,因此采用ICEM CFD对模型泵的进水管、叶轮、导叶、出口管进行六面体结构网格划分,生成结构化网格。同时,为了消除网格数量对数值模拟精度的影响,进行网格无关性分析,最终选用的网格数量为3 298 900,具体网格信息如表1所示,图2为叶轮与导叶的网格图。

表1 计算域的网格信息Tab.1 Mesh information of computational domains

图2 模型泵网格Fig.2 The mesh of the model axial pump

1.3 数值模拟方法

1.3.1 湍流模型

各种湍流模型在不同的条件下各具计算优势,对于扬程很低的轴流泵,计算精度通常很难控制。由于SSTk-ω湍流模型在近壁区和远壁区分别兼用了k-ω模型和标准k-ε模型,考虑了湍流中的剪切应力传输,避免了对涡流黏度的过分预测,实践证明SSTk-ω湍流模型在低扬程轴流泵的数值计算中精度优于其他模型[7]。因此,本文选用SSTk-ω湍流模型对模型泵进行数值计算,其动力黏度μt、湍动能k及湍流频率ω的表达式如下:

(1)

(3)

式中:F1为加权函数;F2为一混合函数;S为旋度幅度;a1、σω2、α、β′、β、σk、σω:为封闭常数,后4项在内外层有不同的值,用下标1、2区分,其值分别为:a1=1.31,β′=0.09,α=0.556,β1=0.075,β2=0.082 8,αk1=2,σk2=1,σω1=2,σω2=1.168 2。

对于大多数空化流动的数值模拟,基于Rayleigh-Plesset方程均相流的空化模型可以适用,即通常将空化流动视为具有平均流体特性的单相流,以计算液相和气相之间的传质过程[19]。因此,本文在进行空化数值计算时均采用ANSYS CFX软件默认的基于Rayleigh-Plesset方程的均相空化流模型。

1.3.2 边界条件

计算时叶轮区域采用旋转坐标系,其他区域采用静止坐标系。边界条件设置如下:进口应用总压进口条件,出口应用质量流量出口条件;壁面选择无滑移壁面;近壁区采用标准壁面函数。残差收敛精度设置为10-5。

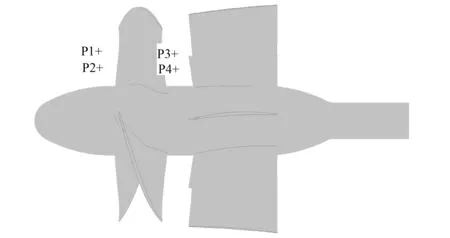

1.3.3 非定常计算及监测点设置

在非定常计算的过程中,叶轮每旋转3°所需要的时间设置为时间步长,叶轮旋转10圈作为非定常计算的总时间步长。选取最后的6圈作平均值并进行压力脉动分析。图3为4个压力脉动监测点的位置。

图3 监测点位置Fig.3 The positions of monitoring point

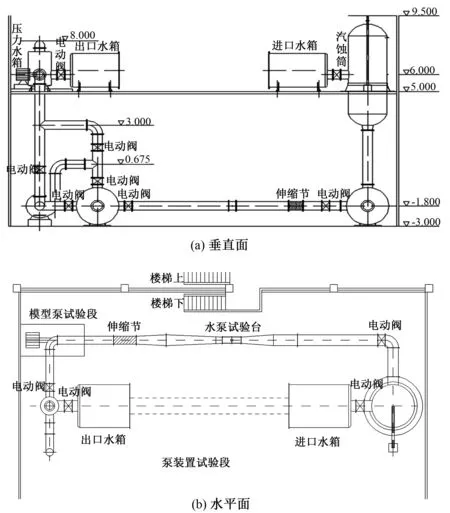

2 试验装置

本次试验在江苏大学流体机械质量检测中心的多功能闭试试验台上进行,并且参照《回转动力泵水力性能验收试验1级和2级》进行试验。试验装置示意图如图4所示。在进行轴流泵的空化性能试验中,取轴流泵效率下降1%时对应的NPSH值为临界空化余量NPSHc[1]。

图4 试验装置示意图Fig.4 Diagrammatic drawing of test equipment

3 计算结果分析

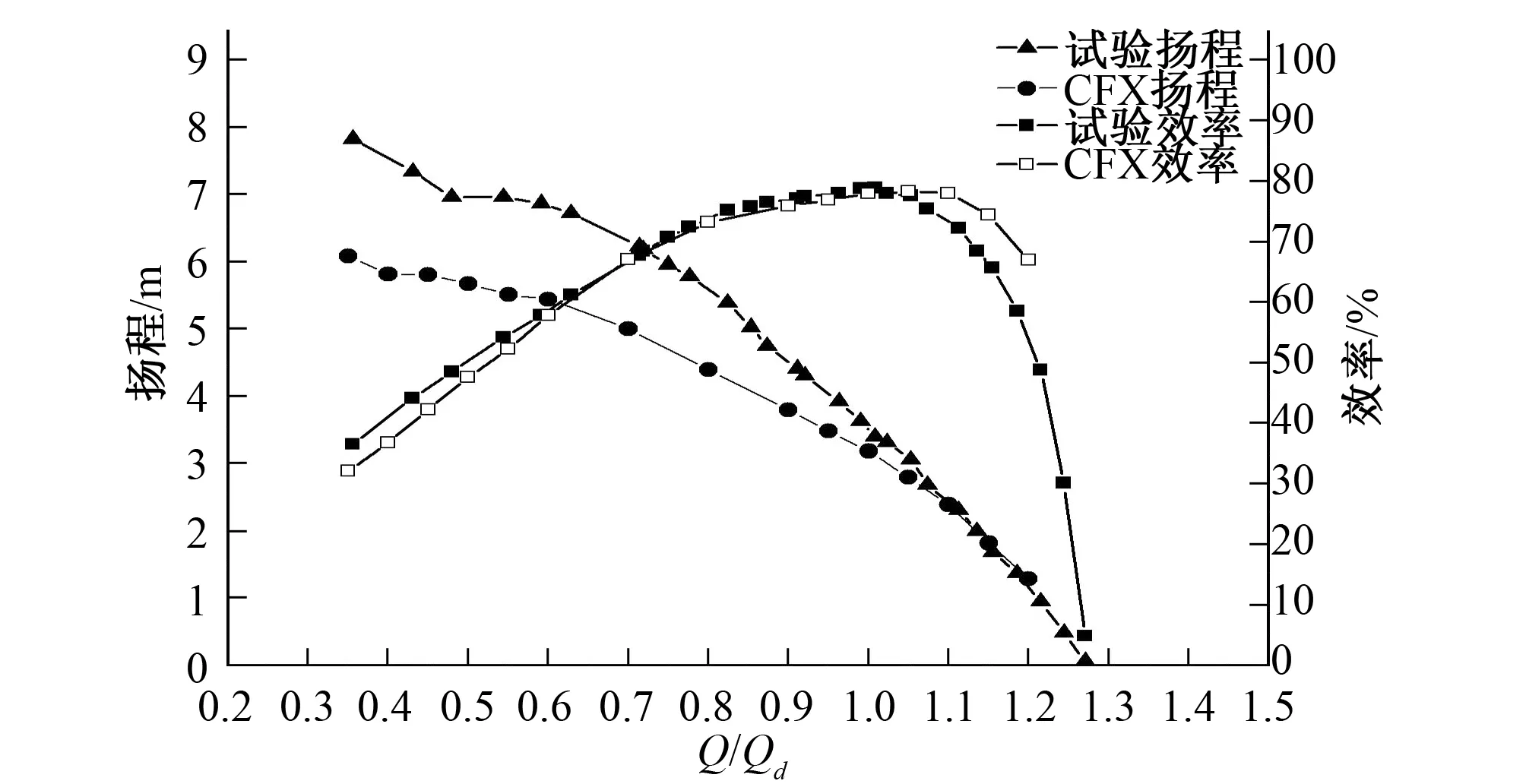

3.1 外特性对比

图5为模型泵段全流量下扬程、效率计算结果与试验值的对比,对比图5中扬程、效率曲线发现,两者总体变化趋势基本一致,扬程和效率的计算值在小流量和大流量下均与试验值存在一定误差,在最优工况点1.0Qopt,扬程、效率的相对误差最小,均小于1%。因此本次研究的数值模拟结果较为可信。

图5 外特性预测与试验值对比图Fig.5 Comparison of external characteristic curves between numerical and experimental results

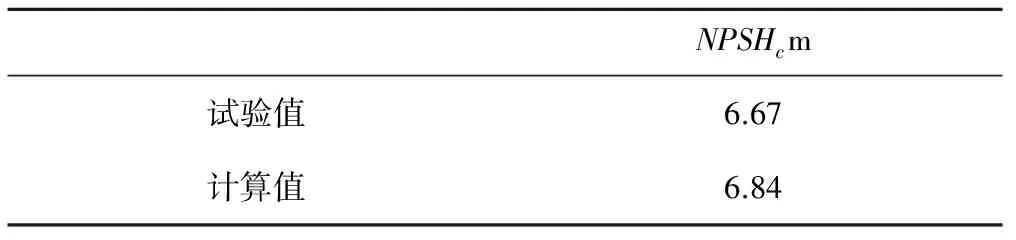

3.2 空化性能对比

图6为最优工况点1.0Qopt,轴流泵发生空化时的效率试验值与其计算值的对比结果。从该图中可以看出,空化轴流泵的效率计算值与其试验值曲线的趋势较为一致,随着NPSH降低,泵的效率也相应降低。

表2为计算临界空化余量NPSHc与试验值的对比结果。从表2中可知,NPSHc的计算值与其试验结果的误差为2.5%。在轴流泵空化数值模拟中,采用CFX默认的均相流空化模型,该模型忽略了所抽送介质中含空气量对空化发生的影响,因此该模型在预测轴流泵内部发生较严重空化时,数值模拟结果与试验结果存在一定误差。

图6 最优工况流量下空化性能曲线Fig.6 Cavitationperformance of the axial flow pump at BEP

NPSHc/m试验值6.67计算值6.84

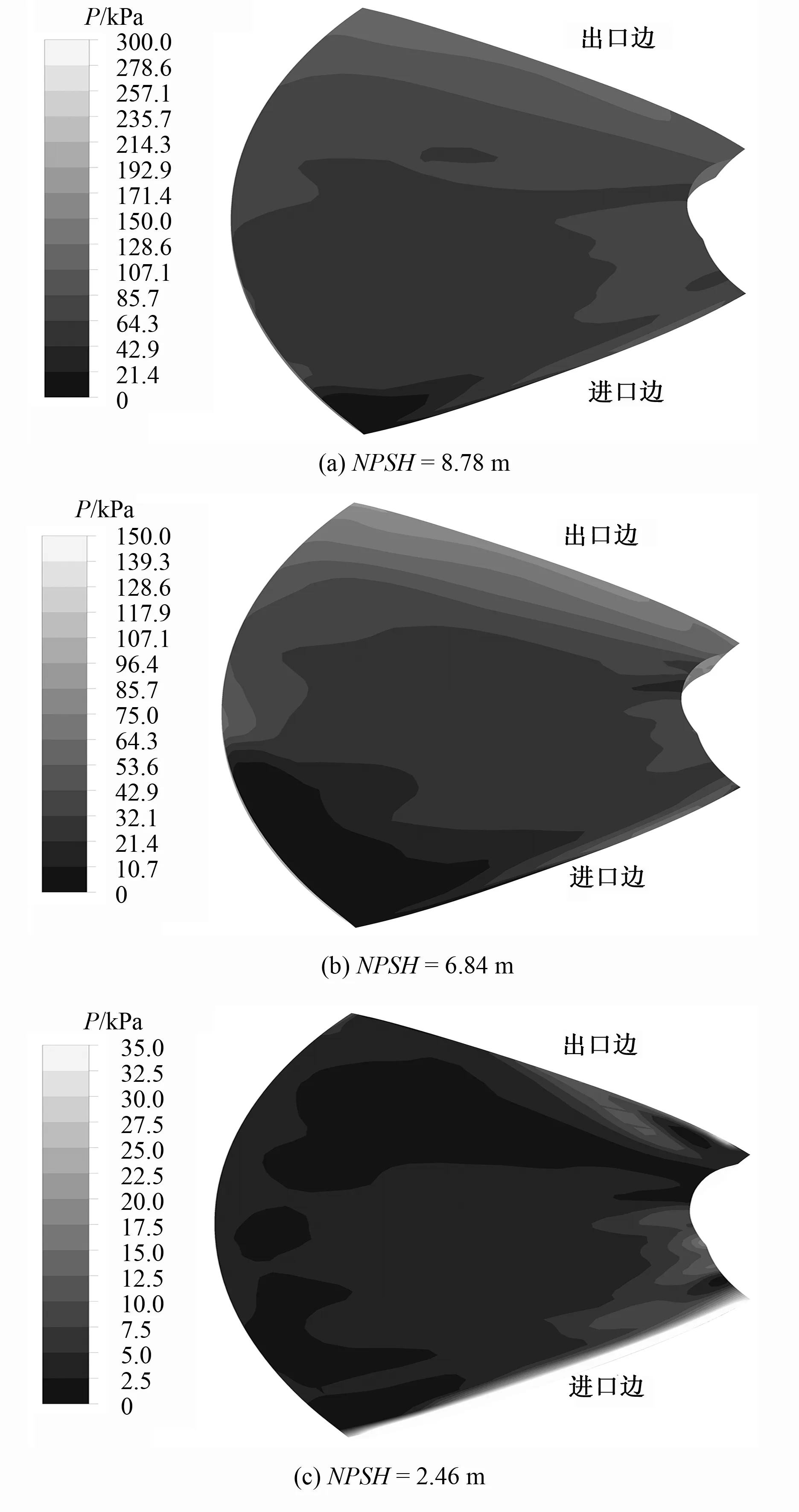

3.3 轴流泵空化特性分析

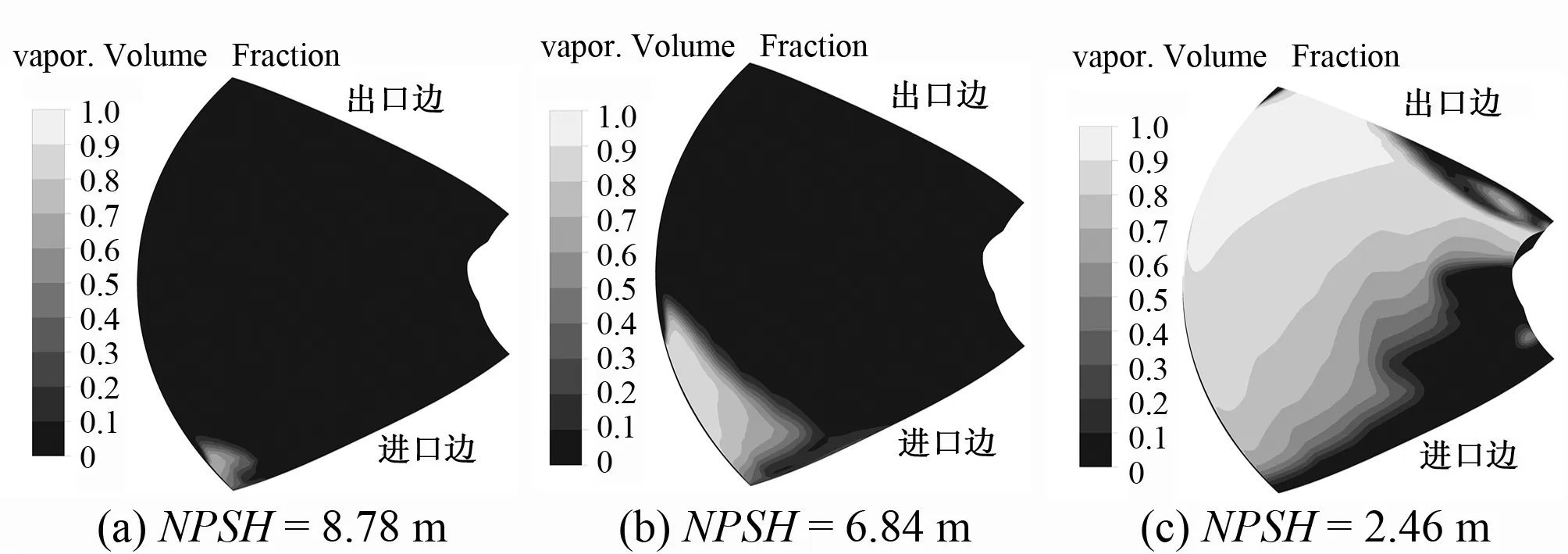

图7和图8分别是设计流量点工况下,3个典型工况点(未发生空化,NPSH=8.78 m、临界空化,NPSH=6.84 m、严重空化,NPSH=2.46 m)叶片背面静压分布和空泡体积分数的分布情况。由图7,图8可知,空化发生时,空泡首先在叶片进口边接近轮缘处出现,并且随着模型泵进口压力的逐渐降低,空泡跟随着主流方向并且向叶片中部区域发展,直至覆盖叶片背面绝大部分区域。

图7 叶片背面静压分布Fig.7 Static pressuredistribution on the blade suction side

图8 叶片背面空泡体积分数分布Fig.8 Distribution of vapor volume fraction on the blade suction side

3.4 空化工况下的压力脉动分析

3.4.1 不同监测点处的压力脉动特性

基于轴流泵内部空化流动的非定常数值计算结果,采用快速傅里叶变换(简称FFT)算法对各监测点的压力脉动结果进行频谱分析。压力系数定义为:

(4)

此外,叶轮转速为n=1 450 r/min,其轴频为fn=24.17 Hz,叶轮叶片数为3,则叶频为fb=72.50 Hz。

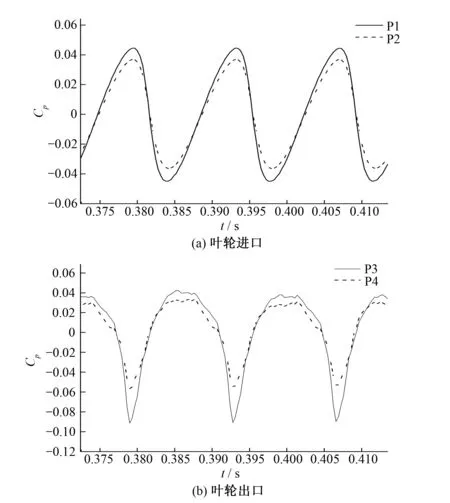

图9为空化余量NPSH=2.46 m时,不同监测点的压力脉动时域图。由图9中可知,叶轮进口和出口处监测点的压力脉动都具有明显的周期性,在一个周期内出现3个波峰和波谷,与叶片数一致。叶轮进口截面P1和P2点处的压力脉动趋势相同,但是P1点的压力波动相比于P2点偏大,这表明P1点附近的压力相对于P2点附近的压力更加不稳定。叶轮出口截面情况类似,仅存在数值上的差异。

图9 不同位置监测点压力脉动的时域图Fig.9 Pressure fluctuation in time-domain at different positions

3.4.2 不同空化余量的压力脉动特性

图10为P1与P3点在不同空化余量下的脉动时域图。从图10中可见:随着空化余量的减小,在叶轮进口的监测点P1的压力脉动,在不同空化余量下压力波动变化较小,这可能是由于空泡产生后随液流主流方向,朝着叶片出口运动,因此对叶片进口上游区域的监测点影响较小;而叶片出口下游区域的监测点由于受到从上游而来的空泡的影响,压力波动明显增强。

图10 不同空化余量监测点压力脉动时域图Fig.10 Pressure fluctuation in time-domain under different NPSH

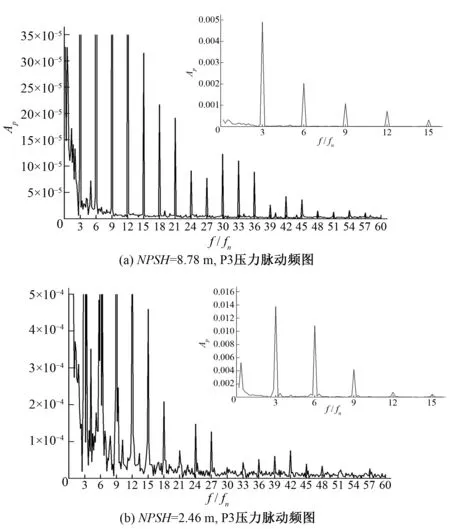

图11为叶轮出口处的监测点P3在不同空化余量下的压力脉动频域图。由图11可知,在不同空化余量工况下,P3点压力脉动的主频均为叶频,这说明P3点的压力脉动主要由叶频决定,且压力脉动主要集中在宽频范围为fb~4fb的频带中。谐频为叶频的倍数。随着空化余量NPSH的降低,叶轮出口监测点P3处的压力脉动幅值明显增加。

图11 不同空化余量下监测点压力脉动频域图Fig.11 Pressure fluctuation in frequency-domain under different NPSH

4 结 语

基于ANSYS CFX软件,应用SSTk-ω湍流模型和Rayleigh-Plesset的均相流空化模型,对一台在最优工况点下的轴流泵空化流场进行了定常与非定常数值模拟,结论如下:

(1)通过数值模拟可较准确地预测轴流泵扬程、效率以及空化特性,并且能够成功地预测出空泡的出现区域和发展过程。

(2)叶片背面空化发生经历三个阶段:第一阶段发生在进口边轮缘附近,此时空化区域面积较小;第二阶段空化区域面积快速增长,空泡随主流向叶片中部发展;第三阶段空泡区域随着空化余量的降低逐渐发展至叶片出口边,覆盖叶片背面大部分区域。

(3)空化发生后,叶片背面的压力明显降低, 致使叶片对输送液体的做功能力减弱, 最终表现为模型泵的外特性降低。

(4)叶轮出口压力脉动受空化发生的影响较大,随着空化余量的不断降低,其幅值明显增大,能量增强。不同空化余量下叶轮出口压力脉动主频为叶频,谐频为叶频的倍数。

□

[1] 关醒凡.现代泵理论与技术[M].北京:中国宇航出版社,2011.

[2] 王福军, 张 玲, 张志民. 轴流泵不稳定流场的压力脉动特性研究[J]. 水利学报, 2007,38(8):1 003-1 009.

[3] 施卫东,李通通,张德胜,等. 轴流泵叶轮区域空化特性数值模拟[J]. 农业工程学报, 2012,28(13):88-93.

[4] 施卫东,吴苏青,张德胜,等. 叶片数对高比转数轴流泵空化特性的影响[J]. 农业机械学报,2013, 44(11):72-77.

[5] 施卫东, 吴苏青, 张德胜,等. 叶顶形状对轴流泵空化性能的影响[J]. 农业机械学报, 2014, 45(9):101-106.

[6] 施卫东, 李通通, 张德胜,等. 不同叶顶间隙对轴流泵空化性能及流场的影响[J]. 华中科技大学学报自然科学版,2013,41(4):21-25.

[7] 张德胜, 吴苏青, 施卫东,等. 不同湍流模型在轴流泵叶顶泄漏涡模拟中的应用与验证[J]. 农业工程学报, 2013, 29(13):46-53.

[8] Hongxun C, Haifeng L, Fajia S, et al. Turbulent Models and Axial Flow Pump Performance Prediction[J]. International Journal of Turbo & Jet Engines, 2007,24(1):1-10.

[9] 张德胜, 吴苏青, 施卫东,等. 轴流泵小流量工况条件下叶顶泄漏空化特性[J]. 农业工程学报, 2013,29(22):68-75.

[10] 张德胜, 潘大志, 施卫东,等. 轴流泵空化流及其诱导压力脉动的数值模拟[J]. 华中科技大学学报自然科学版, 2014,(1):34-38.

[11] 汤方平, 张丽萍, 付建国,等. 轴流泵内部压力脉动数值预测及分析[J]. 排灌机械工程学报, 2013,31(10):835-840.

[12] 杨正军, 王福军, 刘竹青,等. 基于CFD的轴流泵空化特性预测[J]. 排灌机械工程学报, 2011,29(1):11-15.

[13] Nur-E-Mostafa, Karim M M, Sarker M M A. Numerical Prediction of Unsteady Behavior of Cavitating Flow on Hydrofoils using Bubble Dynamics Cavitation Model[J]. Journal of Applied Fluid Mechanics, 2016,9(4):1 829-1 837.

[14] 李 忠, 杨敏官, 高 波,等. 空化诱发的轴流泵振动特性实验研究[J]. 工程热物理学报, 2012,33(11):1 888-1 891.

[15] 李 忠, 杨敏官, 姬 凯,等. 轴流泵叶顶间隙空化流可视化实验研究[J]. 工程热物理学报, 2011,32(8):1 315-1 318.

[16] Mostafa N H, Mohamed A. Effect of blade angle on cavitation phenomenon in axial pump[J]. Journal of applied mechanical engineering, 2012,3(1):1-6.

[17] Arndt R E A. Cavitation in Fluid Machinery and HydraulicStructures[R]. Ann. Rev. Fluid Mech, 1981,13:273-328.

[18] 张德胜, 耿琳琳, 施卫东,等. 轴流泵水力模型压力脉动和振动特性试验[J]. 农业机械学报, 2015,46(6):66-72.

[19] Yanxia Fu, Jianping Yuan, Shouqi Yuan, et al. Numerical and experimental analysis of flow phenomena in a centrifugal pump operating under low flow rates[J]. ASME Journal of Fluids Engineering, 2015,011102,137(1):1-12.