某客车车架结构分析与优化

2017-03-10戚叶烽谢鑫马苗

戚叶烽++谢鑫++马苗

摘 要:客车车架作为整车的承载件,在设计之初有必要对其进行仿真分析,发现潜在的缺陷,为下一步的优化提供指导。本文从强度、刚度及模态三方面综合考量了车架的结构特征,其中强度及刚度选取了弯曲、扭转、转弯和制动这4大典型工况。最后对分析的结果进行了汇总和分析,提出可行的改进方案。

关键词:车架;仿真分析;结构特征

中图分类号:U463.82+2 文献标识码:A 文章编号:1005-2550(2017)01-0055-05

Analysis and optimization design of a bus frame structure

QI Ye-feng, XIE Xin, MA Miao

(Wuhan University of technology,institute of Automotive Engineering, Wuhan430070, China )

Abstract: As the load bearing part of the whole vehicle, the bus frame is necessary to simulate and analyze it in the early stage of design, finding the potential defects, which provides guidance for the optimization of the next step. In this paper, the structural characteristics of the frame are comprehensively considered from three aspects of strength, stiffness and mode. The strength and stiffness of the 4 typical working conditions of bending, twisting, turning and braking are selected. Finally, summarizing the results of the analysis, and the feasible improvement plans are put forward.

戚葉烽

现就读于武汉理工大学车辆工程专业硕士研究生,主要研究方向为汽车CAD/CAE/ CAM。

引 言

为了缩短汽车的研发周期、尽早的发现可能的设计缺陷、减少开发成本、提升效费比,当今汽车工业对整车以及各个子系统的研发手段、研发过程和评估手段等各个环节都提出了更严苛的要求。随着计算机的快速发展,运用CAE ( Computer Aided Engineering)对车辆进行仿真分析,为新产品研发阶段提供了理论依据与指导,有效地解决了大量实际工程问题[1]。其中有限元方法,可分析新产品的结构强度、刚度和模态等,发现设计缺陷,提供可视化的优化参考方案,从而提高了产品的可靠性。

本文运用CATIA按设计要求建立了某客车车身骨架的三维模型,并运用HyperWorks选取强度、刚度和自由模态进行整体评价,根据分析结果,提出了可行性的改进方案。具体的实施步骤如图1分析流程所示,该方法简便易行,能够为下一步的优化设计和实际生产提供指导。

1 模型的建立

将CATIA中建立的三维模型导入HyperWorks, 在进行网格划分之前,需要对模型进行处理。在如实的体现车架结构主要力学性能以及保障分析结果准确性的前提下,应尽量简化车身骨架结构的几何模型。这就要求在简化车架的过程中区分承载件、辅助承载件和工艺装饰件三种构件。对重要的承载件尽量不做处理,辅助承载件可适当的简化,工艺装饰件因简化略去[2]。

该车架主要由矩形钢和角钢等组成,均为薄壁结构,因此可以对其抽取中面,并划分中面网格。划分网格是十分重要的内容之一,网格质量的好坏直接关系到分析结果的准确与否。利用Hypermesh强大的网格划分功能,能根据需求划分出理想的网格,该车架模型的网格质量参数如表1所示。最后划分的车架网格模型单元数量为742553,其中三角形单元2118,节点数量为738364。

网格模型的杆与杆之间会存在间隙,需要按照车身骨架的实际连接方式定义各个杆件之间的连接。该客车的连接方式主要是焊接和螺栓连接,可分别用reb2单元和螺栓单元连接来模拟,如图2和图3所示。其中发动机、变数箱和传动轴等组件在其空间质心可用reb3单元与实际安装点定义螺栓连接。

客车主要采用的材料为Q235和L510,材料的属性如表2所示,通过建立属性卡片和材料卡片,赋予对应杆件的厚度和材料特性。

三维模型经过简化处理、抽取中面、划分网格、定义连接和赋予属性后得到了有限元模型,相应的有限元模型如图4所示:

2 模型加载与约束

准确施加模型载荷及约束是保证求解结果精确的重要步骤之一,要求对模型加载与约束因尽可能地符合实际情况。

2.1 模型加载

本文的客车载荷施加方法为使用刚性单元将各质量件的质心与其安装位置相连,以此来模拟实际工况下各质量件对车架的作用力[3]。影响该客车车架的质量件主要有:发动机、变速箱、备胎、座椅及乘员等,数据汇总如表3所示:

在进行强度、刚度和模态分析的时候,各部件的数据信息汇总于表2-4。

本文选取了强度、刚度及模态对车架进行了分析,其中强度分析选取弯曲工况、扭转工况、转弯工况和制动工况四种典型工况;刚度分析主要选取了静态变形、弯曲刚度及扭转刚度三种典型工况;模态分析选取了车架的自由模态进行分析,汇总于表4:

2.1 模型约束

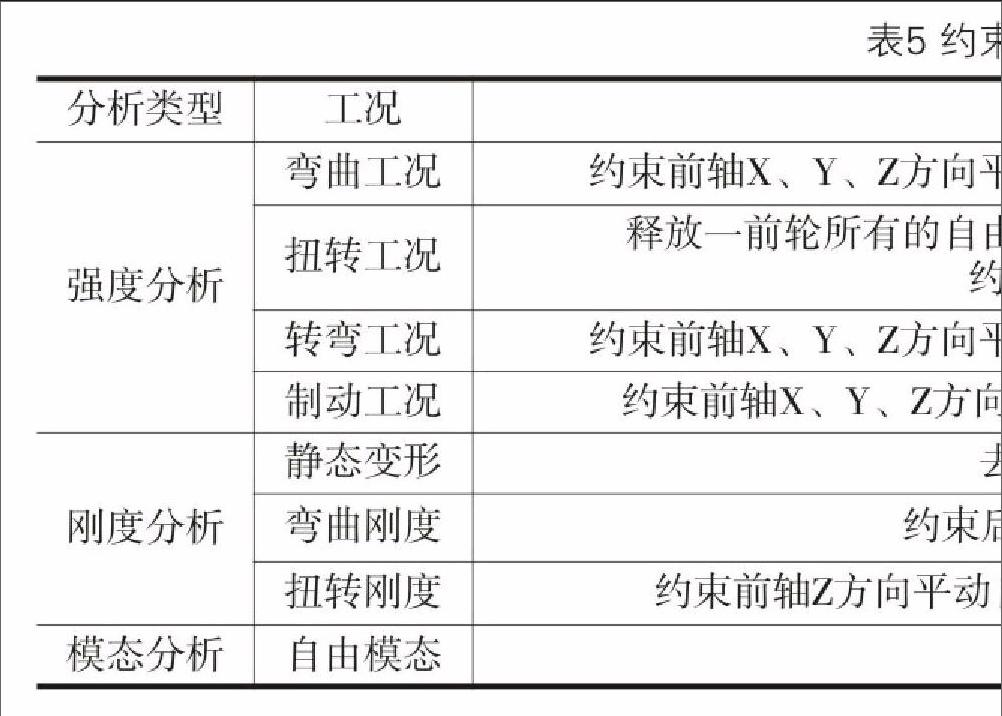

模型的约束同样选取了4种工况,各个工况下约束的自由度匯总于表5:

不同的工况下对应着不同的载荷和约束,在弯曲工况下进行强度分析时,加载和约束后的客车有限元模型如图5所示:

3 分析结果

3.1 强度分析结果

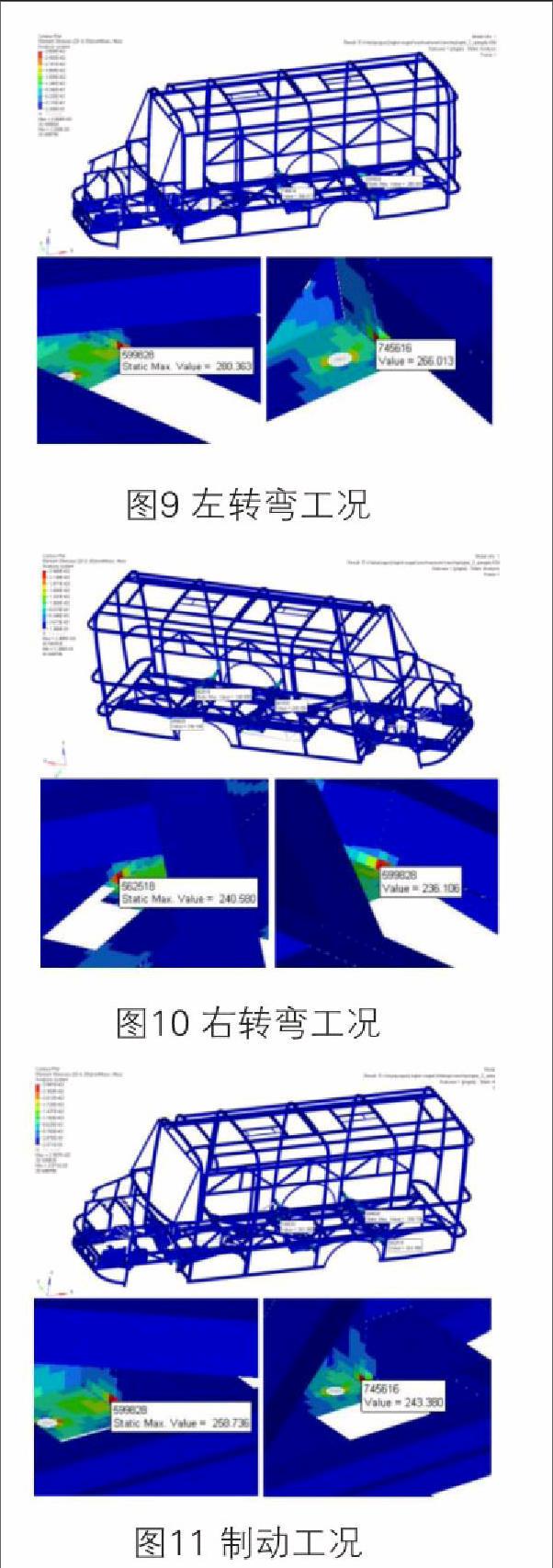

强度主要指材料抵抗破坏的能力,车架是整车的承载件,要求在车辆的运行过程中保证不会断裂,满足安全性的设计要求[4]。强度分析选取了弯曲工况、扭转工况、转弯工况和制动工况进行了分析,受力云图如下所示:

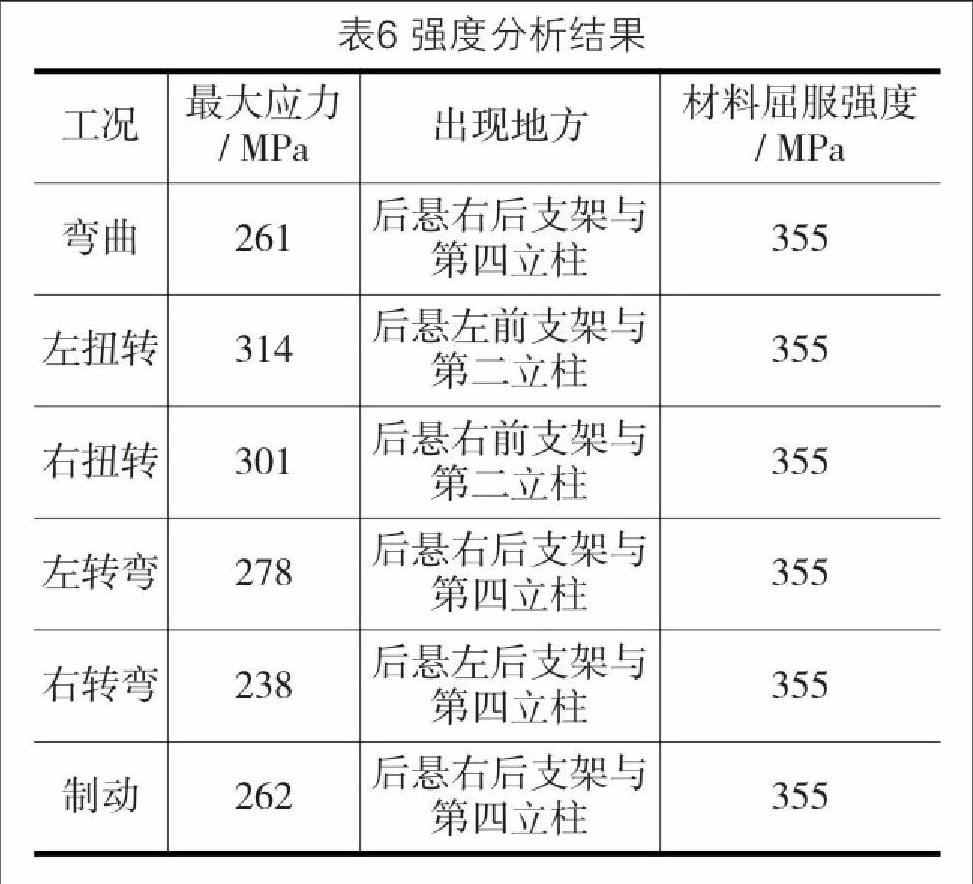

在各个不同的工况下,车架的受力情况不尽相同,但主要集中在了后悬,对各工况下的强度分析结果进行了汇总如表6所示:

按照厂家要求,底盘以上的车身骨架采用的材料是Q235,底盘采用的材料为L510。分析显示应力集中的区域都集中在底盘,这也与预测相符,所有部件完全处于材料允许范围之内。而且分析未考虑蒙皮等覆盖件,这些部件的加装会进一步提高车身的强度水平,该车架的强度满足设计要求。

3.2 刚度分析结果

刚度体表征了材料抵抗变形的能力,客车车架在设计之初对总变形提出了一定的要求[5]。与强度分析类似,同样选取了四种工况,对车架的刚度进行了分析,在此不累赘阐述,其结果汇总于表7所示:

根据相关国家标准和舒适性的要求,在设计之初厂家提出车架的最大位移量应小于10mm。而且分析未考虑蒙皮等覆盖件,这些部件的加装会进一步提高车身的刚度水平,该车架的刚度满足设计要求。

3.3 模态分析结果

分析自由模态主要是来评估车身骨架是否具有较好的动态特性,以避免共振,降低噪声及振动[6]。对车架有限元模型不做任何载荷和约束处理,分析其固有频率和振型,取前六阶如下图所示:

前六阶模态的频率和振型分析结果汇总于表8:

该车搭载新光华晨491QMB型号发动机,其怠速频率接近26HZ。分析显示车架的5阶频率接近发动机的怠速,在后续的改进中应予以高度关注。

4 总结

文章对客车的白车身骨架设计进行了仿真分析,其结果可为工程师及研究人员提供一定参考。

强度分析方面,应力集中区域主要分布在后悬支架与立柱的焊接处。因此在实车试验中要注意该部位的实际测试结果,进行重点分析。另外,构件虽然没超出材料的屈服极限,但局部区域在4种工况下表现出了较大应力,建议进行加强处理。

刚度分析方面,4种工况下的计算结果都体现了车架具有较高的刚度水平,满足厂家的设计要求。

模态分析方面,客车车身的低阶频率应处于11-33Hz范围内,而由计算的结果完全处在要求的范围内。但是,第五阶频率为26Hz,与发动机怠速频率相近,为避免共振,建议适当调节怠速的转速,并对发动机安装支架做加强处理。

参考文献:

[1]徐晓娜.微型客车车身有限元分析及车架结构优化[D].南京:南京航空航天大学,2009.

[2]马迅,盛勇生.车架刚度及模态的有限元分析与优化[J].客车技术与研究,2009,(4):8-11.

[3]李阳.基于Hypermesh有限元分析的轻型货车车架的轻量化研究[D].武汉:武汉理工大学,2015.

[4]刘鸿文,林建兴.材料力学[M].北京:高等教育出版社,2010.

[5]司豪杰,田哲文.基于Workbench的客车车身骨架模态分析[J].北京汽车.2013(4):9-12.

[6]李兵,何正嘉.Hyperworks设计仿真与优化[M].北京:清华大学出版社,2008.