1 7 0 0 R 1轧机油膜轴承回油系统改进

2017-03-09徐平沈强

徐平,沈强

(1.辽宁省鞍山市鞍钢教育培训中心;2.辽宁省鞍山市鞍钢热轧带钢厂,辽宁 鞍山 1 1 4 0 3 2)

1 7 0 0 R 1轧机油膜轴承回油系统改进

徐平1,沈强2

(1.辽宁省鞍山市鞍钢教育培训中心;2.辽宁省鞍山市鞍钢热轧带钢厂,辽宁 鞍山 1 1 4 0 3 2)

本文简要叙述了1 7 0 0生产线上R 1轧机油膜轴承系统的组成和工作原理,对R 1轧机传动侧上辊油膜轴承回油视窗设计不合理的问题进行了分析和改进,改善了设备的使用性能及安全性能,降低了油品消耗,避免了环境污染,延长了设备的使用寿命。

油膜轴承;回油视窗;联轴器

鞍钢热轧带钢厂1 7 0 0机组移迁改造投产于2 0 0 0年,R1轧机是利旧原半连轧厂搬迁设备,具备开坯和粗轧能力。由于产品结构形式的变化,于2 0 0 0年1 2月进行了首次设备改造,其牌坊及R1轧辊平衡系统完全利旧,轧机规格由2 8 0 0 mm改成1 7 0 0 mm。主传动系统除齿式连接轴加长8 5 0 mm外,其余完全利旧。R1轧机压下原联合减速机改成了单独式HWS—8 0 0球面蜗轮蜗杆减速机,丝杠改为花键滑动式,丝母及压头利旧,并于2 0 0 6年改造了E 1立辊轧机,使其完全具备了万能轧机的功能。

为了改善产品质量,在R1轧机入口新设计增加了高压水除鳞装置,使钢板的表面质量有所提高。R1轧机轧辊换辊系统仍然是2 0世纪5 0年代的设计方式,完全利旧,R1轧机前、后推床是利旧改造设备,将R1轧机推床最大开口度,由原2 8 0 0 mm改为最大开口度1 7 0 0 mm,R1轧机前、后推床在轧制过程中起到导位、对中作用,使中间坯与轧制中心对中,配合E 1立辊轧机和R1轧机的轧制,最终将通过工作辊道输送到下道工艺流程。

1 轧机工作情况介绍

热轧厂1 7 0 0生产线上使用的是R1二辊可逆式粗轧机,由于R1轧辊工作负荷重而变化大,因此要求轴承摩擦系数小,具有足够的强度和刚度,而且要便于更换轧辊,因而轧辊采用油膜轴承式滑动轴承,依靠油膜支承轧辊,并保持轧辊在机架中的固定位置。

R1油膜轴承润滑系统技术参数如表1所示。

2 故障现象

2 0 1 4年1 0月,轧机在轧制工作过程中,发现传动侧上轧辊轴承处有油液外漏现象,严重时并导致上道工序连铸机停浇事故,影响正常生产。经检查发现轧辊轴承处发生泄漏,造成油箱液位下降,液位低报警停车。这种漏油情况时有时无,并造成大量的油液损耗,也给环境带来不必要的污染。还有另一种情况,轧辊的回油管被轧辊前机架辊联轴器磨坏,造成漏油,同样也会造成不良后果。

3 故障分析

表1

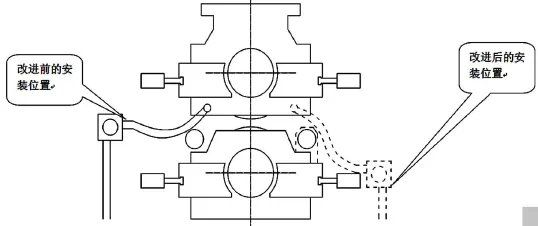

图1 改进前后的示意图

经过技术分析,检查发现,由于1 7 0 0生产线上R1轧机传动侧上辊油膜轴承润滑系统回油视窗设计不合理,回油窗安装的位置偏高,与轧辊中心线高度平行。另外,回油窗安装在入口侧机架辊联轴器旁,上辊的回油管总是与机架辊联轴器干涉,造成回油管被转动的机架辊联轴器磨坏,从而造成漏油。由于油膜轴承油粘度较高(M4 6 0#),冬季轧机上回油温度低,油液不易流动,也使得回油不畅。通过技术人员的分析并计算,提出确定了问题的解决方案,将回油窗安装在出口侧机架辊联轴器旁,重新测量确定回油窗位置,并实施改进。

4 故障解决

根据事故现象及现场实际情况,制定了改进最终方案并实施订购备件;利用2 0 1 5年4月年修长时间停轧进行改造;现场实施安装,打压试验;进行模拟试验后,无异常投入正常使用。具体改进内容是:重新设计管路位置,经与轧辊技术人员协商,轧辊传动侧回油管方向由入口侧改为出口侧,并在轧机出口侧重新铺设管路,利用原有管路进行改进,安装回油视窗1台,铺设油膜回油管路φ6 5×4白钢管3 m,φ6 4Ⅲ×1 6 5 0胶管一根,φ6 5管夹1个,将回油视窗安装在出口机架辊联轴器下方,入口侧回油管废除盲堵作为备用管线,制作回油管保护罩一个(1 0 mm钢板3 0 0×5 0 0),安装在出口机架辊联轴器的上方,防止回油胶管被出口机架辊联轴器磨坏。改进前后的示意图如图1所示。

5 效益计算

安装一台回油视窗共计5 0 0 0元;改进所需材料费用约5 0 0 0元;人工费用约1 0 0 0 0元;合计费用2万元。

改进后实现回油顺畅,减少油管刮磨现象发生,从而避免漏油,降低油品消耗,避免环境污染,降低成本。节约油膜轴承油M4 6 0:每月节约2 0 0 0 L,每1 0 0 0 L油膜轴承油约3万元,由于冬季泄漏严重,夏季较轻,故只计算5个月。

合计每年节约:2×3×5=3 0万元。

泄漏和磨损造成的事故时间每月大约3 h,每小时大约轧制2 0块钢板,每块钢板2 0 t,每吨利润约2 0元,也只计算5个月。每年节约:3×2 0×2 0×2 0×5=1 2万元。共计每年可节省:3 0+1 2≈4 2万元。

6 改进效果

实施改进后,由于彻底改变了回油窗的位置,避免了回油胶管与机架辊联轴器刮磨现象发生,防止了漏油,降低了油品消耗,避免环境污染,节约了生产成本;即使在冬季温度低的情况下,也能达到回油顺畅,从而防止由于回油不畅所引起的轧辊漏油现象。

7 结语

经过8个多月的现场实际使用,R1轧机传动侧上辊油膜轴承主轴平衡润滑系统工作正常,回油胶管与机架辊联轴器无刮磨现象发生,防止了漏油,只需要周期检查回油窗与回油胶管并周期更换备件即可。

[1]黄迷梅.液压气动密封与泄漏防治[M].北京:机械工业出版社,2 0 0 4.0 1.

[2]张群生.液压传动与润滑技术[M].北京:机械工业出版社,2 0 0 4.0 2.

[3]陈榕林.液压技术与应用[M].北京:电子工业出版社,2 0 0 2.0 3.

T H 1 3 7

A

1 6 7 1-0 7 1 1(2 0 1 7)0 1(上)-0 0 5 9-0 2