浅析光纤激光切割中提高激光喷嘴的使用寿命的桥位工艺

2017-03-08刘正阳

刘正阳

(湖南科技职业学院,湖南 长沙410118)

激光切割机的发展日新月异,在薄板切割中,光纤激光切割机凭借着无耗材、速度快、加工效果精致等特点在行业内应用不断普及,激光头的使用和维护成为用户接触频率较高的组件之一,激光喷嘴是激光头最前沿的激光加工利器[1]。在激光切割过程中,在传感器的保护下,理论上喷嘴垂直方向不可能撞到铁板,走刀中与被切割铁板保持一定的间隙,但实际中,喷嘴在高温光束及高速氧气或空气通过的情况下,时常与钢板接触甚至碰撞,喷嘴孔经常要停机维护更换,降低生产效率及加大激光喷嘴的损耗。本文结合切割机床特点,从切割排版的桥位工艺入手,降低板材与喷嘴的碰撞率,从而加大喷嘴及激光头组件的使用寿命,减少维护及更新零配件的成本。

1 激光喷嘴失效分析

激光喷嘴一般为紫铜或铜合金精车而成,此为单层喷嘴;喷嘴前端面镀上一层铬,为双层喷嘴,喷嘴孔径有φ1.0~3.0 mm,设5°倒锥孔等。很显然这种喷嘴散热性强,不易粘熔渣,制造方便。但喷嘴制造工艺及机电性能的缺点,容易发生以下失效形式:

(1)喷嘴前面熔蚀,孔径变大或变形

铜合金材质偏软,熔点低,喷嘴面易被碰擦变形,非镀铬喷嘴面易接触熔渣熔蚀,倘若熔蚀点发生在孔径内圈边缘,形成积屑瘤(高速气流无法吹出),从而影响激光束的方向和能量,影响割缝精度及缝面质量[2]。积屑瘤形成变大后,在高温及高速气流的冲击下脱落,孔径边缘部分少部分材料随之脱落,时间长了,孔径变大或者变形,影响激光束的聚焦调整。

(2)喷嘴孔变形,熔渣颗粒损坏内部镜片

切割加工中,激光头在垂直方向上受到碰撞后,有传感器识别保护停机;但水平方向碰到翘起来的钢板,受力重,传感器感应而停机,喷嘴底端孔变形,激光头偏斜,激光束偏摆,无法继续切割;受力轻,传感器不足以感应停机,则喷嘴孔在钢板紧密接触下,完全“浸”在熔渣中,高速气流吹起熔渣四溅,这时细微熔渣颗粒或者汽化金属倒灌进入激光头内部,形成金属粉尘,遮挡、损坏内部镜片薄膜,影响激光束通过,降低切割质量。用户经常要停机对激光头进行拆卸清洗除尘或者更换零部件,调整激光束焦距等,大大降低了耗材的使用寿命及增加了维护保养成本。

2 切割排版桥位工艺

光纤激光切割机机床托料平台都是锯齿状的,锯齿尖点排列间距离约(60×30)mm,进行激光切割加工时,板料被锯齿状的支撑条托住,这样在切割时就不会伤到托料台了。

在切割过程中,钢板的厚薄、材质的软硬、钢板的平整度以及应力变形都会影响切割的质量,就切割钢板时为避免发生翘曲而采用的桥位工艺归纳为以下几点:

(1)切割零件轮廓大小

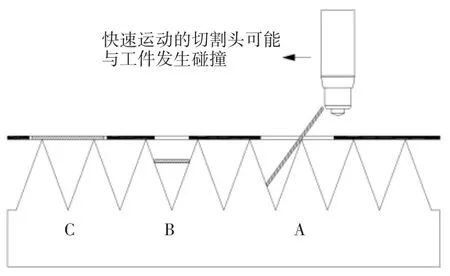

如果被切割下来的零件不够小,不能从支撑条的缝隙中落下,或者如果又不够大,不能被支撑条托住,则可能失去平衡翘起,如图1—A工位所示。而此时高速运动的切割头可能与之发生碰撞,轻则停机,重则损坏切割头,造成不可修复的损伤。如上所述激光喷嘴失效分析。

如果被切割下来的零件比较小,切割后直接从支撑条之间的空隙落下,如图1—B工位所示。尽管这种零件没有碰到激光喷嘴,但零件掉到机床下面的废料收集箱,后期的清理工作比较麻烦。

如果被切割下来的零件比较大,切割后直接搁置支撑条上面,如图1—C工位所示。

图1 切割零件状态图

上述三种不同大小的零件在切割完后,零件及废料搭边需一起从支撑条上移出,这时候散落的零件需要人工逐个拿出或者从支撑条之间的空隙掉落,大大增加了人工成本和时间成本。

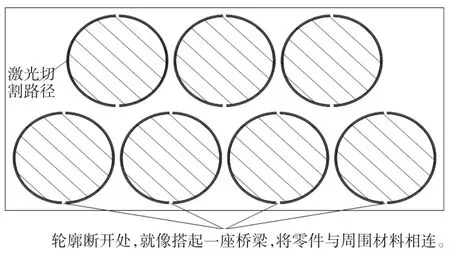

为了避免发生这种问题,于是采用了利用桥位(微连)的切割工艺。如图2所示,在对图形进行激光切割编程时,有意将封闭的轮廓,断开若干处,使得切割完成后零件与周围的材料粘连在一起,不致掉落,这些断开处,就是桥位。也称为断点或微连。一般相同零件的桥位位置尽量统一,避免零件毛刺多样化和影响切割编程效率。

图2 桥位工艺图

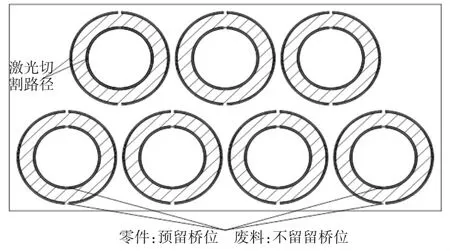

桥位处断开的距离,约0.2~0.5 mm,与板料的厚度成反比。基于内轮廓(废料),与母材断开了,叫断点;基于外轮廓(零件),与母材相粘连,叫微连。桥位将零件与周围材料连在一起,成熟的编程软件,可根据轮廓的长度,自动加上合适数量的桥位。还能区分内外轮廓,决定是否加桥位,使不留桥位的内轮廓(废料)掉落,而留桥位的外轮廓(零件)与母材粘连在一起,不掉落,从而免去分拣的工作。如图3所示。

图3 废料与零件的桥位工艺图

(2)切割板材应力

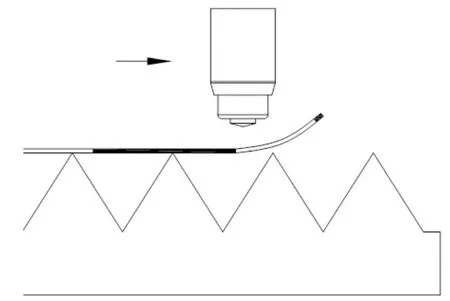

光纤激光切割一般加工Q235及不锈钢板材,钢板厚度0.5~20 mm,切割工作时,金属材料在激光束的聚焦下,迅速加热汽化,进而蒸发形成空洞,激光束移动,不断形成的孔洞形成连续宽度很窄的切缝[2],切缝一般只有0.1~0.5 mm,钢材局部升温快,热量被传导得少,特别小于0.5 mm的不锈钢,往往在切割的零件或者搭边的窄小处发生应力集中翘曲,严重时翘曲部分板材堵住激光喷嘴或者被激光喷嘴撞击,导致钢板走位或者激光喷嘴损坏,如图4所示。成熟的编程软件,可根据轮廓的长度,按数量或者按间隔距离进行微连设置。微连的地方实际切割时不开光(激光头运动),可以确保整个图形加工完成不掉落或翘曲。

图4 切割板材翘曲示意图

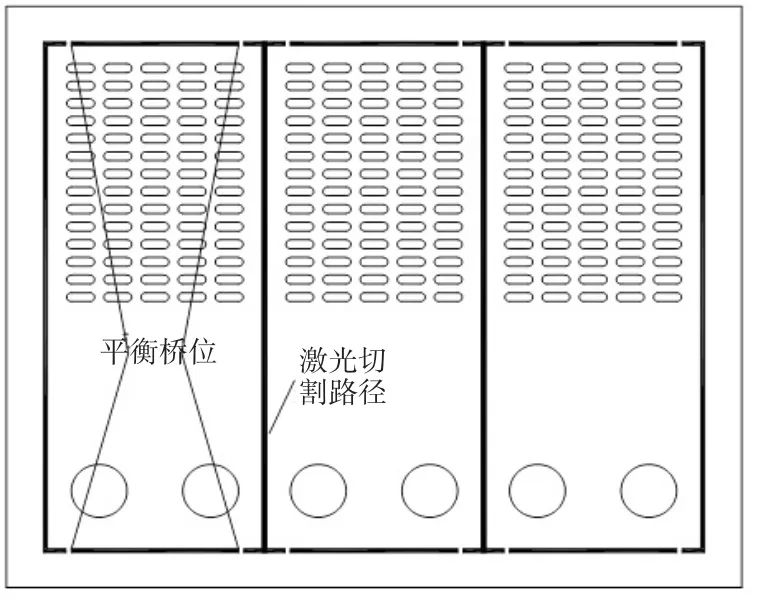

为了避免发生这种问题,于是采用了利用桥位(微连)的切割工艺,如图5所示。成熟的编程软件,可根据轮廓的长度,按数量或者按间隔距离进行微连。微连的地方实际切割时不开光,可以确保整个零件加工完成不掉落,零件或者搭边翘曲变形小。当然优秀的激光加工技术员可以根据实际出发,人工设置微连的地方,尽可能地减小零件和搭边的翘曲变形量,从而保护激光切割头零部件。

图5 平衡桥位防翘曲示意图

3 结束语

本文以设置桥位工艺的钣金激光切割排版为切入点,初浅的分析了激光喷嘴与钢板或零件碰撞的原因,通过在零件排位时,设置桥位工艺连接,减少了零件翘起或者钢板翘曲的情况发生,降低其激光喷嘴碰撞的几率,提高喷嘴及激光头组件的使用寿命,减少维护及更新零配件的成本。另一方面,钢板的材质及厚度,加工设备的传动机构、托料平台等,都会综合影响钢板的翘起。因此在实际生产过程中,要统筹兼顾各个影响因素,扬长避短,才能高效、高品质、低成本的完成各项工作,提高市场竞争力。

[1]王 雷.激光切割不锈钢工艺浅析[J].科技创新与应用,2013(4):105-106.

[2]杨苏庆.激光切割板材的关键技术[J].机械制造与研究,2007,36(6):68-70.