基于D E F O RM刀具磨损有限元仿真分析

2017-03-08张南洋

张南洋

(江苏安全技术职业学院 机械工程系,江苏 徐州221001)

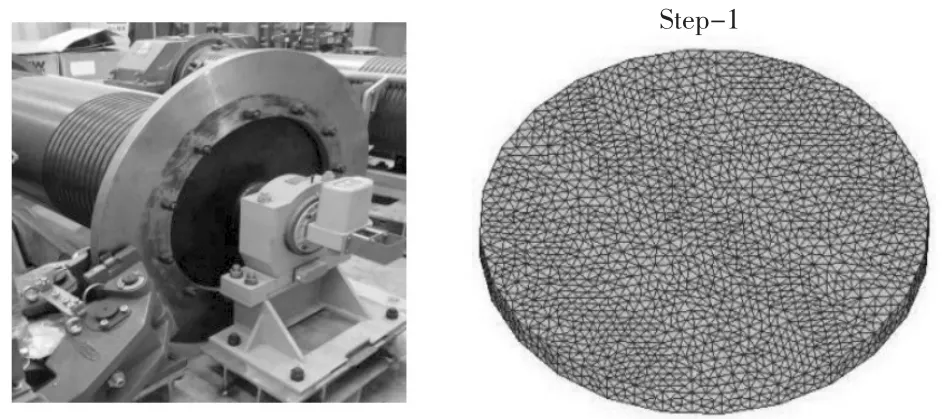

ZK514型卷筒制动盘主要用于桥式起重机阳江核电厂装卸燃料设备上,做安全制动器使用,如图1所示。属于中批量生产对象,制动盘直径为910mm,材料为Q235-B,弹性模量为201 GMP,密度为7.8 g/cm3,泊松比为0.273.通常一个制动盘切削用时约为6 h,其中车削大约占70%.

图1 制动盘及有限元模型

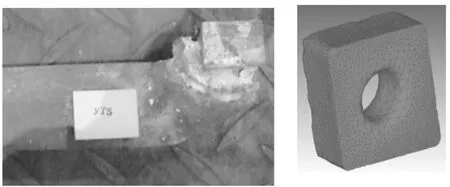

YT5车刀抗冲击及抗震性好,适合碳素钢与合金钢加工以及工况相对较差、加工余量较大时的粗加工,该刀具在制动盘生产加工中被广泛使用,如图2所示,刀具详细的参数见表1.

图2 刀具及有限元模型

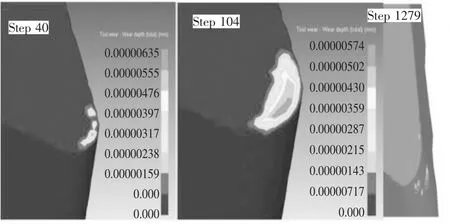

表1 Y T5车刀主要参数

在追求较高产量的目标下,切削参数设置不合理导致刀具过早磨损。本文采用DEFORM-3D软件,以YT5刀具切削ZK514型制动盘作为研究对象,进行仿真加工,得出刀具在两组切削参数下刀具磨损情况。

1 前处理设置

在DEFORM-3D中,设置加工类型为车削,系统单位选择国际单位制,仿真模式为热传递和变形,迭代方法选择直接迭代法[1]。刀具为WC硬质合金,型号为DNMA432,材料类型设置为刚性,刀具划分30 000个网格。制动盘材料为Q235-B,弹性模量E=2.1× 1011 N/m2,泊松比 μ =0.274,质量密度=7 830 kg/m3,工件选择塑性体,采用绝对网格尺寸,最小网格尺寸为进给量的25%.定剪摩擦因子0.6,热传导系数为43 N/sec/mm/℃,刀具起初温度为20℃.步数存储增量25,总共模拟步数为1 500步,切削弧长6.5 mm.

为便于在后处理中查看刀具磨损情况,使用Usui模型来计算刀具磨损,如公式1所示。依据经验值,实验校正因子a、b分别取0.000 000 1和855[2]。将优化参数组合(νc=150m/min、f=0.33mm/r、ap=1.5mm)和经验参数(νc=125m/min、f=0.2mm/r、ap=1mm)两组数据,分别输入到切削参数对话框中,完成前处理设置。

式中,W为磨损深度;P为界面压力;ve为滑动速度;T为绝对界面温度。

2 后处理分析

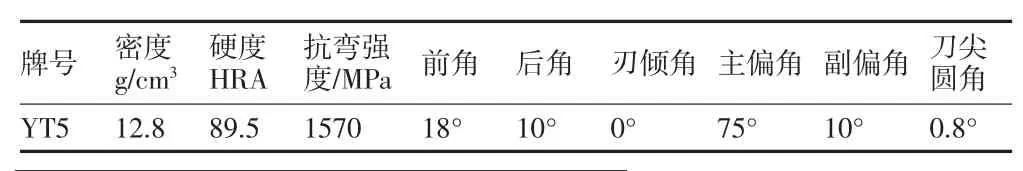

从图3可知,刀具磨损首先发生在刀尖切削工件位置,等量磨损值连成的曲线呈现不规则闭合线,闭合线形状由工件形状、刀具划分网格数、硬度以及选取的步数值等多种因素共同决定,磨损量由内到外依次不规则递减,随着切削时间延长磨损值不断增大,刀具后刀面开始出现磨损,磨损量与切削时间近似地成正比列增加[3]。

图3 不同时间步下刀具磨损深度

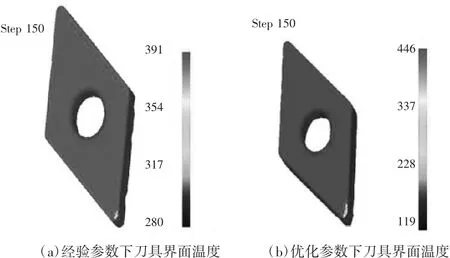

图4是两组不同参数下刀具界面温度,从图中可以看出,切削过程中产生的热量主要集中在刀尖位置。a图是采用经验数据下模拟刀具界面温度试验,从整个模拟过程来看,温度随着时间步数不断在升高,到达391℃后,趋于平稳。在b图中由于切削参数比a图的切削参数要大,从而b图中刀具界面温度比a图的高55℃.

图4 两组切削参数下刀具界面温度试验

图5是两组不同切削参数下刀具磨损深度仿真试验,在同等条件下,经验参数下刀具磨损最大深度为0.000 002 96 mm,优化参数下刀具磨损最大深度为0.000 003 32mm,数值几乎相当。

图5 两组切削参数下刀具磨耗率试验

3 结论

本文研究中采用YT5硬质合金刀具车削ZK514型卷筒制动盘,通过刀具磨损试验,在给定优化后切削参数范围内,刀具耐用度在制动盘加工中均满足加工要求。综上所述,对于给定的切削深度和进给量组合,在特定的切削速度范围内,刀具的损耗是安全、可预测且可控制的,加快的刀具磨损并不会过度增加切削成本。以上试验结果验证,研究获取的优化参数是可行、合理的,具有较好的实用性。

[1]魏效玲,王剑锋.基于DEFORM的刀具几何参数与切削力关系的研究[J].组合机床与自动化加工技术,2014,11(11):11-13.

[2]韦 联,周利平.基于Deform 3D的金属车削过程仿真[J].工具技术,2010,44(8):29-33.

[3]陆剑中.金属切削原理与刀具[M].北京:机械工业出版社,2006.