基于A D A M S振动仿真的传动系统振动问题整改

2017-03-08黎仕增张德华蒋银静

黎仕增,张德华,周 伟,蒋银静

(1.广西机电职业技术学院,广西 南宁530007;2.柳州铁道职业技术学院,广西 柳州 541007;3.北海职业学院,广西 北海 536000)

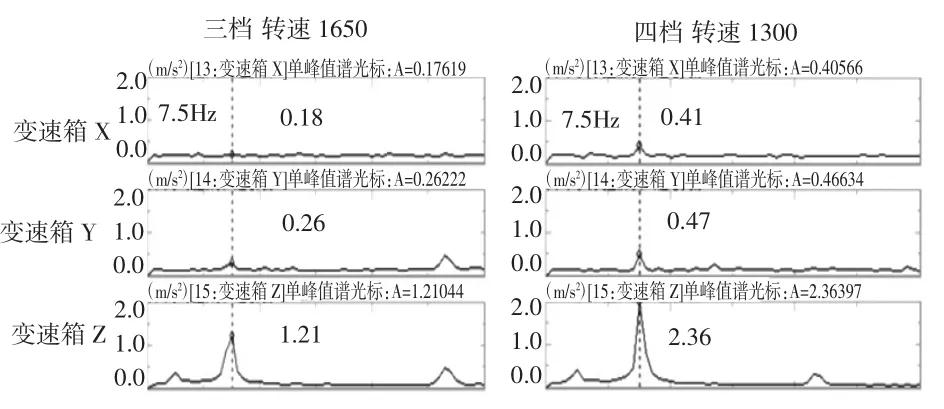

某6X2牵引车在重载爬坡约10 km/h车速时出现变速箱振动比较严重,严重影响了整车的舒适性。为了准确了解实际情况对实车进行现场测试,测试结果如下图1所示。

图1 重载爬坡(10k m/h)行驶振动测试结果

从上面的测试结果可以看出,当重载爬坡在10 km/h车速时Z向的振动加速度明显出现了一个很大的峰值,Z向明显大于X、Y向振动。同时对平路工况进行测试,结果表明平路振动量约为爬坡时各方向振动量的1/5~1/6.

1 理论分析

由于此车型的传动轴采用不等速万向节连接,根据其特性,传动轴转动时会产生2阶振动,2阶振动大小跟传动轴夹角及传递的扭矩大小有关[1],采用如下计算公式可以计算出1阶频率[2]。

式中,n为传动轴理论平均转速;R为驱动轮滚动半径,为0.496 m;V为行车速度10 km/h;i是驱动桥总传动比为4.11;2阶为一阶频率的2倍,约为7.34 Hz,此频率与测试出现的振动频率7.5 Hz非常接近。

经计算在同车速10 km/h下,爬坡时传动轴需要输出的扭矩与平路行驶的比值约11倍[2]。车辆在虽然都有7.34 Hz的振动,但振动的幅值相差11倍,此振动相对于变速箱来说为激励输入,因此会导致变速箱振动明显增加。

同时由于在此频率下出现了振动峰值,判断动力传动的悬置系统某一阶固有频率可能接近于此7.5Hz.

2 系统固有模态仿真分析

在ADAMS中建立如下的振动仿真分析模型如图2所示。

图2 动力传动系统振动仿真分析模型

如2图所示,在ADAMS中建仿真分析模型已经实际的动力传动及模型参数(发动机、变速箱、传动轴质量及惯性参数和悬置参数及传动轴夹角)[3,4]。

对建立的仿真模型进行系统固有模态分析,分析结果如下表1所示。

表1 系统固有模态分析结果

从上面的结果可以看出,动力传动系统在7.83处出现Z向振动即发动机变速箱体上下振动,此系统的固有频率与传动轴输入到变速箱的振动激励频率7.34 Hz非常接近,会导致变速箱振动响应增大。

在固有模态分析的基础上,进行激励频域响应分析,激励输入位置为传动轴2的末端(参见图 2),大小为单位扭矩激励正弦扫频,提取变速箱的振动各方向响应(具体位置见图 2)[3,4,5]。频率响应分析结果如下图3所示。

图3 系统振动频域响应分析结果

由上图看出变速箱的Z向振动在7.8 Hz处出现了大的峰值,且Z向的响应要比X、Y向响应都要大,虽然图中Z、Y向在3.5 Hz的出现波峰但实车在行驶过程中的变速箱受到的激励频率为7.34 Hz远大于此频率的因此实车不会出现3.4 Hz的大的振动响应,与实际测试结果(见图1)趋势吻合。

3 各整改方案仿真分析对比

基于前面的理论分析和动力学振动仿真分析结果。提出如下的改进思路:(1)减少传动轴万向节传动夹角,从而减少传动轴的振动,以此减少变速箱受到的激励输入,最终改善变速箱的振动;(2)改变变速箱处的悬置软垫支撑,使系统的固有模态频率避开7.8 Hz,从而改善变速箱在此频率下的隔振效果;(3)加速传动轴夹角的同时改变变速箱出的悬置支撑。

依据整改思路1:只改变传动轴夹角设计,改进前后夹角数值如下表2所示。

表2 传动轴夹角整改对比值

传动轴夹角具体含义如下图4所示。

图4 传动轴夹角示意图

对传动轴夹角减少前后进行单位激励输入频域响应对比分析,分析结果如下图5所示。

图5 传动轴夹角前后频域响应分析对比

从上面的图对比可以看出,系统明显在Z向的振动响应有所改善,其它方向没有很大的变化。

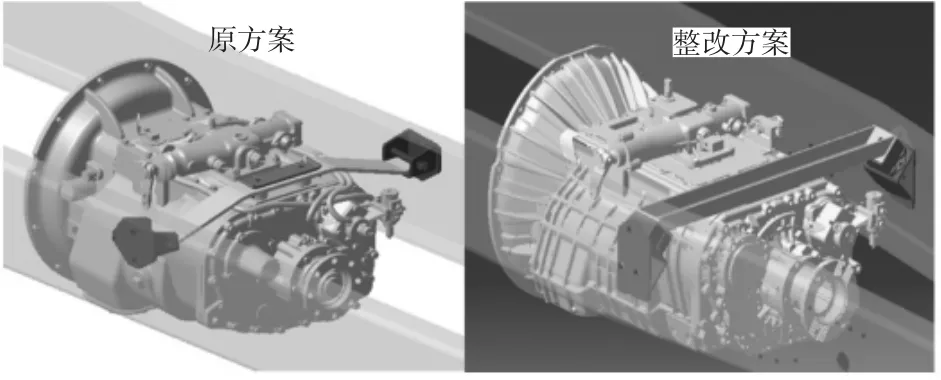

依据整改思路2只改变变速箱支撑悬置,变速箱支撑整改前后如下图6所示。

图6 变速箱支撑悬置整改前后方案

对变速箱支撑整改前后进行单位激励输入频域响应对比分析,分析结果如下图7所示。

图7 变速箱支撑悬置整改前后频域响应分析对比

图9 传动轴夹角整改前后测试对比

从上图结果对比可以看出,改变变速箱支撑悬置后与原方案对比有明显改善,效果比减少传动轴夹角要好,同时曲线峰值点发生了一定的变化,说明系统固有模态频率发生了一定的变化。

依据整改思路3即把前面的整改思路1和2结合,对整改前后的进行单位激励频域响应分析,具体结果如下图8所示。

图10 变速箱支撑悬置整改前后测试对比

图8 方案3整改前后频域响应分析对比

图11 传动夹角及变速箱支撑悬置整改前后测试对比

由上图的分析结果对比可以看出,系统在7.8 Hz出的响应整改后大大减少,比方案1和2的效果都要好,同时响应的波峰发生了一定变化,完全避开了 7.8 Hz,从而实现了避开了激励频率[5,6]。

4 各整改方案实车测试验证

基于前面的三种整改思路,重新设计动力传动系统,然后进行测试提取7.5 Hz处各向加速度幅值,测结果变化如下下表3所示。

从上图8、9、10整改前后的对比测试结果可以看出整改后效果有明显改善,尤其是采用整改方案3后,取得非常效果,与各整改方案的仿真分析对比趋势是一致,说明ADAMS振动仿真分析能有效的帮助我们分析解决相关振动问题。

5 结束语

表3 各整改方案测试结果列表

具体测试结果见图9、10、11所示。

在ADAMS中建立仿真分析模型,仿真再现了实际测试中的振动问题现象。通过对问题的理论分析并在ADAMS中建立改进后模型进行振动仿真分析对比,验证了改进思路的。最终依据整改方案改进实车设计并进行测试,测试结果与振动仿真分析结果效果一致,最终验证了整改方案的合理性。通过ADAMS的振动仿真分析模块,可以有效地解决动力传动系统的相关振动问题。

[1]庞 剑,何 华.汽车噪声与振动理论与应用[M].北京:北京理工大学出版社,2006.

[2]余志生.汽车理论[M].4版.北京:机械工业出版社,2007.

[3]陈 军.MSC.ADAMS技术与工程分析实例[M].北京:中国水利水电出版社,2008.

[4]陈立平,张云清.机械动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2005.

[5]程道然.商用车驾驶室悬置系统非线性阻尼系数的匹配[J].机械设计与制造,2008(9):225-227.

[6]MSC.Software,邢俊文,陶永忠,等.[M].北京:清华大学出版社,2004.