多通块内部流道结构的流体压力损失研究

2017-03-08吴仁智

狄 超,吴仁智

(同济大学机械与能源工程学院,上海201804)

0 引言

液压技术是一种传动与控制技术,在液压系统中通过液体的静压力来实现能量的传递。液压管路系统是整个液压系统中实现能量传递的关键部分。其中,多通块是在复杂液压管路系统中实现流量分配的节点元件,包括一进多出、多进多出等流量的再分配。因此,针对多通块的研究具有重大意义。

在国内,袁昌耀,傅连东[1]利用FLUENT软件研究分析了集成块内部流道偏心距、工艺孔直径和流向等参数对流场的影响。在国外,K Sudo,M Sumida等进行了90°圆截面弯管的湍流实验分析[3]、Andras Tomor,Gergely Kristof通过大量仿真分析和实验得到了一般意义下的分支管路的压力损失系数[4]、Junying Qu,Diep Vo等人通过方形截面管路的数值仿真研究了用于计算流场特性的三维两方程的紊流模型[5]等。

在多通块的研究中,其内部流体的压力损失与内部流道结构和流体速度等的关系是研究的重要方面。本文通过用FLUENT软件[6-7]分析多通块应用时一进四出的五通分流工况,对不同内部流道结构下多通块流场进行三维数值仿真和分析研究,深入了解流道流动特性,优化内部流道结构,为实际的工程提供理论指导。

1 多通块分析模型建立

1.1 物理模型

工程应用中,在多通块上连接不同的接头和管路来实现流体分流合流等功能,一个典型安装结构如图1所示。对实际结构的内部流道进行分析,建立流域模型如图2所示。流域模型截面尺寸参数定义如图3所示,入口直径D1,出口直径D2,四个出口直径相等。入口段长度L1和四个出口段长度L3以及其他参数L2、L4取值如表1所示。L4为正数,表示相对于中心平面向下延伸,为负数表示相对于中心平面向上缩进。

图1 结构模型

图2 内部流道模型

图3 内部流道参数

表1 流道结构参数表

1.2 计算模型

流域的液压流体为粘性不可压缩流体,由于流体在直角转弯处于紊流状态,因此,采用标准k-ε紊流模型[2]。流体的运动需要符合流体力学规律,因此有以下的控制方程。

(1)连续性方程

式中,ρ为密度;u、v和w为速度矢量在x、y和z方向上的分量。

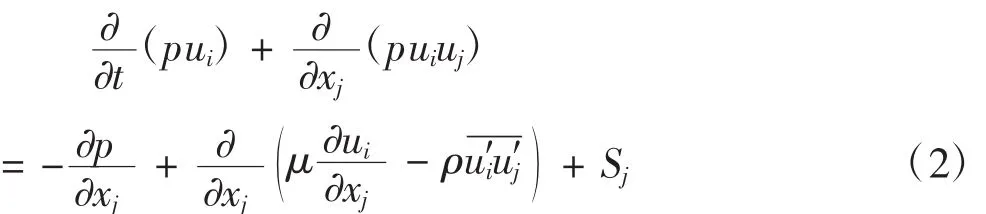

(2)动量守恒方程(Navier-Stokes方程)

式中,ui为平均速度,i=1,2,3;uj为平均速度,j=1,2,3;p为瞬时压力;μ为动力粘度;-ρuiuj′′为雷诺应力项;Sj为源项。

(3)标准k-ε方程

式中,μt为湍动粘度;Cμ为经验常数,这里取Cμ=0.09;k为湍动能;ε为湍动能耗散率。

(4)湍动能k的输运方程式中,Gk为平均速度梯度引起的湍动能k的产生项,为经验常数,这里取σk=1.0.

式 中 ,C1ε、C2ε和 σε为 经 验 常 数 ,C1ε= 1.44,C2ε=1.92,σε= 1.3.

1.3 计算方法和边界条件

将在Pro-E中建立的的流域模型导入前处理软件ICEM-CFD,对流域进行网格划分,然后将网格文件导入FLUENT中进行仿真分析。假定进口液流为充分发展流体,并且垂直于进口方向。采用速度入口和压力出口的边界条件。壁面函数采用无滑移边界条件。设置液压油密度为ρ=890 kg/m3,动力粘度为μ=0.048 Pa·s,压力损失是个入口相对出口压差的相对值,因此出口压力基准设置为0 MPa,入口压力即为压力损失。通常液压系统工作管路流速为6 m/s及以上,因此入口速度设置为6m/s.使用标准k-ε湍流模型和压力耦合方程的半隐式方程组进行数值求解,各参数的离散均采用二阶精度的迎风格式。

1.4 流域网格划分模型

对图2所示的流域模型进行网格划分,流域网格模型如图4所示。

图4 流域网格划分模型

2 分析过程及结果

对不同流道结构的流场状态进行分析,得到压力损失结果以及各种结构元素的变化值如表2所示。

表2 不同L4取值压力损失值

3 结果分析

数据结果表明,在L4变化范围内,压力损失值变化很大,当时L4=-8,压力损失达到最小,是压力损失的一个临界点。下面分段分析参数变化对压力损失的影响。

(1)当-17≤L4≤-8时,压力损失和通流面积变化曲线如图5所示。压力损失主要由节流损失造成,随着通流面积增大,节流效应不断减弱。从表中数据得到L4=-17时,△p=33.7 MPa,此时物理模型如图6所示,入口面积为490.87 mm2,由表2分流时通流面积为16.07 mm2,流体速度由入口6 m/s增加到183m/s,形成极大的压力损失。在该参数变化范围内,压力损失和通流面积呈反相关性。

图5 -17≤L4≤-8时数据变化曲线

图6 L4=-17时模型

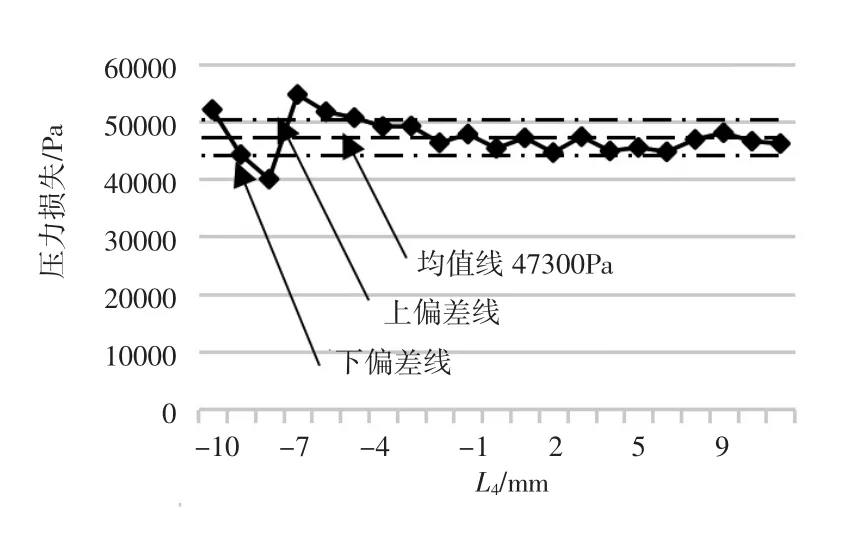

(2)当-10≤L4≤13时,压力损失随参数变化曲线如图7所示。数据分析得出压力损失均值为47 300 Pa,标准差为3 155.5 Pa,相对偏差为6.67%,偏差很小,大多数数据点落在上下偏差线之间。-10≤L4≤-2时压力损失波动较大,随着深度继续加大,容腔体积变大,压力损失趋于在平均值附近小幅波动。

图7 -10≤L4≤13时压力损失变化曲线

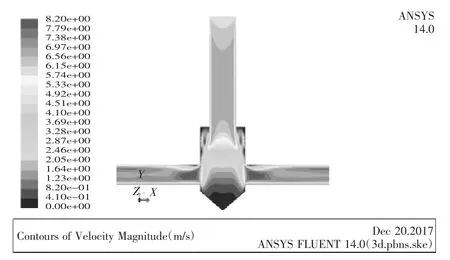

(3)从图7可以看到,在L4=-8附近,压力损失先减小,后增大,L4=-8点是整个参数变化范围内压力损失的一个临界点,对其附近流场分布进行研究。L4=-9,-8,-7 时流场速度分布如图 8、图 9、图10所示。相对于L4=-8,L4=-9,-7时,速度变化较大,流体直角转处上下游涡流损失大,解释了L4=-8时压力损失小的原因。

图9 L4=-8时流场速度分布

图10 L4=-9时流场速度分布

(4)从(2)中分析得到,在L4不断增大时,压力损失变化很小,现取三个典型的位置的流场分布来分析压力损失变化小的原因。L4=6,7,11时流场速度分布如图11、图12、图13所示。上部角落和下部尖角区域会形成流体滞止区,流体流速为0,并且随着孔道深度加大滞止区不断增大,静止不动的流体对压力损失的影响很小,解释了孔道加深而压力损失变化不大的数据结果。

图11 L4=6时流场速度分布

图12 L4=7时流场速度分布

图13 L4=8时流场速度分布

4 结论

(1)本文以多通块一进四出五通分流工况为基础,结合FLUENT对不同结构的多通块压力损失进行了数值仿真和数据分析,为多通块的优化设计提供了理论依据。

(2)当孔道加工深度减小,流道出现节流损失,流速变化较大,压力损失由节流损失和涡流损失组成;当加工深度增大,容腔体积增大,流体滞止区增大,流道压力损失呈现从波动到趋于平均值稳定的状态,压力损失变化很小。

(3)在实际工程应用中,考虑到工艺的要求,孔道深度可以适当加深,方便加工。

[1]袁昌耀,傅连东.基于FLUENT液压集成块管内数值仿真[J].机械,2008,35(12):16-18.

[2]胡国淸,张光函,吴持恭.LDA和湍流模型研究液压集成块流场[J].成都科技大学学报,1996,89(1):64-71.

[3]K Sudo,M Sumida,H Hibara,Experimental investigation on turbulent flow in a circular-sectioned 90-degree bend[J].Experiments in Fluids,1998,25(1):42-49.

[4]Andras Tomor,Gergely Kristof.Hydraulic Loss of Finite Length Dividing Junctions[J].J.Fluids Eng,2017,139(3),031104-1.

[5]Junying Qu,Diep Vo,Chao Zhai.3-D Simulation of Divid ing Flows in 90 deg Rectangular Closed Conduit[J].J.Fluids Eng ,2006,128(5):1126-1129.

[6]王福军.计算流体动力学分析-CFD软件原理与应用[M].北京:清华大学出版社,2004.

[7]韩占忠,王 敬,兰小平.FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004.