散索鞍鞍体焊接工艺及应力检测应用

2017-03-08吕海军刘昌荣

杨 华,金 闯,吕海军,刘昌荣

(1.柳州钢铁集团有限公司工程技术公司,广西 柳州545002;2.中建钢构有限公司,广东 深圳518040)

散索鞍鞍体主要是用于桥顶上载荷通过主缆索的重要结构件。散索鞍鞍体是由铸钢件—鞍头、底座及低合金钢钢板—纵板、横板焊接而成,最终形成箱型结构,总长3 m、宽2.4 m、高约3.5 m,每件单重约29 t(如图1)。按工艺要求,焊接制作完成后需进行消除残余应力处理,目前柳州市没有能够容纳此构件的退火炉。为此,公司与南宁市神华振动时效技术研究所共同利用振动时效技术,为散索鞍鞍体如何消除焊件残余应力进行研究。

图1 散索鞍鞍体

1 焊前装配

散索鞍结构,如图2所示。其装配步骤如下:(1)安装拼装平台,将鞍头倒置平稳放置,点固。(2)在鞍头倒置平面上根据金工画出中心线画出4(竖横板 3)、5(竖纵板)、7(竖横板 4)、8(斜纵板 1)、9(竖横板 2)、10(竖横板 5)、11(斜纵板 2)、12(竖横板6)号、的拼装线。为方便测量定位5号板在鞍头的垂直度和中心线,应在鞍头开口处,画基准线。

图2 散索鞍鞍体

(3)放平5号板,在其上面拼装6、9号板,点固后,拼装 5、6、9 号板,点固。拼装 5、10、12 号,同 5、6、9号板一样,5号板安装吊耳。

(4)拼装4、7号板点固,7号板上安装吊耳,点固。

(5)在鞍头上拼装5、6、9号板、点固。其次拼装4、7 号板,点固后,拼装 5、10、12 号板,点固(与鞍头接触面,应垫2~3mm垫片)。

(6)4、5、6、7、9、10、12 号板与鞍头就行全面点固,6、10号板进行满焊,5号板打底焊。

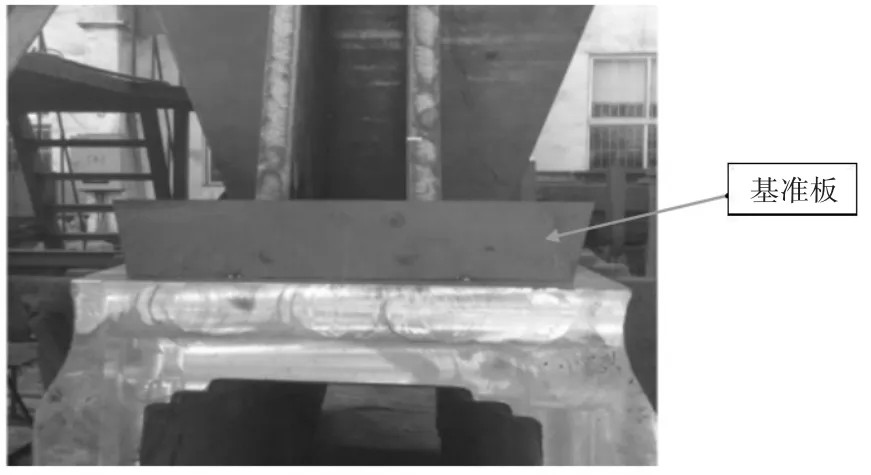

(7)安装基准板,点固,如图3所示,基准板安装图。

图3 基准板安装图

(8)在8、11号板安装吊耳,尺寸比原来增大15~20mm,点固。

(9)鞍头上安装8、11号板,点固,去除基准板(8、11号板长的边应该在鞍头小开口面、鞍头接触面,坡口大的朝外面)。

(10)切掉所有吊耳,必要时进行打磨。

(11)底座安装吊耳,然后在7、9、12号的平面上拼装,点固,在鞍头上安装四个吊耳,点固。

(12)全面加固后进行满焊。

(13)1(斜横板 1)、3(斜横板 2)号板上安装吊耳,点固。在已满焊的鞍体翻转90°(需要制作一个大约1米的垫平平台),放稳垫平,拼装1号板,点固,再翻转180°,放稳垫平,安装3号板。

(14)焊接(见焊接工艺)。

(15)振动时效去应力。

2 焊接

2.1 焊接过程

(1)全部位定位焊牢。

(2)先对称焊接序号4、6、10竖横板与鞍头接触处及鞍体底座处焊缝,开坡口处焊缝余高3~5 mm即可,t=40钢板两侧未开坡口焊缝角高24mm.

(3)侧卧焊接序号 5、8、11,件 8、11 打底内侧焊缝后,外侧清根、打磨,对称反复翻转焊接,每边焊接3道后翻转一次,不允许一边焊完后再焊另一边,外侧焊缝余高2~3mm,内侧10mm即可。

(4)每道焊缝在焊接约一小半后,进行超声波探伤检验,达到二级焊缝后才能继续焊接,如不达标需处理后才能继续。

(5)由于坡口较小,需采用 506φ4焊条打底焊。

(6)两边反复翻转对称焊接,外侧填平即可,两边在焊接高约25 mm左右时进行超声波探伤检测,焊缝要符合II级要求。

2.2 焊接难点分析

鞍体焊接主要难点如下:

(1)铸造组织材料冷裂纹敏感度较高,特别在大坡口焊缝焊接方面,鞍座结构焊后因为焊接应力容易产生冷裂纹。

(2)鞍体组焊钢板与铸件之间、钢板之间焊接操作空间较小,给焊接作业带来一定困难。

(3)肋板、鞍头和底板为封闭格字型大坡口全熔透对接,而且是厚板焊接,结构刚性很大,焊缝密集导致应力集中明显,容易造成层状撕裂等焊接缺陷。

因鞍体结构限制,某些焊缝较难实施焊接作业,为了保证焊接质量,根据多年做索鞍的经验,焊接工程师的建议及技术的要求,确保结构安全和焊缝焊接性的操作可行性。采取以下措施:

(1)焊接前,对焊缝及材料进行清理,避免因为杂质产生焊接缺陷;

(2)如图 2,在安装好 4、5、6、7、9、10、12 后,进行全面加固,然后焊接4、5、6、10板,减少焊接人员的操作难度;

(3)焊接时,相对应的焊缝同时焊接,减少应力集中;

(4)打底焊接时候,焊条尽量不摆动,因为结构不同、容易产生拉裂;

(5)对焊接区域进行预热和缓冷措施,能有效预防冷裂纹的出现;

(6)选择具有熔敷率较高、焊缝成型比较美观、低氢型焊丝CO2气体保护焊焊接,焊接工艺要求只能平焊,尽量避免或者不用仰焊和立焊,所以焊接是对工件进行多次翻转;

(7)选用与母材强度相匹配,具有较好焊接性能的H08MnSiA药芯焊丝,焊接前对焊丝严格进行了烘干处理,清除焊丝、坡口上的油污、水份、铁锈等物质。通过以上措施,在结构安全前提下,简化了焊接难度,减小了焊接时的应力集中,减轻了工人的劳动强度,更好地保证了焊接质量;

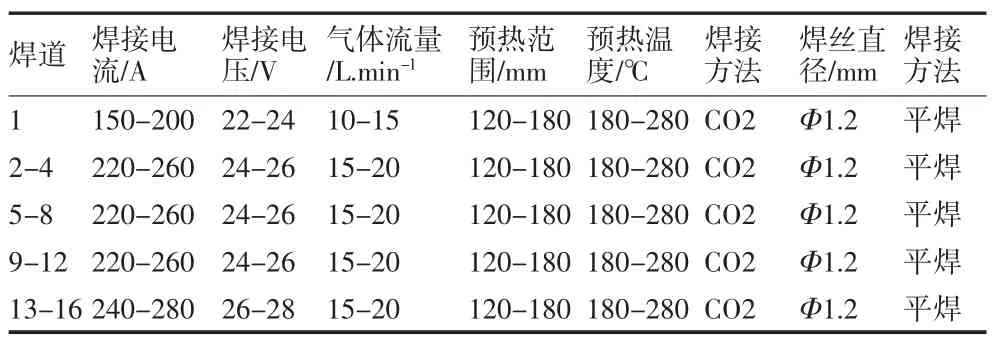

(8)预热,只是针对鞍头和肋板、底座和肋板。焊接工艺参数如下表1所列。

表1 焊接工艺参数表

3 散索鞍鞍体振动时效工艺

振动时效是使工件在激振器所施加的周期性外力作用下产生共振,松弛残余应力,获得尺寸精度稳定性。也就是在机械的作用下,使构件产生局部的塑性变形,从而使残余应力得到释放,以达到降低和调整残余应力的目的。

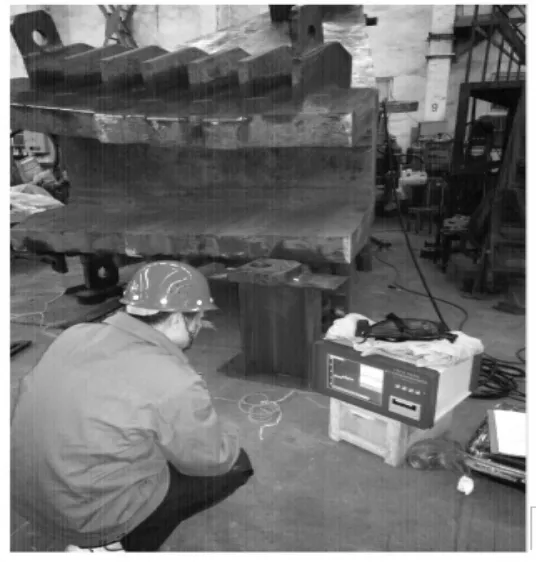

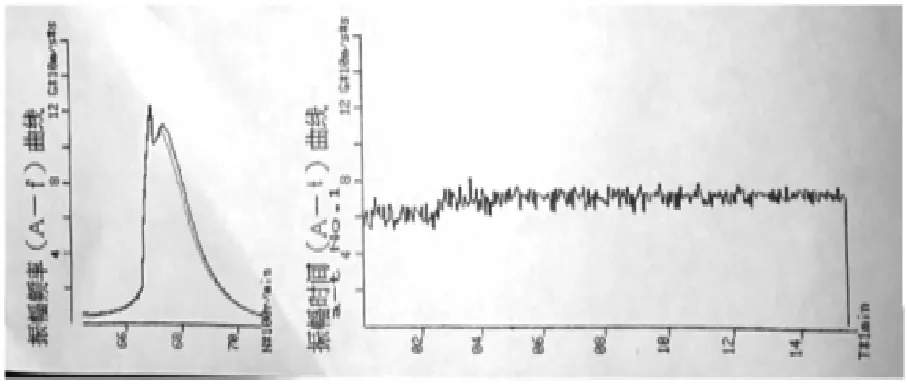

散索鞍鞍体振动时效工艺为:使用“全自动轧辊亚共振时效仪”进行振动时效处理,采用胶垫四点支撑,支撑位置在两端部位置,激振器放置在散索鞍体旁边一个端部边角位置,激振器偏心角取120°,在电机转速为10 035 r/min的共振峰的2/3亚共振点振动30 min,时效时候振动加速度值为80 m/s2,处理后,再将测振器移到散索鞍鞍体另外一个对面位置,在电机转速为11 274 r/min的2/3亚共振点振动30 min,时效时候振动加速度值为70 m/s2,一件散索鞍鞍体总计振动再次,时效时间约为1 h,振动时效现场及时效曲线如图4、5、6、7所示,振动时效工艺曲线符合JB/T5926-2005振动时效技术行业标准规定[1]的范畴,该振动有效。

图4 散索鞍鞍体振动时效现场一

图5 散索鞍鞍体振动时效现场二

图6 散索鞍鞍体振动时效工艺曲线(11274 r/m in)

图7 散索鞍鞍体振动时效工艺曲线(10035 r/m in)

4 残余应力测量原理和方法

采用盲孔法应力测量仪对残余应力进行测试。

盲孔法[2]测试原理:盲孔法测量残余应力是指在有残余应力的部位钻一个小孔,因小孔附近的残余应力被释放,孔区附近的残余应力场发生变化,只要测出该局部区域的应变变化量,即可计算出钻孔处释放前的残余应力值。通过对时效前后的焊缝周围租用盲孔法测量,对比两者残余应力的变化情况,就可以了解残余应力的消除情况。

盲孔测试方法如下:

(1)测量前准备:释放系数标定、附加加工应变的测定、钻孔设备的检查和调整等;

(2)应变花的处理和粘贴:待测构件表面打磨、擦洗检查应变花、用胶水粘贴应变花(两个互相垂直的应变花分别平行和垂直方向);

(3)钻小孔、读应变:应变花贴好,固化后连接应变仪,在指定位置钻φ1.5×2.0 mm小孔,钻后10 s左右可从读取释放应变。

5 散索鞍鞍体残余应力测点布置

为全面了解散索鞍鞍体焊缝位置的残余应力分布情况,在散索鞍鞍体的全段焊缝位置,分左右均匀选取10个测试点如图1所示,分别编号为1#、2#、3#、4#、5#、6#、7#、8#、9# 各 10#,对 1#、2#、3#、4# 和5#进行振动前残余应力测试,对 6#、7#、8#、9#各10#进行振动后残余应力测试(如图8)。

图8 应力测试现场图

6 散索鞍鞍体残余应力测量结果

残余应力测试结果如表2所列。

表2 散索鞍鞍体振动时效前后残余应力测试数据与结果

残余应力中,应力释放系数参考值取为:k1=-1.329,k2=-0.379.

工件上 1#、2#、3#、4#和 5#测试处综合残余应力值分别为 436 MPa、505 MPa、449 MPa、747 MPa和348 MPa,平均应力值为 497 MPa.工件上 6#、7#、8#、9#各10#测试处综合残余应力值分别为243 MPa、110 MPa、340 MPa和196 MPa,平均应力值为222 MPa.振动时效可以将散索鞍鞍体的综合残余应力从497 MPa降到222 MPa,下降值为275 MPa,平均残余应力下降率为55%,符合振动时效国家标准的要求(大于30%)。

7 结束语

综上分析,得出以下结论:

(1)散索鞍鞍体焊接后,其焊缝处的平均应力值为497 MPa,应力分布很不均匀,存在应力变形或开裂的可能性,处于不安全的状态,是有必要进行消除残余应力的时效处理的。

(2)散索鞍鞍体振动时效处理后,平均残余应力下降率为55%,其焊缝处的平均应力值为222 MPa,应力分布已经均匀,不存在应力变形或开裂的可能性,处于安全的状态。

(3)散索鞍鞍体应用振动时效是可行的。

[1]JB/T5926-2005.振动时效行业标准[S].

[2]ASTM E837-08.盲孔法标准[S].