某重型车悬置支架的模态分析与改进

2017-02-25黄先科

黄先科

(安徽江淮汽车集团股份有限公司,安徽 合肥 230031)

某重型车悬置支架的模态分析与改进

黄先科

(安徽江淮汽车集团股份有限公司,安徽 合肥 230031)

在动力总成悬置系统设计开发过程中,由于悬置支架刚度低造成车内结构振动与噪声增大的案例已经被证实,文章运用HyperMesh有限元分析软件建立某重卡悬置支架的有限元模型,从悬置支架结构优化设计的角度来说明不同支架结构及车架安装点对模态的影响,得出重卡悬置支架安装在车架腹面比安装在车架翼面更有利于刚度的提升。

刚度;模态;有限元分析;悬置支架

CLC NO.:U461.9Document Code:AArticle ID:1671-7988 (2017)02-08-03

引言

近年来,随着重卡行业的竞争加剧以及人们对长途物流车辆舒适性要求的提高,重卡的振动噪音问题日益突出。动力总成作为汽车的主要振动源,其悬置系统隔振性能的好坏直接影响到整车的NVH性能。随着动力总成悬置系统匹配设计技术的长期摸索和试验验证,得出悬置软垫和悬置支架都对悬置系统的隔振性能起到非常重要的作用,尤其是连接车架端的悬置支架刚度过低会降低悬置系统的隔振率。

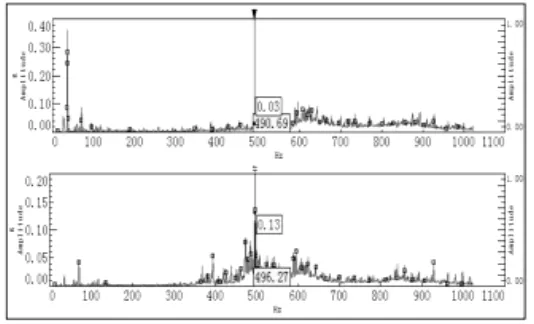

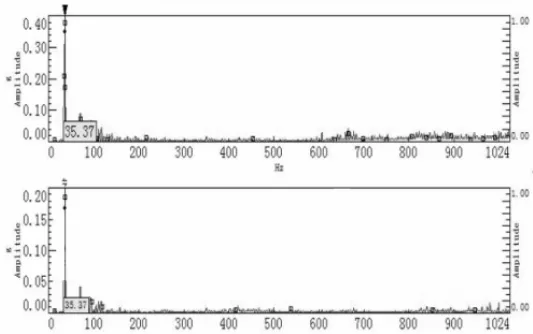

1、动力总成悬置系统隔振率测试

某高端物流重卡在完成动力总成悬置系统的隔振率测试后,测试结果如图1所示,测试设备为LMS振动测试仪。发现隔振前、后频谱图中被动端在400Hz到650Hz之间出现大量振动放大或振动衰减不到位的现象,根据经验此频率段振动问题主要由于被动端悬置支架模态在此频率段的共振造成。

基于整车重量成本考虑,汽车行业长期以来对悬置支架的一阶模态要求为大于500Hz,而此款重卡定位高端物流,为保证振动与噪声指标优良,要求悬置支架的一阶模态要提高到800Hz以上。

图1 发动机某悬置隔振前、后频谱图

2、原方案悬置支架模态分析

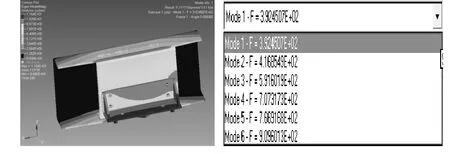

分析支架模态的CAE软件为HyperWorks,前处理模块使用Hypermesh,后处理模块使用HyperView,网格类型为四面体,网格大小为3,建立的重卡被动端悬置支架有限元模型和一阶模态分析结果如图2所示。

图2 某悬置支架有限元模型和一阶模态分析结果

从计算结果可以看出,此支架一阶模态频率为573Hz,介于试验共振频率400Hz和600Hz之间。结果虽能说明此支架确实模态偏低,存在此频率段的共振现象,但与400Hz就开始共振的现象不符。考虑到悬置支架在车架上的安装点并不是纯刚体,车架实际刚度会降低悬置支架的模态,故将此悬置支架安装在车架局部模型上重新进行计算,得出模态分析结果如图3所示。

图3 车架局部模型悬置支架模态分析和前六阶模态统计结果

从前六阶模态频率可以看出,一阶模态频率为392Hz,前三阶模态频率均处于390Hz和600Hz之间,与试验结果在400Hz到650Hz之间出现共振现象的吻合度较高,说明悬置支架安装处的车架刚度不足确实会明显降低悬置支架的模态。因此,在优化设计悬置支架时要充分考虑安装点处车架刚度的影响。

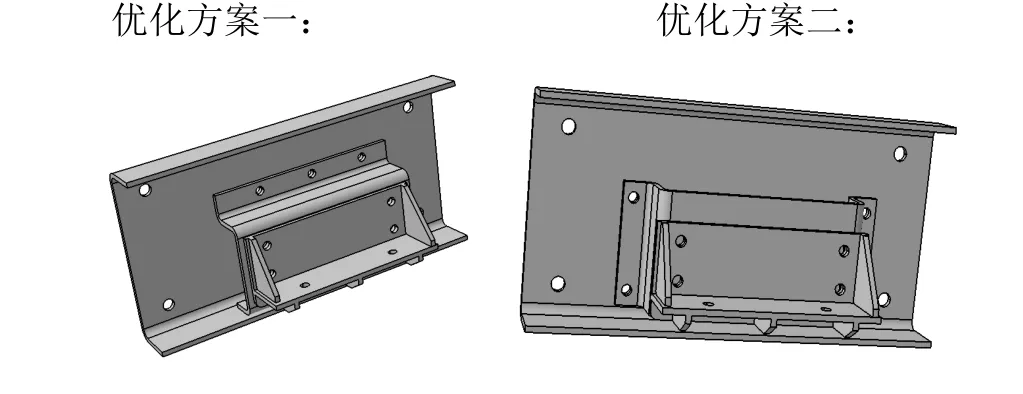

3、悬置支架结构优化方案

结合此悬置支架在车架上的布置空间,对支架的结构和在车架上的安装点进行优化,制定出两种优化方案,方案一是将原方案中悬置支架在车架上翼面的安装点移到车架腹面;方案二是将原方案中悬置支架在车架上、下翼面的安装点都移到车架腹面。为了更准确的反映车架刚度对悬置支架模态的影响,两种方案均将悬置支架装配在车架局部模型上,如图4所示。

图4 两种优化方案后的悬置支架安装模型

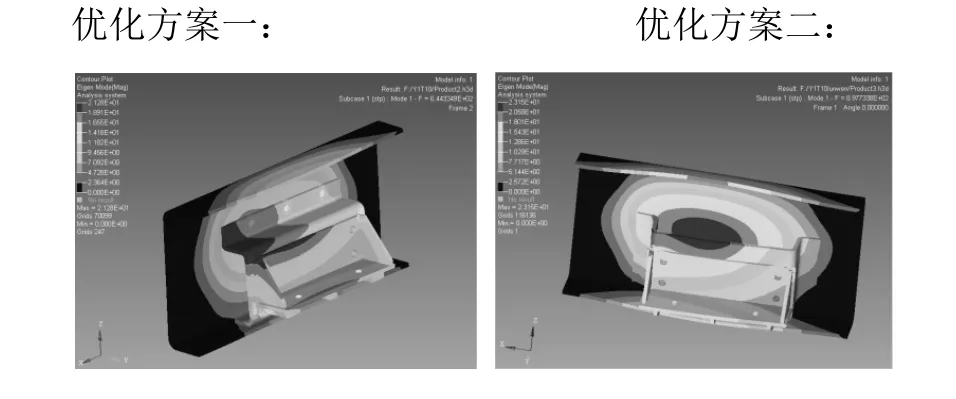

通过有限元分析,两种优化方案得出的悬置支架一阶模态分析结果如图5所示。

图5 两种优化方案后的悬置支架一阶模态

汇总原方案与优化后两种方案的悬置支架一阶模态以及悬置支架重量并进行对比,如表1所示。

表1 各方案的悬置支架一阶模态与支架重量

数据显示方案二达到了预定目标,支架一阶模态达到了897Hz,比方案一的一阶模态644Hz和原方案的一阶模态392Hz提升明显。虽然简化后的车架局部模型会对分析结果造成一定的偏差,但模态变化趋势可以明确,即悬置支架安装在车架腹面比安装在车架翼面更有利于悬置被动端支架刚度的提升。同时,通过合理的支架结构设计,方案二中的悬置支架重量也比方案一和原方案都要轻,实现了轻量化要求。

4、效果验证

图6 悬置支架优化后的悬置隔振前、后频谱图

在原方案试验车上换装优化方案二设计的支架后,再次对动力总成悬置系统的隔振率进行测试,测试结果如图6所示。发现原方案悬置被动端在400Hz到650Hz之间出现大量振动放大或振动衰减不到位的现象消失。由于发动机作为激励源在高频段的激励能量较低,因此在新方案悬置支架一阶模态897Hz附近频率未出现明显峰值,从隔振前、后频谱曲线可以看出隔振效果良好。

5、结论

本文为了满足高端物流车对悬置支架更高的一阶模态频率要求,运用有限元分析方法,通过合理的悬置支架结构设计和在车架上的安装点布置,不仅使此款重型车悬置支架一阶模态提升到800Hz以上,而且也满足了整车轻量化要求。同时,此案例分析结果还表明重卡悬置支架安装在车架腹面比安装在车架翼面更有利于悬置被动端支架刚度的提升,为后续的重型车悬置支架设计提供了较好的参考意义。

[1]余志生.汽车理论.[M]北京.清华大学出版社.2000.

[2]张小虞.汽车工程手册 设计篇.北京.人民交通出版社,2001.

[3]庞剑等.汽车噪声与振动—理论与应用.[M]北京.北京理工大学出版社.2006.

[4]陈家瑞.汽车构造[M].北京.机械工业出版社.2000.

Modal analysis and improvement of a heavy duty vehicle mount bracket

Huang Xianke

( Anhui Jianghuai Automobile Group CO., LTD, Anhui Hefei 230031 )

In the process of design and development of powertrain mounting system, the case that the vibration and noise of the vehicle structure has been increased due to the low stiffness of the mounting bracket has been confirmed. In this paper, FEA software HyperMesh to establish a heavy truck suspension bracket of the finite element model, from the mounting bracket structure optimization design point of view to illustrate the different frame structure and frame installation influence on modality, that heavy truck suspension mounting bracket is installed in the ventral surface of the frame than the installation frame wing surface is more conducive to enhance the stiffness.

stiffness; modality; FEA; Mounting bracket

U461.9

A

1671-7988(2017)02-08-03

黄先科,(1983-),男,助理工程师,就职于安徽江淮汽车集团股份有限公司。主要从事发动机悬置设计。

10.16638/j.cnki.1671-7988.2017.02.003