基于RTWT的汽车主动式油门踏板试验台

2017-02-10林庆峰赵芸辉李升波1汽车噪声振动和安全技术国家重点实验室重庆4011北京航空航天大学车路协同与安全控制北京市重点实验室北京100191清华大学汽车安全与节能国家重点实验室北京100084

林庆峰 赵芸辉 李升波1.汽车噪声振动和安全技术国家重点实验室,重庆,4011.北京航空航天大学车路协同与安全控制北京市重点实验室,北京,100191.清华大学汽车安全与节能国家重点实验室,北京,100084

基于RTWT的汽车主动式油门踏板试验台

林庆峰1,2赵芸辉2李升波3

1.汽车噪声振动和安全技术国家重点实验室,重庆,4011222.北京航空航天大学车路协同与安全控制北京市重点实验室,北京,1001913.清华大学汽车安全与节能国家重点实验室,北京,100084

为了设计开发一套基于RTWT的主动式油门踏板试验台,首先进行了机械执行装置的机械原理设计及传动参数优化设计;然后利用快速控制原型技术,基于MATLAB/RTWT设计开发了电子控制系统硬件及控制程序;最后通过实验测试了试验台的力反馈和刚度反馈功能。结果表明该试验台具有较好的可靠性与有效性。

驾驶辅助系统;车速引导;主动式油门踏板;机构设计;实时视窗目标

0 引言

主动式油门踏板(AAP)是一种基于触觉交互方式的新型车速引导驾驶辅助系统[1-3]。该系统在普通油门踏板的基础上增加了具有可控动力源的传动执行机构和电子控制系统,通过向驾驶员提供实时变化的踏板压力信号而引导驾驶员操控并保持期望的行驶车速[4-5]。与视觉和听觉交互信号相比,AAP的触觉交互信号可以更快地被驾驶员感知和响应[6]。AAP在驾驶辅助过程中,能够避免驾驶员视觉注意力的转移,提高汽车行驶的稳定性与安全性,在未来的车速引导辅助系统中具有良好的应用潜能[1,6]。

近年来,很多学者开展了AAP的相关研究。YIN等[1]设计开发了一套AAP实验装置,并结合驾驶模拟器,研究了AAP辅助引导驾驶员操控并保持期望车速的能力。MULDER等[7]利用驾驶模拟器研究了跟车工况下AAP辅助驾驶员保持车距的能力。ALBERS等[8]将AAP应用到节油驾驶辅助中,通过驾驶模拟器实验发现AAP能够降低22%的行车油耗。de ROSARIO等[9]利用驾驶模拟器研究了AAP在前撞预警系统中对驾驶员危险工况的辅助提示效果。KOBAYASHI等[10]通过实车试验研究,发现跟车工况下AAP可以显著提高驾驶员对危险车距的意识,并能够减少接近前车的频次。ADELL等[11]和HJLMDAHL等[12]通过实车试验,研究了AAP对引导驾驶员限速行驶的作用。VRHE-LYI等[13]研究了长期实车使用AAP对驾驶行为的影响,结果发现车辆的平均行驶车速和车速波动都有所降低,但出行时间没有变化,而尾气排放显著性减少。

快速控制原型技术(rapid control prototype,RCP)是一种虚拟控制器与实际控制对象相结合的实时半实物仿真技术,在产品开发中具有效率高、周期短、可信度高等优点,广泛应用于样机开发和试验台搭建。MATLAB实时工具箱RTW(real-time windows)下有xPC和RTWT两种RCP平台开发方案。xPC采用“双机型”方案,其功能强大且具有良好的扩展性和开放性,但系统配置复杂且开发成本较高,因此多用于相对复杂系统的试验平台开发中[14-15]。RTWT是一种“单机型”RCP平台开发方案,采用实时内核,保证系统程序运行的实时性,对于较小的模型可以保证10 kHz以上的采样频率,同时具有系统配置简单、实施方便、成本低等优点。本文利用快速控制原型技术设计开发了一套基于RTWT(real-time window target)的AAP试验台。

1 试验台总体方案

图1为基于MATLAB/RTWT的AAP试验台设计方案。AAP试验台主要包括电子控制系统和机械执行装置两部分。

图1 AAP试验台的设计方案Fig. 1 Design scheme of AAP test bench

AAP试验台工作原理为:实时仿真运行时,计算机根据MATLAB/RTWT平台运行的控制程序,通过数据采集卡采集油门踏板的角位移传感器和压力传感器信息,并据此计算出期望的油门踏板输出压力值,然后将此压力值信号发送给电机控制器;电机控制器将此压力值信号转换成对应的电压/电流信号,控制电机通过传动执行机构控制油门踏板使其输出期望压力;传感器采集踏板期望压力引导作用后的油门踏板压力与角位移信息,并将其继续传输到控制程序中,从而形成一个闭合的实时半实物仿真回路。

MATLAB/RTWT平台运行的控制程序还可以通过人机界面实时监控系统运行状态,如油门踏板压力、角位移、电机电流等信息。此外,数据采集卡和电机控制器通过I/O与计算机连接,其接口驱动程序通过编写或调用MATLAB程序完成。

2 机械执行装置设计

AAP机械执行装置的设计要求为:①满足油门踏板的加/减速引导功能;②转动惯量、复位弹簧刚度和摩擦阻尼等动力学特性与普通油门踏板基本保持一致;③结构紧凑,便于实车安装。为达到设计要求,本研究从机械原理和传动参数优化两方面进行设计。

2.1 机械原理设计

AAP传动执行机构采用了“轴系平行-齿轮传动”的机构设计方案。AAP传动执行机构主要由力矩电机、主动齿轮、扇形齿轮、踏板转轴、复位弹簧和油门踏板等组成。其中,力矩电机选用了稀土永磁直流力矩电机,其良好的堵转性能有利于踏板输出压力的调节与控制。根据油门踏板角位移行程,固定安装在踏板转轴上的大齿轮采用扇形齿轮结构,以减小AAP传动执行机构的转动惯量与结构尺寸。主动齿轮与扇形齿轮组成的齿轮减速单元,能够扩大油门踏板输出力的范围,有利于后续AAP试验台应用研究中AAP与驾驶员之间触觉交互策略的设计实现。AAP工作时的动力传输路径为:力矩电机—主动齿轮—扇形齿轮—踏板转轴—油门踏板。AAP传动执行机构的机械原理如图2所示。

图2 AAP传动执行机构原理图Fig. 2 Schematic diagram of transmission device of the AAP

2.2 传动参数优化设计

本研究中AAP试验台需要设计和优化的机械传动参数包括:踏板臂长L、踏板角位移行程β、踏板启动转矩T0、复位弹簧刚度Ks、齿轮传动比i和力矩电机型号X。为便于确定机械传动参数,本研究以某型货车的油门踏板为参照,确定参数为:L=0.25 m、β=26°、T0=5 N·m、Ks=10.5 N·m/rad。但是齿轮减速单元的模数m与传动比i及力矩电机的型号X仍需要根据AAP的踏板输出压力变化量与结构尺寸等约束条件进行优化设计。

AAP的踏板输出压力变化量一般在0~20 N范围内,即要求力矩电机在连续堵转工况下,通过齿轮减速单元,输出到油门踏板转轴上的转矩在0~5 N·m范围内。因此,i、Tmc与Fmax之间的关系为

Tmci≥FmaxL

(1)

式中,Fmax为踏板输出压力最大变化量,Fmax=20 N;Tmc为力矩电机输出最大连续堵转转矩。

对于AAP存在的一些较少使用且持续时间较短的特殊工况,可充分利用力矩电机的峰值堵转转矩Tmp实现该工况。如AAP需要在力矩电机控制下,快速达到最大踏板角位移,并能将该最大踏板角位移保持到驾驶员接管操控。此时,i与Tmp的关系如下:

Tmpi≥T0+Ksβ

(2)

由于本研究设计开发的AAP实验装置的工作速度与功率较低,齿轮减速单元的工作环境并不恶劣,因此齿轮减速单元采用了开式直齿圆柱齿轮传动,其传动比i≤9。

为满足AAP装置的整体尺寸要求,扇形齿轮与力矩电机的半径之和的关系为

(3)

式中,z2为扇形齿轮全齿圈齿数;f(Tmc,Tmp)为力矩电机的外形尺寸与其Tmc、Tmp之间的关系;Cr为AAP的最大安装结构尺寸。

为了保证主动齿轮与扇形齿轮的啮合传动,主动齿轮与扇形齿轮的半径之和应大于力矩电机的半径,因此,m与Tmc和Tmp之间的关系为

m(z1+z2)>f(Tmc,Tmp)

(4)

式中,z1为主动齿轮的齿数。

较大的齿侧间隙有利于AAP实验装置的制作与安装,但却不利于AAP输出力的控制。而齿侧间隙与齿轮模数m、齿数z1和z2密切相关,因此齿轮模数m与齿侧间隙需要满足如下关系:

Cgmax≥f(m,z1,z2)≥Cgmin

(5)式中,Cgmax为满足AAP输出力控制性能要求的最大齿侧间隙;Cgmin为AAP实验装置制作安装的最小齿侧间隙。

根据式(1)~式(5)、齿轮传动比i和力矩电机技术标准,经计算可得最优的机构传动参数为:i=5,m=0.8 mm;力矩电机型号为70LYX08稀土永磁直流电机,其转矩参数Tmc=1.1 N·m,Tmp=2.73 N·m。

3 电子控制系统设计

AAP电子控制系统设计要求如下:①满足AAP通信与控制功能要求;②符合RCP的实时性要求;③设计选用的硬件便于程序开发;④程序开发及维护方便、成本低。本研究的AAP试验台电子控制系统硬件主要包括:计算机、电机控制器、数据采集卡、压力传感器和角位移传感器等。其中,电机控制器采用电流模式进行力矩电机控制;数据采集卡采样频率为40 kHz;压力传感器采样频率为50 Hz,允许过载150%;角位移传感器为单圈绝对式编码器,采样频率为50 Hz。

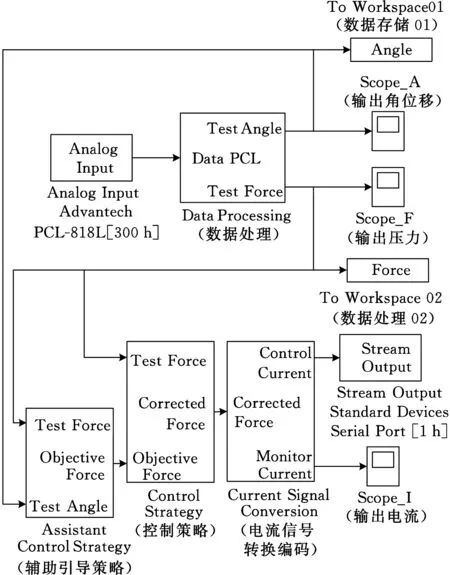

本研究采用模块化程序设计思想,在MATLAB/Simulink/RTWT环境下开发了AAP试验台控制程序(图3)。程序包括硬件接口实时读写、数据分析处理、踏板输出压力决策、电机控制及数据保存与实时监控等功能。

图3 Simulink/RTWT的实时仿真程序Fig. 3 Real-time simulation program of Simulink/RTWT

图3中,Analog Input Advantech PCL-818L [300h]和Stream Output Standard Devices Serial Port [1h]均为硬件接口实时读写模块,Analog Input Advantech PCL-818L [300h]用于读取数据采集卡数据,Stream Output Standard Devices Serial Port [1h]用于写入电机控制器数据。Data Processing为数据处理模块,用于数字信号的分离、滤波、放大与校正。Assistant Guidance Strategy为辅助引导策略模块,该模块根据传感器测量的踏板压力(Test Force)和踏板角位移(Test Angle)数据,输出目标踏板压力(Objective Force)。Control Strategy为控制策略模块,用于踏板输出力的控制策略开发。Current Signal Conversion为电流信号转换编码模块,该模块将Control Strategy模块输出的控制量转换成力矩电机的输出电流值,并将该电流值转换成电机控制器可执行的命令编码。Scope_A、Scope_F和Scope_I为AAP实时仿真试验台运行的监控模块,分别显示实际油门踏板的角位移、压力与力矩电机电流。To Workspace01和To Workspace02模块为数据存储模块,分别用于保存传感器采集的踏板角位移数据(Test Angle)与踏板压力数据(Test Force)。

4 试验台功能验证

图4所示为本研究设计开发的基于RTWT的AAP试验台。AAP与驾驶员之间的触觉交互信息类型主要包括力反馈模式和刚度反馈模式[7]。因此本研究分别在力反馈模式和刚度反馈模式下进行试验台的功能测试验证。力反馈模式是指当驾驶员的实际操作与期望操作在油门踏板的某一角位移不一致时,AAP会在当前驾驶员油门踏板作用力的基础上增加或减小一个恒定的力,从而引导驾驶员实现期望的油门踏板操作。刚度反馈模式是指当驾驶员的实际操作与期望操作在油门踏板的某一角位移不一致时,AAP从当前踏板角位移时刻起,在原始油门踏板刚度基础上增大或减小油门踏板的刚度,从而引导驾驶员实现期望的油门踏板操作。力反馈模式和刚度反馈模式的踏板力学特性的示意图分别见图5和图6。

图4 基于RTWT的AAP试验台Fig.4 AAP test bench based on RTWT

图5 AAP力反馈模式的踏板力学特性Fig. 5 Schematic diagram of mechanical characteristic of pedal with force feedback

图6 AAP刚度反馈模式的踏板力学特性Fig. 6 Schematic diagram of mechanical characteristic of pedal with stiffness feedback

实验具体过程为:针对力反馈模式和刚度反馈模式下油门踏板的踩踏(油门踏板角位移增大)与释放(油门踏板角位移减小)过程,设置当踏板角位移在8°时实际踏板操作与期望踏板操作不一致,然后让驾驶员多次缓慢匀速地踩踏油门踏板至26°后再缓慢匀速地释放至0°。

图7和图8为力反馈模式下的踏板力和踏板角位移关系曲线,分别对应力反馈模式下的反馈力增大和反馈力减小两种实验条件。从图7可以看出,踩踏油门踏板时,当踏板角位移大于8°,踏板力增加一个恒定值;释放油门踏板时,当踏板角位移小于8°,踏板力恢复到正常值。从图8可以看出,踩踏油门踏板时,当踏板角位移大于8°,踏板力减小一个恒定值;释放油门踏板时,当踏板角位移小于8°,踏板力恢复到正常值。因此,可以看出本研究设计开发的AAP试验台具有力反馈功能且可靠性好。

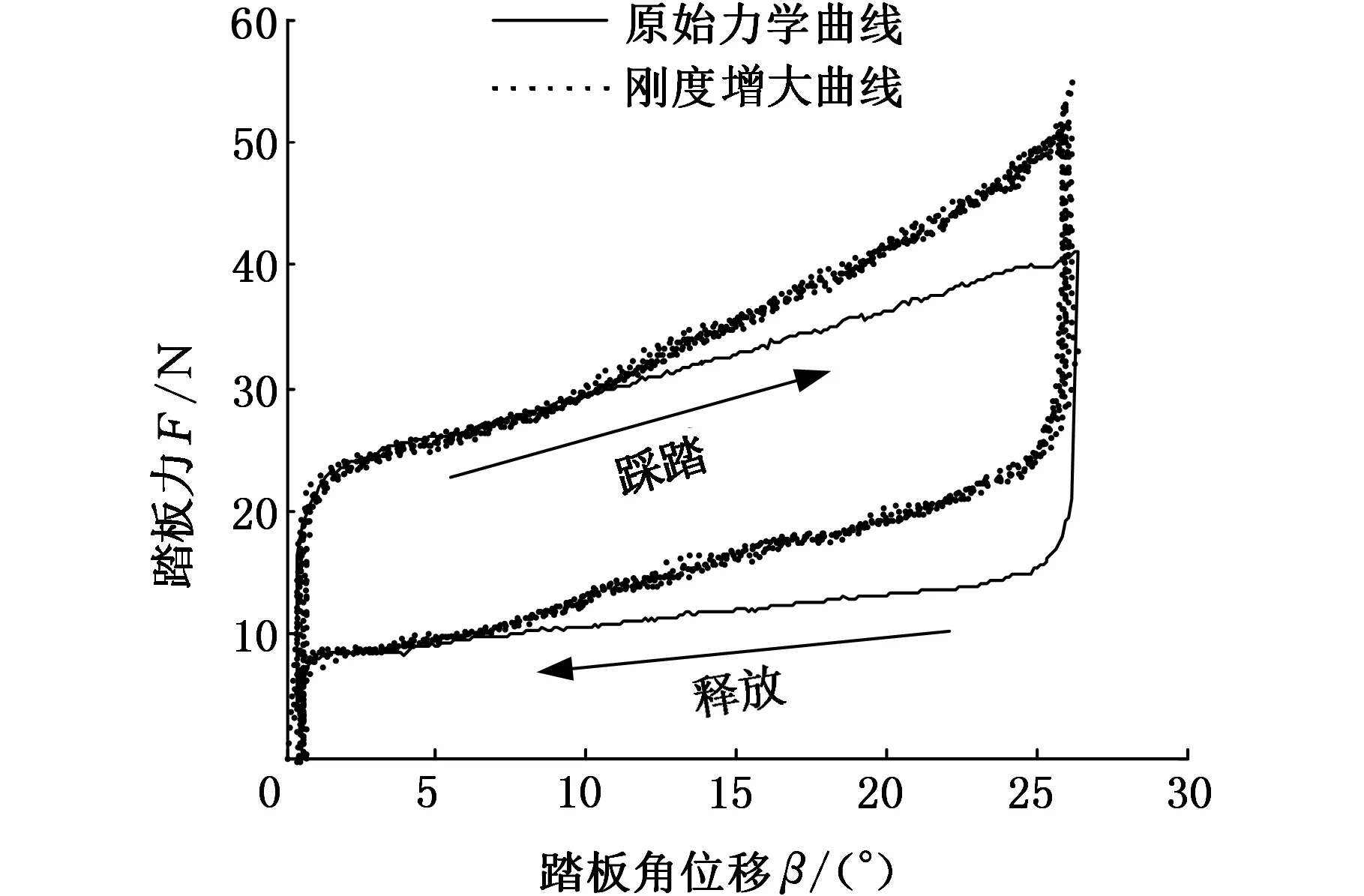

图9和图10为刚度反馈模式下的踏板力和踏板角位移关系曲线,分别对应刚度反馈模式下的刚度增加和刚度减小两种实验条件。从图9可以看出,踩踏油门踏板时,当踏板角位移大于8°,刚度增加一个恒定值;释放油门踏板时,当踏板角位移小于8°,踏板刚度恢复到正常值。从图10可以看出,踩踏油门踏板时,当踏板角位移大于8°,刚度减小一个恒定值;释放油门踏板时,当踏板角位移小于8°,踏板刚度恢复到正常值。因此,可以看出本研究设计开发的AAP试验台具有刚度反馈功能且可靠性好。

图7 力反馈模式(力增大)下的踏板力学特性Fig. 7 Mechanical characteristic of pedal with force feedback (force increases)

图8 力反馈模式(力减小)下的踏板力学特性Fig. 8 Mechanical characteristic of pedal with force feedback (force decreases)

图9 刚度反馈模式(刚度增大)下的踏板力学特性Fig.9 Mechanical characteristic of pedal with force feedback(stiffness increases)

图10 刚度反馈模式(刚度减小)下的踏板力学特性Fig. 10 Mechanical characteristic of pedal with force feedback(stiffness decreases)

5 结束语

本研究利用快速控制原型技术,基于MATLAB/Simulink/RTWT软件平台,设计开发了AAP的半实物实时仿真试验台。通过实验测试了AAP试验台的力反馈和刚度反馈功能。结果表明:在踩踏和释放油门踏板过程中,AAP试验台可有效地实现力反馈和刚度反馈的功能,且可靠性较好。

[1] YIN F, HAYASHI R, RAKSINCHAROENSAK P, et al. Development of Velocity Guidance Assistance System by Haptic Accelerator Pedal Reaction Force Control [J]. Journal of Mechanical Systems for Transportation and Logistics, 2012,5(1):86-97.

[2] MULDER M, MULDER M, VAN PAASSEN M M, et al. Haptic Gas Pedal Feedback [J]. Ergonomics, 2008,51(11):1710-1720.

[3] JAMSON A H, HIBBERD D L, MERAT N. Interface Design Considerations for an In-vehicle Eco-driving Assistance System [J]. Transportation Research Part C Emerging Technologies, 2015,58:642-656.

[4] LEE J Y, KIM J H, WOO S M, et al. A Novel Design of Active Accelerator Pedal Using Linear Electromagnetic Actuator [J]. Journal of Mechanical Science & Technology, 2010,24(1):207-210.

[5] 李升波, 徐少兵, 王文军,等. 汽车经济性驾驶技术及应用概述[J]. 汽车安全与节能学报, 2014,5(2):121-131. LI Shengbo, XU Shaobing, WANG Wenjun, et al. Overview of Ecological Driving Technology and Application for Ground Vehicles[J]. Automotive Safety and Energy,2014,5(2):121-131.[6] MULDER M. Haptic Gas Pedal Feedback for Active Car-following Support [J].Aerospace Engineering, 2007,51(11):1710-1720.[7] MULDER M, ABBINK D A, van PAASSEN M M, et al. Design of a Haptic Gas Pedal for Active Car-following Support[J]. IEEE Transactions on Intelligent Transportation Systems, 2011,12(1):268-279.

[8] ALBERS A, SCHWARZ A, ZINGEL C, et al. System-oriented Validation Aspects of a Driver Assistance System Based on an Accelerator-force-feedback-pedal[C]// Proceedings of the FISITA 2012 World Automotive Congress. Beijing, 2013:221-233.

[9] de ROSARIO H D, LOUREDO M, DAZ I, et al. Efficacy and Feeling of a Vibrotactile Frontal Collision Warning Implemented in a Haptic Pedal[J]. Transportation Research Part F: Traffic Psychology & Behaviour, 2010,13(2):80-91.

[10] KOBAYASHI Y, KIMURA T, YAMAMURA T, et al. Development of a Prototype Driver Support System with Accelerator Pedal Reaction Force Control and Driving and Braking Force Control[J]. SAE Technical Paper, 2006-01-0572.

[11] ADELL E, VRHELYI A, HJLMDAHL M. Auditory and Haptic Systems for In-car Speed Management—A Comparative Real Life Study[J]. Transportation Research Part F: Traffic Psycholo-gy & Behaviour, 2008,11(6):445-458.

[14] 李升波, 王建强, 李克强. 基于xPC的驾驶员辅助系统硬件在环仿真试验台[J]. 中国机械工程, 2007,18(16):2012-2015. LI Shengbo, WANG Jianqiang, LI Keqiang. xPC Technique Based Hardware-in-the-loop Simulator for Driver Assistance Systems[J]. China Mechanical Engineering, 2007,18(16): 2012-2015.

[15] WANG Jianqiang, LI Shengbo, HUANG Xiaoyu, et al. Driving Simulation Platform Applied to Develop Driving Assistance Systems [J]. IET Intelligent Transport Systems, 2010,4(2):121-127.

(编辑 袁兴玲)

In-car AAP Test Bench Based on RTWT

LIN Qingfeng1,2ZHAO Yunhui2LI Shengbo3

1.State Key Laboratory of Vehicle NVH and Safety Technology, Chongqing, 401122 2.Beijing Key Laboratory for Cooperative Vehicle Infrastructure Systems and Safety Control, Beihang University, Beijing, 100191 3.State Key Laboratory of Automotive Safety and Energy, Tsinghua University, Beijing, 100084

To develop an AAP test bench using RTWT, the following three steps were adapted. First, the mechanisms and transmission parameters of the AAP mechanical device were designed. Second, the hardware and programs of the electronic control system were developed using rapid control prototype (RCP) technology based on MATLAB/RTWT. Finally, the force feedback and stiffness feedback functions of the AAP were verified by experiments. The results show that the AAP test bench has good reliability and validity.

driving assistance system; velocity guidance; active accelerator pedal (AAP); mechanism design; real-time window target(RTWT)

2015-09-21

汽车噪声振动和安全技术国家重点实验室开放基金资助项目(NVHSKL201510)

U461.91

10.3969/j.issn.1004-132X.2017.01.018

林庆峰,男,1975年生。北京航空航天大学交通科学与工程学院讲师。主要研究方向为驾驶行为建模、驾驶辅助系统开发。E-mail:lingf@buaa.edu.cn。赵芸辉,男,1990年生。北京航空航天大学交通科学与工程学院硕士研究生。李升波(通信作者),男,1982年生。清华大学汽车系副教授。