ZChSnSb11-6/20钢复合材料不同结合界面结合强度仿真与试验

2017-02-10孟文俊1太原科技大学机械工程学院太原0300242太原重型机械集团有限公司油膜轴承分公司太原0300243智能物流装备山西省重点实验室太原030024

王 尧 项 丹 孟文俊1.太原科技大学机械工程学院,太原,0300242.太原重型机械集团有限公司油膜轴承分公司,太原,0300243.智能物流装备山西省重点实验室,太原,030024

ZChSnSb11-6/20钢复合材料不同结合界面结合强度仿真与试验

王 尧1,3项 丹1,2孟文俊1,3

1.太原科技大学机械工程学院,太原,0300242.太原重型机械集团有限公司油膜轴承分公司,太原,0300243.智能物流装备山西省重点实验室,太原,030024

针对巴氏合金与钢体组成的复合材料,建立了不同结合界面(不同的生产工艺条件)下工件结合强度理论计算模型。以微小单元作为模型构建的基础,利用COMSOL Multiphysics软件对其结合界面进行了有限元应力场仿真模拟,得到了不同生产工艺条件下界面应力分布情况。仿真结果表明:三种结合界面下提出的理论计算公式与模拟计算值之间的相对误差值在15%内。采用电弧喷涂技术制备了不同结合界面和不同表面粗糙度的ZChSnSb11-6/20钢复合材料,得到了不同结合界面许用结合强度。试验结果表明:对于同一表面粗糙度,其结合强度随结合界面接触面积的增大而增大,圆弧面(B型)和截球面(C型)两种结合界面的结合强度值较接近,差值在2 MPa之内;光面(A型)结合界面的结合强度最小,约为B型、C型两种结合界面结合强度的60%。通过对比分析,对所构建模型进行了模型评价,得到了模型评价对照表。

ZChSnSb11-6钢;复合材料;结合界面;界面影响因子;结合强度

0 引言

锡基巴氏合金ZChSnSb11-6钢因具有良好的镶嵌性、耐磨性、致密性、环保性等特点,广泛应用于冶金、核电、航空、航天、汽轮机、船舶等关键设备中[1]。在大型热连轧机组生产中,ZChSnSb11-6/20钢复合材料被用于关键零部件油膜轴承衬套的设计制造中[2]。ZChSnSb11-6/20钢复合材料作为一个系统,其界面结合强度的大小直接影响油膜轴承使用性能的发挥。表面薄膜/涂层技术的发展,使得复合材料界面结合强度要求越来越高,也增加了涂层/基体界面结合强度的理论分析难度[3]。工程应用中,除零部件尺寸形状或使用性能有超高要求外,常常由于涂层/基体结合力的问题,导致应用于实际生产中的工艺方法或薄膜/涂层种类还是很少。因此,如何准确地计算评价基体/涂层结合强度显得越来越重要。

国内外研究者在涂层制备和表面改性[4]、复合材料(涂层)表面在使用环境中的腐蚀磨损等摩擦学性能[5]、涂层/基体界面的结合机理[6]、表界面理化反应[7]、组织结构和性能关系[8]等方面进行过不少研究,然而由于工程应用的局限性,使得几乎没有任何一种研究成果可以具有普遍适用性。同时,虽然有关结合强度测量方法[9]、失效应力模拟及结合强度评价表征的研究[10]等已相当成熟,但理论分析与定量计算的研究基本都还停留在理论的解释与推断上,原因在于界面结构的复杂性及缺乏变量相关性。

本文以ZChSnSb11-6/20钢复合材料为研究对象,考虑不同结合界面,对界面进行受力分析,建立结合强度理论计算数学模型,利用COMSOL Multiphysics软件对其结合界面进行应力场仿真,分析不同生产工艺条件下界面应力分布情况;通过抗拉结合强度试验测试进行对比分析和评价,拟得到一种影响因素小、表征参数及物理意义明确、可用于油膜轴承巴氏合金与钢体界面结合强度理论计算的方法。

1 结合界面计算模型

本文的应用对象是动压油膜轴承,其衬套由钢套和巴氏合金层组成,轴承座与衬套之间的配合为过盈配合。钢套厚度为10 mm,材质为20钢;巴氏合金层厚度为2 mm,牌号为ZChSnSb11-6。现有的制造或修复工艺方法有离心浇铸、堆焊、电弧喷涂等。影响界面结合强度的因素主要有结合界面的表面粗糙度、结合界面形状等。生产实践表明,同一表面粗糙度下,巴氏合金与钢体之间不同的结合界面形状对复合材料界面结合强度有显著影响;同时,在同一结合界面形状下,巴氏合金与钢体之间不同表面粗糙度的界面结合强度也存在明显差异。结合界面形状有光面(A型)、圆弧面(B型)和截球面(C型),如图1所示。

(a)A型 (b)B型

(c)C型图1 不同结合界面示意图Fig.1 Schematic of different binding interfaces

有经验的工人师傅,根据待修复表面设计要求、基体的材质、形状、厚薄、表面原始形状以及施工条件等因素来选择表面处理方法,以实现上述任一结合界面。通常,使用机械加工的方法可以实现结合界面为光面、圆弧面的形状;而通过非机械加工方法(喷击钢球法),可获得截球面的形状态,即通过特制的钢球,借助机械作用喷击在钢套内表面,使得表面形成高低起伏无规则凹球面(截球面)网状形式。

1.1 光面接触模型

由于钢体表面并非绝对平面,总存在微小的高低起伏,故可假设巴氏合金与钢体的实际界面为锯齿形界面,如图2a所示。根据材料力学知识,界面处的主应力可以分解成垂直于微小锯齿面的拉应力σ和平行于微小锯齿面的切应力τ,如图2b所示。当拉应力σ大于界面许用结合强度[σ]时,巴氏合金层就开始从基体上剥落。

(a)锯齿形界面假设

(b)应力分析图2 锯齿形界面假设及应力分析Fig.2 Assumptions of serrated interface and stress analysis

文献[11]给出了“过渡区”应力分量及合应力表达式。图2b中以径向和切向建立了直角坐标系oxy。根据平行四边形法则及力平衡分析得

(1)

求解得到微小锯齿面的拉应力为

σ=σφsinα-σrcosα

(2)

微小锯齿面的切应力为

τ=σφcosα+σrsinα

(3)

由锯齿形界面的对称性可知,角度α取值范围为0≤α≤45°。当45°≤α≤90°时,各分力及合力同样具有对称性,特别地,当α=90°时,微小锯齿面的拉应力σ和切应力τ分别为“过渡区”位置径向力σr和切向力σφ。

由于假设条件的不同,光面模型下微小锯齿面没有规律性,合力方向具有不确定性,因此,主应力的求解方法为:设巴氏合金厚度为δ1,钢套厚度为δ2,取微小单元为研究对象,则微小对象可看作弯曲变形的平面假设[12],根据材料力学的弯曲理论及文献[2]针对结合界面影响因子λ的研究,提出巴氏合金区域内的正应力为σ1,钢套区域内的正应力为σ2,分别为

(4)

(5)

式中、y1、y2为任一点到中性层(过渡区)的距离,mm;E1、E2分别为巴氏合金、钢套的弹性模量,GPa;r为“过渡区”曲率半径,mm。

由于衬套弯曲中性线的假设,使得巴氏合金与钢体各自的变形不能独立存在,而是要体现相互作用,文献[2]对ZChSnSb11-6/20钢复合材料结合界面影响因子的研究就是对各自变形相互作用的探索,因此,将式(4)、式(5)中的应变项再除以各自的影响因子,即体现各自变形在总的变形中的贡献。

(6)

界面处的主应力σA计算公式为

(7)

1.2 圆弧面接触模型

文献[11]给出了圆弧面界面应力峰值σB计算公式,本文不再赘述。

1.3 截球面接触模型

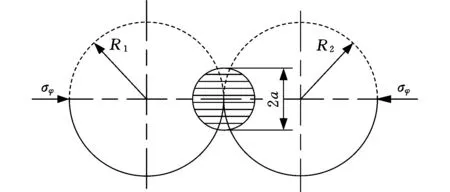

由于结合界面为截球面,所以界面处的应力可看作典型的两球体的接触应力,半径为R1、R2的两球体相互接触时,在切向压力σφ的作用下,形成一个半径为a的圆形接触面积,即a=b(图3),由赫兹公式得

图3 两球体接触假设示意图Fig.3 Schematic of contact hypothesis of two spheres

(8)

两球面由径向力σφ引起的接触应力最大值σH为

(9)

(10)

图4 体积百分比计算简化示意图Fig.4 Schematic of volume percentage for simplified calculation

由图4几何关系求出体积百分比

(11)

(12)

(13)

(14)

结合界面为截球面时,应力集中高峰点总是存在着同号的三向拉应力场,它提高了巴氏合金与钢体结合面处界面的结合强度,阻碍了塑性变形的发展,增强了材料脆性,因而,其破坏形式常常也呈现脆性。

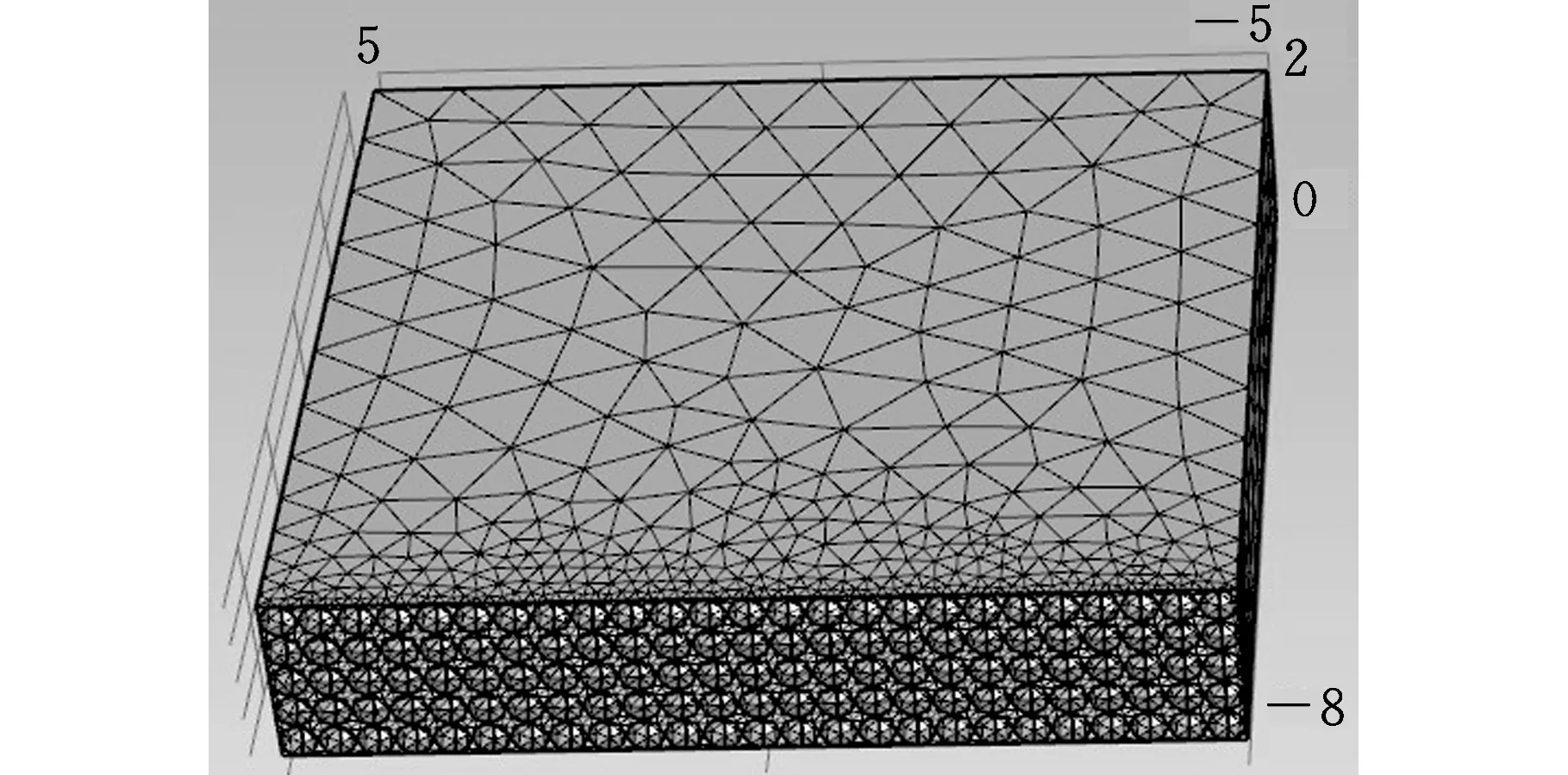

2 仿真分析

为便于对比分析,以微小单元作为模型构建基础,外形尺寸取为长方体(10 mm×10 mm×2 mm),并满足巴氏合金厚度为2 mm,钢套厚度为10 mm。将构建好的结合界面3D模型导入COMSOL Multiphysics软件,设置导入模型为组合体,定义接触对,设置材料属性,对网格进行细化划分,网格单元类型为四面体单元,精度为10-5,如图5所示。参照文献[1],设置边界载荷为p′=12 MPa,p0=5.449 MPa,定义装配应力p0所在面为固定约束,边界条件加入周期性条件。

设置求解器属性(分组迭代),并进行求解计算,仿真分析结果如图6所示。

提取仿真结果时,去除个别应力较大点,以减少系统误差影响。将仿真结果与理论计算结果进行比较,如表1所示。

表1中σr、σφ的值由文献[11]的仿真模型所求得。分析表1中数据可以看出:三种结合界面下提出的理论计算公式与模拟计算值之间的相对误差值在15%以内。

3 试验测试

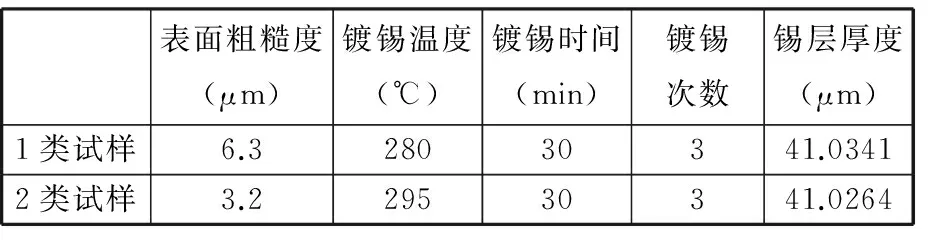

文献[14]研究得到镀锡层最佳厚度为40 μm,本文控制工艺选定如表2所示,试件微观表征如图7所示。

3.1 试件制备

试件尺寸规格如图8所示。试件为圆柱体形状,直径为25 mm,长为50 mm,在试件的一个端面中心设置螺孔,以便旋入拉伸夹具。将试件按表面粗糙度分成2类(表2),每类按结合面型式分成3组,每组3对,2个试件为一对。

(a)A型

(b)B型(巴氏合金视角)

(c)C型(钢体视角)图5 3D模型网格划分Fig.5 Meshing of 3D models

(a)A型

(b)B型(巴氏合金视角)

(c)C型(钢体视角)图6 三种结合界面的界面应力仿真结果Fig.6 Simulation results of interfacial stress for three kinds of binding interfaces

表1 仿真与理论计算结果对照表Tab.1 Comparison of simulation and theoretical results

表2 镀锡层控制工艺参数Tab.2 Processing parameters for Tin layer thickness

(a)试件金相组织图

(b)试件SEM图图7 试件微观表征Fig.7 Microscopic characterization of specimen

图8 拉伸法测量结合强度试样示意图Fig.8 Samples of binding strength measuring with tensile test

每组试件中,存在一个对黏件(图8中试样b)。使用的黏结剂的抗拉强度要大于涂层与基体的结合强度,且应对拉力试验的测定值没有影响,以保证拉伸试验时断裂面发生在涂层与基体的界面[15]。本试验采用美国产J-19胶膜,其黏结强度可以达到70 MPa,需冷冻保存。

黏结过程如下:

(1)将胶膜剪成直径为25 mm的圆片,每两个为一组放置在测试件与对黏件之间,保证上下圆柱同轴。为防止胶膜受热外溢,需在胶膜处用纸带封闭,保证上下端面固定。

(2)将带有胶膜的拉伸试件放入自行设计的固定装置中固定,用弹簧及螺钉来固定轴向,再将装有试样的固定装置放入恒温箱(193 ℃)中,保温2 h,随炉冷却。

(3)冷却完成后,将试件夹紧在虎石台上缓慢旋出,以避免涂层受轴向拉力作用。

3.2 试验结果分析

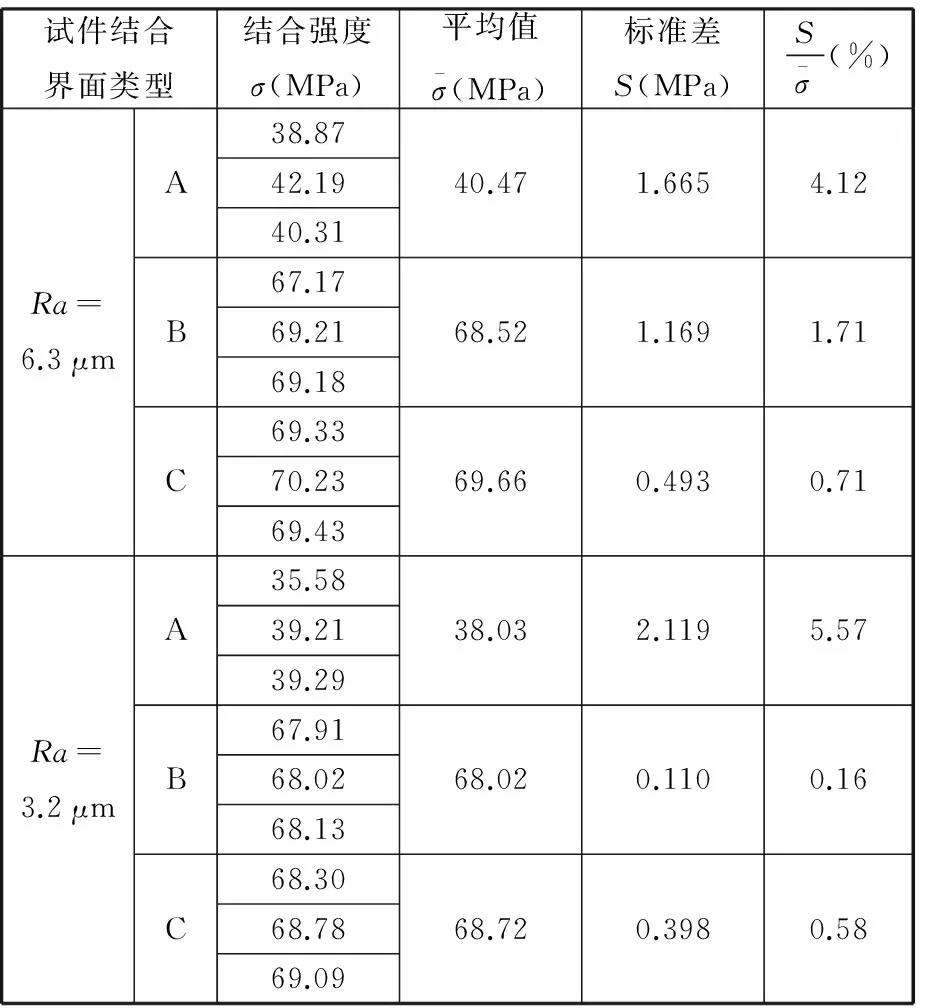

在国产CSS-55100型电子万能试验机上进行试件的拉断试验,拉伸速率为2 mm/min。结合强度测试数据如表3所示。

表3 拉伸法测结合强度数据Tab.3 Data of binding strength with tensile test

根据结合强度的测试数据,其标准差均在随机因素范围之内。由表3可以得出:

(1)对于同一表面粗糙度,其结合强度随结合界面接触面积的增大而增大,B、C两种结合界面的结合强度值较接近,差值在2 MPa之内。

(2)A型结合界面的结合强度最小,约为B、C两种结合界面结合强度的60%。

(3)对于同一接触面类型,适当地增加表面粗糙度可提高界面结合强度。

4 模型分析与评价

4.1 模型对比分析

根据表1、表3中数据,对所构建模型对比分析可得如下结论:

(1)界面应力的模拟值均小于理论计算值,原因可能是模拟仿真中,界面虽然是两种材料组合体接触面,但不能完全反映实际界面的结合与复合[2],如界面在化学与物理层面的结合等。

(2)不同的结合界面在表面粗糙度一定的条件下,接触面积越大,界面许用结合强度越大;界面应力理论值与模拟值也表现出一致的递增性,但均小于界面许用结合强度。换言之,虽然接触面积的增大导致界面应力值增大,但对界面致密性、结合有效性等都起到积极作用,提高了界面许用结合强度。

4.2 模型评价

对所构建的不同结合界面结合强度所模型进行对比,如表4所示。

表4 模型评价对照表Tab.4 Comparison table of model evaluation

由表4可以比较清晰地认识到三种结合界面下结合强度研究的应用比较。企业可以根据油膜轴承系列的实际产品要求,选择不同的生产工艺,节约成本的同时以达到性能最优化。

5 结论

(1)以巴氏合金与钢体界面为研究对象,对三种不同结合界面建立了界面工作结合强度理论计算模型。

(2)以微小单元作为模型构建基础,利用COMSOL Multiphysics对不同结合界面进行了有限元应力场仿真模拟,得到了不同生产工艺条件下界面应力分布情况。

(3)通过抗拉结合强度试验,对所构建的模型进行了模型评价,得到了模型评价对照表,便于企业根据油膜轴承系列的实际产品要求,选择不同的生产工艺,节约成本的同时达到性能最优化。

[1] 王尧. 油膜轴承巴氏合金与钢体的结合强度理论与试验研究[D]. 太原:太原科技大学,2014. WANG Yao. Theoretical and Experimental Research for Adhesion Strength between Babbitt Layer and Steel Body of Oil-film Bearing[D]. Taiyuan: Taiyuan University of Science and Technology, 2014.

[2] 李淑君, 王尧, 项丹,等. ZChSnSb11-6/20钢复合材料结合界面影响因子研究[J]. 稀有金属材料与工程,2016,45(10):2555-2560. LI Shujun, WANG Yao, XIANG Dan, et al. Investigation of Impact Factor of Binding Interface on ZChSnSb11-6/20 Steel Composites[J]. Rare Metal Materials and Engineering, 2016,45(10):2555-2560.

[3] FEDOROV A. Transition and Stability of High-speed Boundary Layers[J]. Annual Review of Fluid Mechanics, 2011, 43: 79-95.

[4] ARENA J T, MCCLOSKEY B, FREEMAN B D, et al. Surface Modification of Thin Film Composite Membrane Support Layers with Polydopamine: Enabling Use of Reverse Osmosis Membranes in Pressure Retarded Osmosis[J]. Journal of Membrane Science, 2011, 375(1): 55-62.[5] GUO Chun, YAO Rungang, KONG Hongyu, et al. Space Tribological Properties of Metal Matrix Space Lubricant Coating Prepared on Titanium Surface[J]. Surface and Coatings Technology, 2014, 246: 40-45.

[6] DREHMANN R, GRUND T, LAMPKE T, et al. Splat Formation and Adhesion Mechanisms of Cold Gas-sprayed Al Coatings on Al2O3Substrates[J]. Journal of Thermal Spray Technology, 2014, 23(1/2): 68-75.

[7] BELLANGER H, DARMANIN T, TAFFIN de G E, et al. Chemical and Physical Pathways for the Preparation of Superoleophobic Surfaces and Related Wetting Theories[J]. Chemical Reviews, 2014, 114(5): 2694-2716.

[8] 田浩亮, 魏世丞, 陈永雄,等. 高速电弧喷涂再制造曲轴 FeAlCr/3Cr13复合涂层的性能研究[J]. 稀有金属材料与工程, 2014, 43(3): 727-732.

TIAN Haoliang, WEI Shicheng, CHEN Yongxiong, et al. Properties of the FeAlCr/3Cr/3 Composite Coating Applied in Remanufacturing Crankshaft High Velocity Arc Spraying[J]. Rare Metal Materials and Engineering, 2014, 43(3): 727-732.

[9] XIA Zihui, JU Feng. A New Test Method for the Measurement of Normal-shear Bonding Strength at Bi-material Interface[J]. Mechanics of Advanced Materials and Structures, 2013, 20(7): 571-579.

[10] LIU Dan, POW E H N, TSOI J K H, et al. Evaluation of Four Surface Coating Treatments for Resin to Zirconia Bonding[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2014, 32: 300-309.

[11] 王尧, 王建梅, 项丹. 油膜轴承圆弧结合界面应力特性仿真与试验[J]. 中国机械工程, 2015, 26(14): 1851-1856. WANG Yao, WANG Jianmei, XIANG Dan. Simulation and Experiment Study for Stress Characteristics Analysis of Arc Joint Interfaces of Oil-film Bearing [J]. China Mechanical Engineering, 2015, 26(14): 1851-1856.

[12] SINGHA M K, PRAKASH T, GANAPATHI M. Finite Element Analysis of Functionally Graded Plates under Transverse Load[J]. Finite Elements in Analysis and Design, 2011, 47(4): 453-460.

[13] BUSTAMANTE R, RAJAGOPAL K R. A Note on Plane Strain and Plane Stress Problems for a New Class of Elastic Bodies[J]. Mathematics and Mechanics of Solids, 2010, 15(2): 229-238.

[14] 王尧, 王建梅, 黄玉琴,等. 锡界面层最佳厚度试验与模拟研究[J]. 机械工程学报, 2015, 51(20): 106-113. WANG Yao, WANG Jianmei, HUANG Yuqin, et al. Experiment and Simulation on Optimum Thickness of Tin Interfacial Layer[J]. Journal of Mechanical Engineering, 2015, 51(20): 106-113.

[15] HAMCIUC C, SERBEZEANU D, CARJA I D, et al. Effect of DOPO Units and of Poly-dimethylsiloxane Segments on the Properties of Epoxy Resins[J]. Journal of Materials Science, 2013, 48(24): 8520-8529.

(编辑 王艳丽)

Simulation and Experiments of Binding Strength of Different Binding Interfaces on ZChSnSb11-6/20 Steel Composites

WANG Yao1XIANG Dan1,2MENG Wenjun1,3

1.School of Mechanical Engineering,Taiyuan University of Science & Technology,Taiyuan,0300242.Oil-film Bearing Branch,Taiyuan Heavy Machinery Group Co.,Ltd.,Taiyuan,0300243.Key Laboratory of Intelligent Logistics Equipment of Shanxi Province,Taiyuan,030024

The theoretical calculation models of different binding interfaces(under different processing conditions for production) on working binding strength were established based on the composite of steel body and Babbitt layer. The simulations of stress fields for different binding interfaces were carried out by COMSOL Multiphysics software based on small units as buildable models. The interfacial stress distribution of different processing conditions for production was obtained. Simulation results reveals the relative errors of three kind of binding interfaces between theoretical formula and simulation were within the range of 15%. ZChSnSb11-6/20 steel composites with different binding interfaces and different roughnesses were prepared by arc spraying technology. And the permissible binding strengths of different binding interfaces were obtained. Experimental results reveal the binding strength increases with contact area of binding interface increased for the same roughness. The binding strength of arc-binding interface(type B) binding interface was closer to that of segment of spherical interface(type C) and the difference is within 2 MPa. However, the binding strength is the minimum for smooth interface(type A) binding interface. And the difference is about 60% compared with type B or type C binding interface. Then the constructed model was evaluated by comparative analysis and the table for model evaluation was obtained.

ZChSnSb11-6 steel; composite material; binding interface; interfacial impact factor; binding strength

2016-02-03

山西省煤基重点科技攻关项目(MJ2014-09);晋城市科技计划资助项目(201501004-14);山西省研究生教育创新项目(2015BY49);太原科技大学青年科技研究基金资助项目(20133001)

TB331;TG115.5

10.3969/j.issn.1004-132X.2017.01.017

王 尧,男,1988年生。太原科技大学智能物流装备山西省重点实验室博士研究生。主要研究方向为机械设计及理论。E-mail:710603645@qq.com。项 丹,女,1982年生。太原科技大学机械工程学院硕士研究生,太原重型机械集团有限公司油膜轴承分公司工程师。孟文俊,男,1963年生。太原科技大学智能物流装备山西省重点实验室教授、博士研究生导师。