多绳摩擦式提升机尾绳更换工艺的探讨

2017-01-24李林李森范清波

李林 李森 范清波

摘 要:多绳摩擦式提升机提升载荷大,安全系数高,在矿井的生产中起着至关重要的作用,但是在带来便利的同时,其周期性维护工作量大,特别是在尾绳的更换上,工艺工序复杂,不同的单位、不同的环境可能有着不同的更换方法,给工程技术人员措施的编制带来了困难,本文就企业自身在更换尾绳过程中的得失及相关工艺与读者进行一些探讨。

关键词:摩擦提升机;尾绳;更换

DOI:10.16640/j.cnki.37-1222/t.2017.01.020

《煤矿安全规程》规定:“平衡钢丝绳的使用期限应不超过4年”,也就是说4年左右时间就需要对尾绳进行更换,除了换绳工艺工序之外,人员的流动造成有经验的换绳人员的流失,现场环节把关不严,现场指挥不当,都会对换绳工期带来影响,甚至是整个工期的延期。合理的工艺工序,充足的现场准备,显得尤为重要。下面将我单位尾绳更换工艺向大家做简要介绍。

1 传统更换工艺

我公司副井采用的为JKMD3.25×4(I)E型多绳摩擦式提升机,在罐笼底部东西侧悬挂有8×4×9-143×24ZBB型平衡尾绳各1根,悬长320米,自重3.11吨。

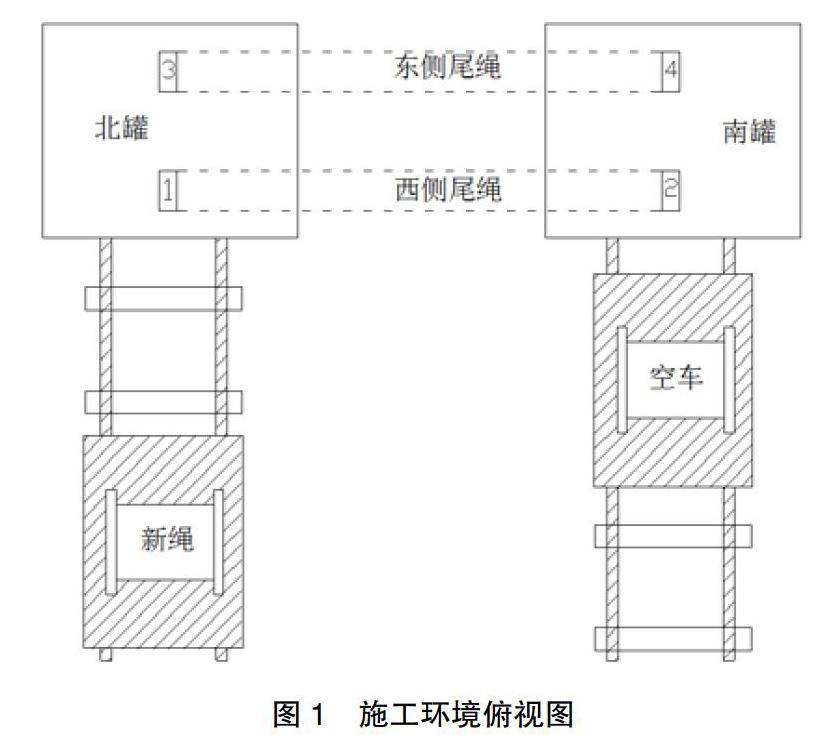

根据预排工期,先更换西侧尾绳再更换东侧尾绳,更换过程为:将需更换的新绳用绳辊缠好固定在平板车上,同时准备另外一辆平板车固定好空绳辊,提前将两辆平板车运输至下井口西侧,将新绳放至北股道上,将空车放至南股道上,便于利用提升机提升时放新绳和缠旧绳。联系提升机将北罐下放至下井口附近位置,搭建施工平台,拆除北罐西侧尾绳夹板(图1,1号接头),用小绞车钢丝绳钩头牵引尾绳穿过井底护绳板导向孔送至井底,拆除小绞车钩头,提升至下井口水平,再从护绳板另一侧导向孔穿入,重新连接尾绳,利用小绞车将尾绳牵引至下井口水平,将牵引至下井口的尾绳,利用电机车牵出,在井下水平地面上铺开,然后缠在空绳辊子上。抽出缠在新绳辊子上的尾绳穿过北罐西侧桃形环上,固定尾绳夹板。联系提升机提升北罐,下放南罐,现场施工人员协助新绳的放绳和旧绳的缠绳工作。待南罐下放至下井口附近时,在南侧搭建施工平台,拆除南罐西侧旧尾绳夹板(图1,2号接头),将旧尾绳全部吐出,缠在旧绳辊子上,然后将缠在绳辊上的剩余新绳铺开,利用小绞车松至井底,再从另一侧导向孔将新绳抽出至井底水平,截取合适长度新尾绳,并固定尾绳打好尾绳夹板。至此西侧尾绳更换完毕,东侧尾绳更换工艺与西侧类同,不在叙述。

2 存在的问题及解决办法

在以上更换过程中,有如下几个问题需要解决,一是新旧尾绳施工位置的确定问题,二是如何有效防止尾绳打绞的问题,三是如何确定留取新绳长度的问题,四是如何在更换过程中省时省力的问题。

2.1 新旧尾绳施工位置的确定

新旧尾绳的施工位置,无非就是两个方案,一个是分散在井筒两侧,这样的好处是施工不受现场环境制约,人员分散在两侧,安全系数更高,缺点是更换过程中与东侧的 尾绳相互影响不便于操作,人员分散在两侧不便于统一指挥;在同侧施工,问题是由于受环境制约,空间狭小不便于施工,人员相距较近存在安全隐患,优点是方便统一指挥。经权衡利弊,最终还是选定了同侧施工的方案,采用旧绳在前新绳在后方式,并留出足够的安全距离,解决了现场安全问题。

2.2 尾绳防止打绞方案的确定

由于我公司使用的尾绳为扁尾绳,所以在在更换新绳过程中需要考虑防止新尾绳在井筒中打绞、变向的问题。通过人工观察效率低,还有可能存在偏差,为此我们加工制作了双层托绳轮,间隙略大于尾绳厚度,在更换尾绳前固定于罐笼门上,在放新绳时,只需将新绳穿过双层托绳轮,通过托绳轮旋转自动矫正尾绳方向,只需在最后新绳另一端连接桃形环时,记住尾绳的朝向,即可解决尾绳打绞、变向的问题。

2.3 新尾绳留取长度的确定

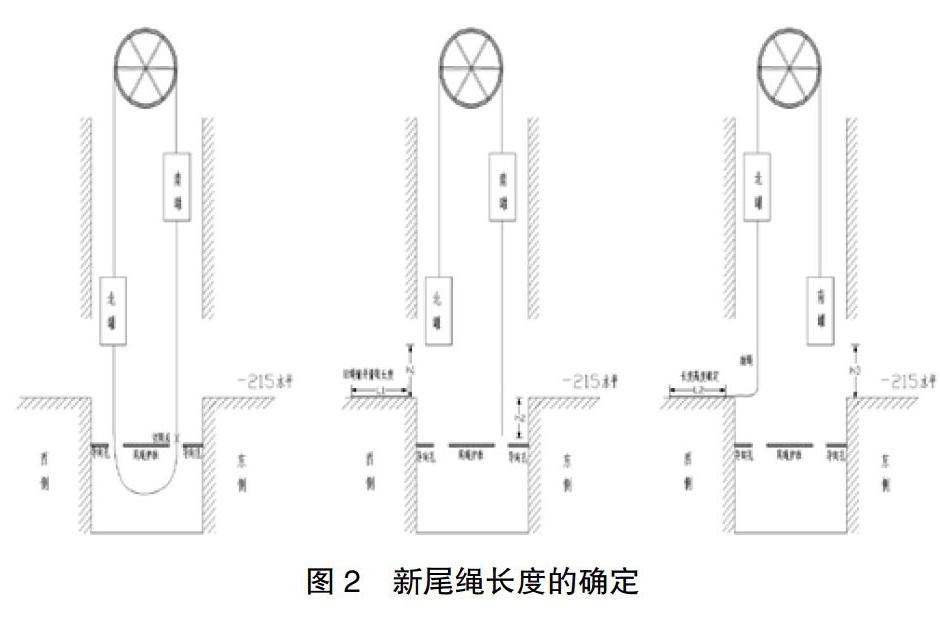

新尾绳在到货时,往往都长于实际需要长度,需要进行截取。为了既准确又尽可能少的耗费时间,在北罐到达下工作平台时,标记记录北罐此时距离下井口高度h1,施工人员站在井底护绳板上从南罐导向孔处进行切割,切断后的尾绳自然下垂至井底,省去了使用小绞车留绳的步骤。之后联系提升机司机慢提北罐,待北罐底部尾绳切割处提升至下井口附近时,使用电机车将尾绳迁出井口,拆除连接在罐底的尾绳夹板后,将该部分尾绳拖至井下平地,量取该段旧尾绳长度l1。在更换新绳时,北罐连接新绳上提,南罐下放至标记高度即h3=h1时,将剩余新绳全部铺开,此时需留取新绳长度l2为量取的旧

(下接第18页)

(上接第25页)

绳长度l1及井下水平至井底护绳板的高度h2,即l2=l1+h2。考虑现场误差因素,在实际截绳时可结合现场实际多留2~3米长度。

2.4 提高功效方法

为便于尾绳更换,提高功效及降低施工人员劳动强度,我们除了在上新绳处加工制作了双层导向轮,还在井口处加工制作了单层导绳轮,便于旧绳的回收,减少出旧绳过程中的卡阻、防止摩擦摇台;为降低施工人员体力消耗,提前联系好了井下电机车,采用电机车拖拽钢丝绳,减轻了职工劳动强度;为快速拆卸尾绳夹板螺栓,应用了电动扳手,提高了效率;在更换工艺上尽可能的利用提升机减少小绞车的使用,简化施工工艺;另外,钢丝绳夹板的安装拆除耗时也较长,在安装夹板前,对于夹板固定位置要尽可能考虑周全,如,再将截完绳后的新绳端送入井底过程中需要固定夹板,此时需要考虑尾绳夹板在穿过桃形环时是否有影响,所以需要在固定夹板时要留出穿过桃形环打回折的长度。

3 新工艺优势分析

采用井底割旧绳,减少了小绞车的使用,提高了劳动效率。新尾绳长度的确定,简单可行,提前截好需要长度,也减少了多余尾绳在尾绳更换过程中的劳动强度,提高了换绳效率。经对比,经优化的换绳工艺可比传统方法减少尾绳更换时间3个小时左右。

4 结束语

本文作者对所在单位尾绳更换工艺进行了介绍,尾绳的顺利更换,除了合理的施工方案之外,更换前的各项准备工作、更换措施的贯彻学习、人员的组织协调、施工人员业务水平的高低及现场细节的把控也都会对换绳时间有着一定的影响。对不同的矿井来说,施工环境不同,可以对本文中的工艺进行参考借鉴,在具体操作时,还需具体情况具体分析。