添加剂CMS对莫来石陶瓷的影响

2017-01-09夏维煌方仁德杨华亮

夏维煌++方仁德++杨华亮

摘 要:本文以粘土、氧化铝粉及硅酸锆等原料为基础配方,在陶瓷成型过程中,以CMC和CMS为添加剂,在确保陶瓷成型正常的前提下,考察CMS对陶瓷的影响。成型添加剂分别为:2.5%的CMC,2.0%的CMC加0.5%的CMS,1.75%的CMC加0.75%的CMS,试验结果表明:随着CMS加入,氧化钠及玻璃相的含量逐渐降低,晶相的含量随之增大;但CMS过量时,晶体异常长大,烧结性能降低,烧结体的抗弯强度和强度保持率有所降低。

关键词:莫来石;CMS;强度

1 引言

莫来石-刚玉质复相陶瓷因同时具有莫来石相熔点高、热膨胀系数低、抗蠕变、抗热震和刚玉相弹性高、耐磨、耐腐蚀、抗氧化等特点,使得其性能优于纯刚玉陶瓷和纯莫来石陶瓷。其次,由于莫来石与刚玉相热膨胀系数的不同,复相陶瓷内部存在热膨胀失配,可形成微裂纹,在热应力的作用下裂纹吸收弹性应变能,使驱动主裂纹扩展的能量降低,复相陶瓷的断裂表面能提高,从而提高抗热震性。

为了实现结构陶瓷挤出成型,需要加入一定量的羧甲基纤维素钠(CMC),这是因为CMC在成型过程中不仅起着粘结作用,更是作为赋形剂、可塑剂、增强剂等[1],可增加坯料粘结力,使坯体易于成型。但CMC的价格居高不下,且陶瓷用CMC中氧化钠含量一般大于10%,这对结构陶瓷的性质影响较大。CMC是精制棉经过加工制成的,而羧甲基淀粉钠(CMS)是由玉米淀粉通过加工制成,粘度较CMC低,价格较CMC低廉,在某些应用方面可以取代CMC。除此之外,使用CMS后生坯抗折强度成倍提高、坯体的破损率得到降低,这在生产中具有十分重要的意义。

本文通过在陶瓷成型中使用一定量的CMS取代CMC,制备出成型合格率高且性能较优的陶瓷。

2 试 验

2.1 刚玉莫来石陶瓷的制备

根据原料的化学组成进行配方计算,按照下列工艺过程制备试样。

原料→配料→湿法球磨→干燥、造粒→成型→干燥→烧成,细磨料全部过200目筛,加入一定量的添加剂,采用半干法压制成型,成型压力为30 MPa,成型添加剂分别为:2.5%的CMC,2.0%的CMC加0.5%的CMS,1.75%的CMC加0.75%的CMS,试样编号分别为1#、2#和3#,试样尺寸为: 50×10×5mm。坯体干燥后,将各试样在硅钼棒炉中于1640℃、1650℃、1660℃和1670℃保温6 h 烧成,后自然冷却。

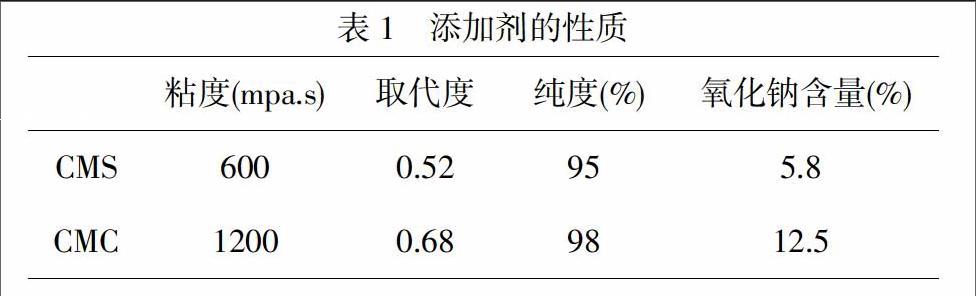

添加剂的性质如表1所示。

2.2复相陶瓷的性能表征

采用阿基米德法测试烧结体的吸水率、孔隙率和体积密度;采用Y-4型的X射线衍射仪分析试样的晶相;采用JM-6460LV型扫描电子显微镜观察试样的断面微观形貌;采用三点弯曲法测量烧结体的抗折强度;以试样经过1150℃抗热震性后的抗折强度保持率表征其热稳定性。

3 结果与讨论

3.1 试样的烧结状况

从图1可知,3个配方的吸水率随着烧成温度的升高,呈逐渐下降的趋势,但随着温度的继续升高,1#配方在1660℃之后吸水率依然急速下降,其余2个配方则趋于稳定,说明加入一定量的CMS能明显改变陶瓷的烧结性能。加入CMS后吸水率有所降低,这是因为CMS呈颗粒状,较CMC的溶解性能好,在加水搅拌后能迅速溶解,减少成型坯体的空隙,因此,加入CMS后陶瓷的烧结致密度得到了提高;随着CMS量的增加,陶瓷的体积密度稍有下降,这是因为CMS水解后,其粘度迅速下降,陶瓷的结合力急速下降。由图1可看出,2#配方在1660℃烧结性能最佳。

3.2 不同粘结剂配方对烧结体的结构影响

陶瓷中的碱金属和碱土金属氧化物的含量直接影响着其玻璃相的含量,而玻璃相的含量、种类及其性质对陶瓷的性能影响甚大,因此本文主要从玻璃相的角度进行分析,研究CMS对材料的性能的影响。

从表2可以看出,随着添加剂中CMS含量的增加,陶瓷中非晶相(中间体)的含量逐渐降低。这是因为,随着CMS含量的提高,CMC含量相对降低,配方中的氧化钠含量减小,而钠离子的活性较大,在高温段很容易争夺粘土中的二氧化硅,与其反应,形成钠硅玻璃相,因此3#粘结剂配方中的玻璃相含量最小。

结构陶瓷在高温段,玻璃相的含量、粘度和对晶体的表面张力等均影响着陶瓷的高温性能,以下对三个添加剂配方所烧制的陶瓷断面扫描电镜进行分析。

从图2可以看出,添加剂中CMS含量为0%时,非晶质相的含量较高,晶体细小,这主要是因为玻璃相含量较大,晶体发育不完全,尤其是莫来石相的含量;当CMS含量为0.5%时,氧化钠含量降低,玻璃相的含量降低,在高温段迅速将细小的莫来石晶体包裹,晶体棱角较少,晶体发育生长较好,晶体呈交错排列,结构致密;当CMS含量为0.75%时,随着氧化钠含量的继续降低,玻璃相对晶相的表面张力增大,使晶体难以被玻璃相湿润,晶体异常长大,导致晶体生长不均匀,故存在一定的空隙,吸水率 增大。

3.3不同粘结剂配方对烧结体的性能影响

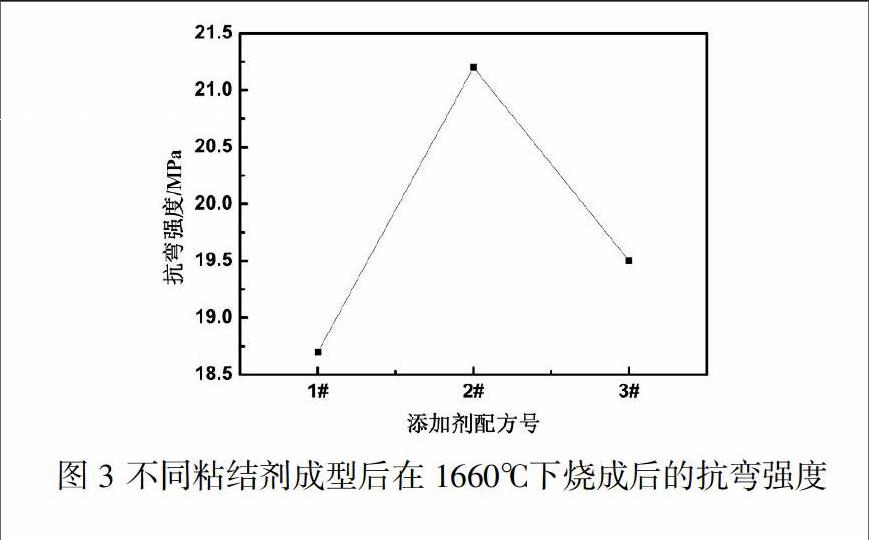

图3 不同粘结剂成型后在1660℃下烧成后的抗弯强度

从图3可以看出,编号为2#的条状莫来石晶体发育良好。这是因为:加入一定量的CMS,有利于形成交错的网络结构,玻璃相和第三相填充在网络结构的间隙中,在经过1150℃的热震后,这些网状结构对热冲击起到缓冲作用,因而强度保持率最高,为52.83%;但CMS过量时,晶体异常长大,导致孔隙率较大、结构疏松,抗弯强度和强度保持率都有所降低。

4 结 论

CMS的加入量直接影响着莫来石陶瓷中的玻璃相含量,进而影响陶瓷中微观结构和性能,随着CMS含量的增加,晶体发育良好,陶瓷热稳定性都有所提高,但CMS过量时,玻璃相的含量和性能改变了晶体的结构,陶瓷的性能降低。添加剂为2.0%的CMC和0.5%的CMS时,陶瓷结构和性能最佳。

参考文献

[1] 尹继明.浅说CMC和CMS [J].造纸化学品, 2004, 26(6): 12-17.