南海某油田隔水导管施工溜桩风险分析

2017-01-06岳文凯杨翔骞陈孝亮李文龙

仝 刚,冮 鹏,岳文凯,杨翔骞,傅 超,陈孝亮,李文龙

(1.中国石油大学(北京) 石油工程学院,北京 102249;2.中海石油(中国)有限公司 天津分公司,天津 300450)①

南海某油田隔水导管施工溜桩风险分析

仝 刚1,冮 鹏2,岳文凯1,杨翔骞1,傅 超1,陈孝亮1,李文龙1

(1.中国石油大学(北京) 石油工程学院,北京 102249;2.中海石油(中国)有限公司 天津分公司,天津 300450)①

隔水导管溜桩风险预测是近海钻井前期的一项重要工作,然而在实际研究中存在着诸多问题。为了实现安全高效钻进、准确控制钻井进程的目的,通过研究并优化打桩控制技术,提出了“海上隔水导管施工溜桩深度预测理论模型”,其核心是准确确定海底土极限承载力、隔水导管管柱载荷分析以及对溜桩机理的研究,建立溜桩初期以及打桩时期的力学模型。该模型在南海某油田数口井的隔水导管施工作业中得到了成功应用,隔水导管施工预测深度范围与实际溜桩深度基本一致,为隔水导管施工风险评估提供了理论基础,确保了海上作业的安全性。

隔水导管;溜桩深度;风险预测;极限承载力

海上平台在进行隔水导管打桩作业期间,溜桩现象频发。具体表现为在打桩过程中隔水导管自身具有的机械能量大于海底土可承载能量,故在不需要打桩锤的作用下,靠自身能量迅速下滑,有极大的贯入度,通常发生在打桩初期[1]。当目标区块存在软弱夹层或“鸡蛋壳”地层时,溜桩现象几乎不可避免。大幅度溜桩事故的发生,不仅打乱正常作业的进度安排,还容易造成冲断钢丝、断桩,甚至桩锤报废等风险。本文结合南海某油田隔水导管打桩作业案例,应用相关预测溜桩深度理论模型,进行隔水导管溜桩风险分析,为现场作业提供理论指导。

1 工程背景

该油田位于我国南海西部,单独建立四腿导管架平台进行开发,共布12口井,全部为油井。工程方案采用1个井口平台,井槽排列为4(列)×6(行),井口间距为2.0 m×1.8 m,预留12井槽以满足后期钻调整井的要求。该平台一次完成12口井的隔水导管沉桩工作。

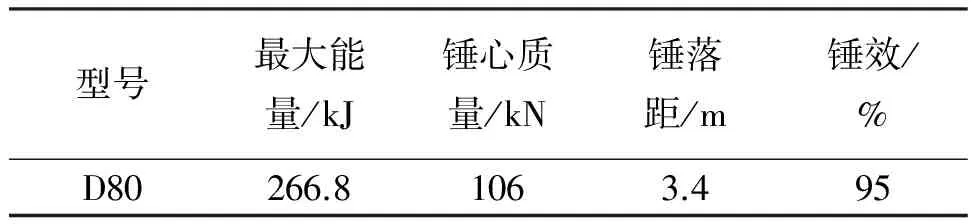

施工采用的隔水导管为外径609.0 mm、壁厚25.4 mm、长12.0 m的开口钢管。施工所用的打桩锤为D80型筒式柴油打桩锤,打桩锤参数如表1。

表1 打桩锤参数

2 海底土承载力分析

隔水导管入泥之后,当导管所受阻力等于或大于导管自身所加载荷时,隔水导管就会停止贯入。在整个过程中,影响导管贯入的关键因素包括海底土性质、导管受力情况以及导管尺寸,其中海底土性质为最关键因素。该区域海底土质参数如表2所示。

表2 海底土质参数

导管实际承载力与理论承载力的关系为[2]

q0=qu+γL

式中:q0为决定导管插深的实际承载力,kN;qu为理论模型承载力,kN;γ为海底土浮容重,kN /m3;L为插入深度,m。

2.1 粘性土层极限承载力

一般的软粘土、粘土、粉砂质粘土及砂质粘土在计算其极限承载力时,均看作粘土,只考虑抗剪强度,不计入内摩擦角的影响。基于Skempton模型,粘性土层的极限承载力为[3]

式中:Su为导管底部断面下半径的范围之内土壤的平均不排水抗剪强度,kN/m2;L1为计算断面至泥线的深度,m;A为计算断面面积,m2;Dm为导管的直径,m;V为导管排开土的体积,m3。

2.2 砂性土层极限承载力

对于砂性土层,由于土体自身性质原因,在计算极限承载力时一般忽略内粘聚力影响,只考虑内摩擦角,基于Terzaghi和Peck模型,砂性土层极限承载力为

Qu=A·[0.3γ1DmNr+γ2L(Nq-1)]+γV

式中:Nq,Nr为承载力系数,是内摩擦角的函数;γ1为导管计算断面之下的平均浮容重,kN/m3;γ2为导管计算断面之上的平均浮容重,kN/m3。

3 隔水导管锤入法施工管柱载荷计算

该工程隔水导管采用609.0mm无接箍钢管,隔水导管打桩施工如图1所示,描述了海上隔水导管打桩作业时与海上平台之间的位置关系。隔水导管除受水平方向上的风浪流的作用之外,竖直方向上受力包括自身重力G、所受浮力F、锤的打击力N、桩端承载力Np及桩侧摩擦力Nf,如图2所示[4]。在水平方向上,隔水导管还受下部导管架平台的导向孔制约,保证在打桩过程中隔水导管保持垂直,不发生屈曲变形。

图1 隔水导管施工示意

图2 隔水导管受力示意

4 隔水导管溜桩风险预测分析

在打桩工程作业中,管串刚刚入泥的溜桩深度通常较大。为了防止初始入泥的大幅度溜桩造成危害,工作程序为:管柱接到泥线后,先慢慢下放管串,靠其自身的质量下沉;当依靠管串质量自沉停止后,再把打桩锤的质量压在管串上,继续下沉至停止后,再开启打桩锤。实践表明,导管在沉桩过程中容易在管内形成长度为10倍桩径的土塞[5]。由于在打桩初期阶段,在此过程中一般土塞是不闭塞的,对于土塞对导管内壁的摩擦力,假定为外侧摩阻力的0~50%[6]。由此,隔水导管施工初期的溜桩深度计算模型为

式中:H为溜桩深度,m;W为隔水导管自重,kN;qp、f为单位桩端和桩侧摩阻力,kN/m3;D为隔水导管外径,m;d为隔水导管内径,m。

计算得到该区域的溜桩深度如图3所示。从图3中可以看出,预测的溜桩深度为18~21 m。隔水导管施工实际溜桩深度与预测范围对比如表3所示,溜桩实际深度与预测范围基本一致。

图3 隔水导管初期溜桩深度

井名打桩初期打桩过程预测值/m实际值/m预测值/m实际值/mA1M18~2118.5018.5~27.021.50A2H18~2118.5018.5~27.020.25A3H18~2118.2518.5~27.021.00A4H18~2118.2518.5~27.017.75A5H18~2118.5018.5~27.019.00A6H18~2118.5018.5~27.019.50A7M18~2118.5018.5~27.018.00A8H18~2118.5018.5~27.022.75A9H18~2118.2518.5~27.017.75A10H18~2118.5018.5~27.023.00A1118~2118.2518.5~27.019.75A12H18~2118.5018.5~27.020.50

注:以海底泥线处为深度起点。

管串初始溜桩停止后,打桩锤才开启,首先以最低的能量锤击管串。在初始阶段溜桩现象也经常发生。在打桩过程中的溜桩现象发生的根本原因是当下部地层中存在软弱夹层时,由于隔水导管贯穿上覆较硬地层,打桩锤具有较大能量,随着导管进入软弱夹层,其所获得的桩端和侧壁阻力迅速减小,使得桩身贯入度迅速增大,发生溜桩。所以,在此过程中准确地计算打桩阻力对于预测溜桩具有重要意义。

在打桩锤作用下,桩身以一定的速度向下运动,不能再用简单的静力平衡描述桩身受力。由于桩土的连续作用,土体产生疲劳使得打桩阻力大幅降低。土的动阻力是根据以往在相似土质条件地区打桩经验的基础上估计的。过去的打桩经验表明,在粒状土中,“连续打桩”与“打桩延迟”两种情况下,土的外侧面摩阻力是一样的,即等于土的静表面摩阻力。在粘性土中,连续打桩期间土的动表面摩阻力远远小于静表面摩阻力,经过足够长时间的停打后,才能恢复到静表面摩阻力的水平。恢复程度、时间与现场条件有很大关系并且很难精确确定。

对于现场情况来说,为了防止形成土塞,减小打桩难度,一般采用连续打桩情况。对于该平台场址的土质情况,期望在连续打桩期间桩内不会形成土塞,因为在通常情况下,当土塞完全闭塞时,进行溜桩判断是多余的。在此期间,打桩阻力SRD的组合为:①表面摩阻力。在粘土中为静表面摩阻力的30%;在砂土中为静表面摩阻力的100%;②桩端阻力。在粘土和砂土中均为静桩端阻力的100%,但只作用在桩端壁厚形成的环形面积上。

当准确地计算出打桩过程中的海底土承载力,再结合所使用桩锤的一次打击能量(在初始打桩阶段一般为最小能量),就能够预测出溜桩发生的位置以及溜桩深度。

5 现场实际施工情况分析

在该油田打桩现场,12口油井都出现了溜桩现象。具体表现为初始入泥阶段管串在海底“站不住”,一直往下走,但大钩悬重在逐渐减小,最后立在海底。此时的入泥深度即为初始入泥深度。接着在启动打桩锤之前,钻台上在正常情况下多接一个单根,以防止溜桩后管串溜下钻台,延误工期。在打桩锤作业期间,初始阶段需要严密监视,如果打一锤进尺过大则需要立即停锤。现场出现过打桩过程中向下一次溜桩1~5 m的情况(如表3)。

6 结论

1) 产生溜桩的因素主要为:①土的性质。土体分层明显,在入泥较浅的部分含有较厚的粘土层,而且上覆层通常为砂土层或较硬粘土层。砂性土比粘性土的承载力大的多,故当桩端越过分层处,进入下部承载力较低的粘土层时,上部锤的能量保持较大值,但是打桩阻力迅速减小,使得桩身贯入深度骤大,也就发生了溜桩;②锤击能量。在打桩过程中,随着桩的下沉,桩侧摩阻力迅速增加,为继续贯入,上部桩锤提供的能量要逐步提高。当地层中存在软弱夹层,桩打穿上部硬土层进入较厚的粘土层时,土的承载力降低,但锤击的能量仍保持在高水平,导管受力不再平衡,因此发生了溜桩;③桩身质量。桩身越重,相同锤击能量作用下,产生的惯性力也就越大,需要土体提供的阻力也就越大。

2) 预防溜桩采取的措施为:①隔水导管依靠自重不再下沉后,用桩锤缓慢下压隔水导管至不再下沉;②首先用最低锤击能量(空挡)进行试打,如果进尺较低,小于或等于0.25 m,再启动1挡开始打桩作业;③在1挡作业过程中,发现有下滑过快的现象立刻停锤;④在地层与隔水导管间摩擦力远大于隔水导管自重时,根据每0.25 m的锤击数谨慎提高锤击能量,并且在打桩过程中严密监视每次打桩入泥深度,发现锤击能量不变,隔水导管入泥速度过快时,及时减小锤击能量或者停锤。

[1] 张海山,杨进,严德,等.海上钻井隔水导管打入作业溜桩深度预测[J].石油钻采工艺,2013(3):22-24.

[2] 杨进.海上钻井隔水导管极限承载力计算[J].石油钻采工艺,2003(5):28-30.

[3] 杨进,王兆吉,周建良,等.东方1-1地区海底土承载力计算及应用研究[J].中国海上油气:工程,2003,15(1):21-23.

[4] 董伟.海洋采油平台大直径超长桩动力沉桩分析方法研究[D].天津:天津大学,2009.

[5] 卢普伟.大直径超长钢管桩应用研究[D].天津:天津大学,2011.

[6] 刘书杰,周建良,杨进,等.海上钻井隔水导管入泥深度预测与控制技术研究[J].中国海上油气,2013(6):75-81.

Study on the Slip Pile Risk Analysis for Offshore Drilling Conductor Installation

TONG Gang1,GANG Peng2,YUE Wenkai1,YANG Xiangqian1,FU Chao1,CHEN Xiaoliang1,LI Wenlong1

(1.College of Petroleum Engineering,China University of Petroleum,Beijing 102249,China;2.TianjinBranch,CNOOC,Tianjin300450,China)

Risk prediction on conductor slip is an important work of the early stage of the offshore drilling at present,however,there are many challenges in the actual research.In order to achieve the goal of safe and efficient drilling,optimization technology of pile driving is studied and this passage puts forward the “Marine conductor construction slip pile depth prediction model”,its core is used to determine ultimate bearing capacity of the seabed soil and conductor string load analysis to study the mechanism of the pile slip.The relevant mechanics models have been set up.The models have been successfully applied in oil fields,and the conductor predicted depth is consistent with the actual slip pile depth.This passage provides a theoretical basis to ensure the safety of offshore operations.

conductor;slip pile depth;risk analysis;ultimate bearing capacity

1001-3482(2016)12-0011-04

2016-06-03

国家自然科学创新研究群体项目“复杂油气井钻井与完井基础研究”(51221003)

仝 刚(1991-),男,江苏连云港人,主要从事海洋石油钻井研究工作,E-mail:tg1002@126.com。

TE951

A

10.3969/j.issn.1001-3482.2016.12.003