基于3D试衣软件虚拟缝合的优化研究

2017-01-03毕研伟

毕研伟

(大连工业大学服装学院,辽宁 大连 116034)

基于3D试衣软件虚拟缝合的优化研究

毕研伟

(大连工业大学服装学院,辽宁 大连 116034)

在大数据时代下,服装的数字化技术不断发展,其中虚拟试衣技术贯穿到服装的设计、开发、制作、销售等各个方面。本文全面分析了服装虚拟缝合技术,对于3D CLO虚拟试衣软件与美国PGM系统进行对比分析,针对其缺点与不足,提出构建虚拟人台与二维样片的衣片识别系统、样板再生系统与“云”数据等一系列优化设计,实现三维服装的快速缝合,优化服装虚拟缝合技术,提高制作效率,具有极大的现实意义。

衣片识别系统;服装CAD;虚拟试衣技术;优化设计

1 服装虚拟试衣系统的概述

虚拟试衣系统是指通过立体视觉原理获得或根据顾客身体的三维信息,利用计算机图形学构造顾客身体的三维模型,将大量的服装效果图像存储在计算机内,顾客可以通过浏览来选择自己喜欢的款式,然后通过计算机图像处理和图形学原理,把顾客自己选择的服装“穿”到顾客的三维身体模型上去,显示出顾客人体三维模型的着装立体效果图。

1.1 服装虚拟缝合技术的原理及应用

CAD技术所产生的服装网格模型,用于模拟服装效果,但没有充分与二维服装CAD 及服装生产企业进行良好的衔接,使服装从二维平面到三维的样片的虚拟缝合技术成为两者连接的关键环节[1]。成为国内外的专家研究的重点。例如采用缝合力来控制2D裁片虚拟缝合、采用质子——弹簧模型对服装进行虚拟模拟,而后又将服装的缝合工艺设置缝合对位及缝合约束来实现2D向3D转换[2]。

1.2 国内外服装虚拟缝合软件应用及对比

目前国内外应用较多的虚拟缝合试衣软件有:

CLO 3D虚拟缝合为上海嘉纳纺织品科技有限公司研发,实现了人体扫描—虚拟缝合—模特虚拟展示于一体的智能服装设计系统[3];美国PGM 试衣系统是美国开发研究的,它对服装的真实性效果达到95%以上,在欧洲与国内江浙一带具有较大份额[4]。

2 基于3D试衣软件虚拟缝合技术的对比分析

本文希望通过对中美两大代表国际先进水平的3D虚拟缝合试衣软件进行对比分析,从侧面反映出3D虚拟试衣技术的成熟性,并对该类虚拟试衣软件所存在的不足提出优化设计。

2.1 制作流程的对比分析

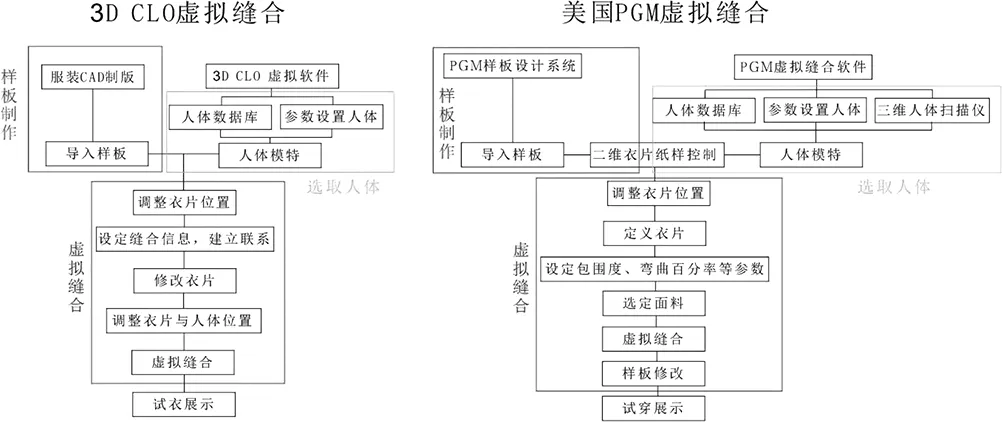

图1 制作流程对比图

通过对两款虚拟缝合软件的制作流程对比,可见该类试衣软件主要是是由样板制作、选取人体、虚拟缝合与试衣展示四个部分构成[5],在这个过程中的也存在明显的差异,通过对制作流程的对比分析,得出存在该类试衣软件的不足。

2.2 3D试衣软件缺点对比分析

3D CLO虚拟试衣软件与美国PGM虚拟试衣软件是具有代表性的虚拟缝合软件,其虚拟缝合技术,被广泛的应用到服装虚拟试衣系统中。其快捷性与便利性无不反映出该技术的成熟程度,但在3D试衣软件中存在的不足与缺陷是直接制约着虚拟缝合技术的进一步发展因素,以下是对两类虚拟试衣软件的缺点的分析:

相同点:缝合过程中对于虚拟缝合线的制作容易出现制作错误,影响服装的效果;服装样板修改后无法导出;服装与人体在缝制过程中,衣片需要反复调整位置,位置调整不对,容易出现脱落与错位等问题。

不同点:3D CLO虚拟试衣软件对于复杂设计以及特殊效果的缝制难以实现。例如流苏、打结等效果。美国PGM虚拟试衣软件要反复定义衣片及参数,包括调整衣片方向,并衣片需要调整弯曲率辅助缝合。

总结:针对两类虚拟缝合软件的分析,其不足主要集中在反复调整衣片位置、服装脱离人体、样板无法导出、制作过程繁琐等方面。

3 虚拟试衣技术的优化设计

通过以上针对3D CLO虚拟试衣软件与美国PGM虚拟试衣软件的对比分析,对于两者共同的不足之处进行分析与设计,对该类软件提出以下几点优化方案:

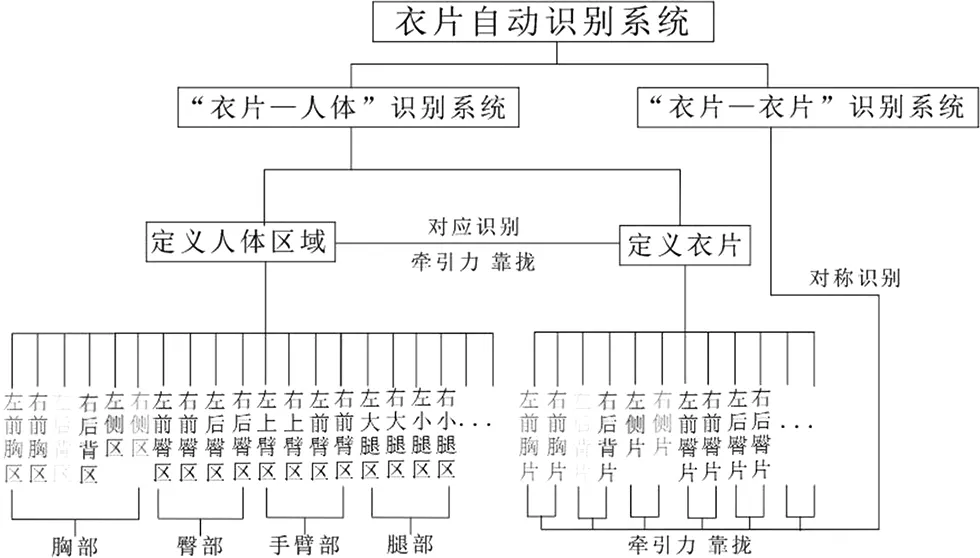

3.1 衣片自动识别系统

衣片识别系统的设计,主要是解决在该类虚拟试衣软件制作过程中出现容易缝合错误与反复调整的问题。依托规范化的衣片定义与人体区域定义得以实现主要分为“衣片—人体”识别系统与“衣片—衣片”识别系统。以下是衣片识别系统模块设计图:

图2 衣片自动识别系统模块设计图

(1)衣片—人体的识别系统

针对服装与人体的脱落与错位问题,主要是由于服装与人体位置原始设定有所偏差,在缝合过程中,在重力与缝合力等作用力的作用下,服装难以如同现实穿衣过程中将服装正确的包裹在人体外表面,针对这一问题,我们将引入衣片自动识别系统这一环节,通过对服装衣片的定义,衣片可以识别人台或人体对应所在区域,在虚拟缝合过程中衣片与人体自动对应,然后在进行缝合,保证了服装虚拟缝合的正确性,也省去了在服装虚拟缝合过程中反复调整衣片位置的环节。

(2)衣片—衣片的识别系统

针对服装虚拟缝合技术中的缝合线的制作出现错误,影响服装的效果的问题,一方面可以通过反复的操作,较为熟练的掌握缝合线的缝合,减少错误率的产生。另一方面,在引入衣片的识别系统后,在衣片对人台进行识别的同时,通过对衣片的设置,使衣片与衣片间具有一定的识别效果,方便使用者操作,并且简便操作,降低错误率,提高制作效率。

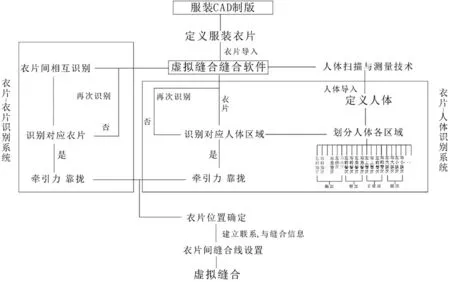

图3 衣片识别系统流程图

3.2 样板再生系统

针对服装版型二次调整无法导出,我们将设定样板再生系统,完善虚拟缝合软件的兼容性,将服装CAD与虚拟缝合软件更加融合,在虚拟软件中进行调整的服装衣片后,软件将调整后的3D服装衣片再生成出2D样板,实现从3D-2D的逆向转变,另存为服装CAD格式。实现服装与样板的一致性,更加便利与快捷。

3.3 “云”数据

在服装虚拟试衣软件中,各有所长,但由于技术与数据的限制。数据库的建立与扩大无疑该类虚拟缝合软件的短板,通过分析与调查,提出“云”数据的概念,在这个大数据时代中,数据成为一项技术不断发展的基础,“云”数据的理念是针对成衣服装、人体测量数据、缝合信息、面料肌理等数据的资源共享,以一种兼容性的格式保存在“云”数据库中,方便各类软件在缝合过程中的使用。通过大数据的分析,更好的展示虚拟服装的优势,以及虚拟试衣系统的推广与发展。

4 解决问题及市场前景

通过对比分析,对于这类软件虚拟缝合过程中的不足进行优化设计,其主要是解决服装虚拟过程中,三维空间内衣片与人体位置的问题,以前是通过手动调整与尝试后得到理想穿着效果,通过优化设计,解决了这一反复调整的环节,将他设定为“定义衣片——定义人台——衣片与人台自动识别——衣片与衣片”,这样简单快捷的方法,提高了整个系统技术的效率与灵活性,同时提出了样板再生系统与“云”数据的设计理念,对该类虚拟试衣软件的优化与发展提供了崭新的方向。

5 总结

虚拟缝合试衣技术本身就具有极大的市场前景,可用于企业的样衣的制作,降低样衣的制作成本。同时,也提升用户的购物体验,实现基于用户数据的人体模型与3D虚拟服装匹配,进行网上虚拟试衣的体验 。而对其缝合领域的优化设计旨在提高制作的速度,提高这一领域的智能性,与数字化,方便使用者的操作,具有极大的现实意义与市场发展前景。

[1] 朱广舟.服装数字化设计:三维人体建模与虚拟缝合试衣技术[M].北京:中国纺织出版社,2014:83.

[2] 甄同妙,吉高卿.基于质点-弹簧模型的交互式服装仿真系统的设计与实现[J].河北建筑工程学院学报,2016.

[3] 王璐璐,王军.数字化服装设计的发展与技术创新研究[J].山东纺织科技,2016.

[4] 余国兴.3D服装虚拟技术模拟成衣过程[J].中国纺织,2005.

[5] 唐明浩,何洁.基于立体裁剪知识的虚拟衣片缝合技术[J]纺织学报,2004.

毕研伟(1993-),男,汉族,山东淄博人,研究生在读,大连工业大学服装学院。

TP391.9

A

1671-1602(2016)22-0028-02