磁控溅射铜薄膜微观结构对其电爆性能的影响*

2016-12-29胡云钦邱林俊魏贤华葛妮娜

胡云钦,邱林俊,代 波,魏贤华,任 勇,葛妮娜,龙 震

(西南科技大学 四川省非金属复合与功能材料重点实验室-省部共建国家重点实验室培育基地,四川 绵阳 621010)

磁控溅射铜薄膜微观结构对其电爆性能的影响*

胡云钦,邱林俊,代 波,魏贤华,任 勇,葛妮娜,龙 震

(西南科技大学 四川省非金属复合与功能材料重点实验室-省部共建国家重点实验室培育基地,四川 绵阳 621010)

采用直流磁控溅射法在不同溅射功率和工作气压条件下沉积Cu薄膜,对其进行X射线衍射、原子力显微镜、电阻率测试,分析了工艺参数对Cu薄膜的沉积速率、微观结构和电阻率的影响。通过紫外光刻技术将Cu薄膜制成桥箔,采用电爆测试平台获得Cu桥箔的电爆参数,研究了Cu薄膜的晶粒尺寸、择优取向对其电爆性能的影响。结果表明:随溅射功率的增大,Cu薄膜的沉积速率增加、晶粒尺寸增大、Cu(111)晶面择优取向特性变差,且电阻率降低;随溅射工作气压增大,Cu薄膜的沉积速率降低、晶粒尺寸减小、Cu(111)晶面择优取向越明显,且电阻率增加。对于相同桥区参数的Cu桥箔,晶粒尺寸越小,其爆发时刻就越早;Cu(111)晶面择优取向越明显,其爆发电流和峰值功率就会越大。

Cu薄膜;磁控溅射;桥箔;电爆性能

0 引 言

爆炸桥箔是冲击片雷管的核心元件,在起爆系统中起到能量转换的作用:(1) 吸收起爆回路输出的脉冲能量,产生金属电爆炸[1];(2) 通过电爆炸产生等离子体膨胀,剪切并驱动平整飞片高速飞行。国内外实验研究发现[2-4],爆炸桥箔的材料、形状、桥区尺寸及厚度等参数是影响能量利用率及驱动飞片质量的关键因素。目前用于爆炸桥箔的材料主要为铜,因为铜具有良好的电爆性能,且加工方便,成本可控。不同的铜箔制造工艺,在微观上会影响铜箔的晶体结构,进而影响到铜箔的电爆性能。2009年张方等[5]比较了不同制造工艺包括压延、电镀、化学镀以及磁控溅射对铜箔电爆性能的影响,发现磁控溅射铜箔具有较好的电爆性能和较低的50%发火电压,薄膜的晶粒尺寸、晶界数量、晶界电阻、择优取向可能是影响薄膜电爆炸性能的重要敏感参量;2015年郭菲等[6]比较了磁控溅射与电子束蒸发制备的铜箔,发现磁控溅射铜箔的晶粒尺寸更小,电阻率高17%,沉积速率更快,制成的爆炸桥箔驱动飞片速度更高。由此可见,磁控溅射工艺是目前冲击片雷管所用铜箔的最优选制造工艺,而不同溅射参数对薄膜的结构、形貌和性能有着重要影响[7]。但是关于磁控溅射工艺参数与铜薄膜生长、组织特征和电爆性能之间关系的系统研究还鲜有报道,有必要进行深入的研究。

为此,本文采用直流溅射法在不同磁控溅射功率和工作气压条件下沉积了Cu薄膜,分析了Cu薄膜的沉积速率、微观结构、电阻率与磁控溅射沉积条件的关系,并研究了Cu薄膜的晶粒尺寸、择优取向对其电爆性能的影响。

1 实 验

1.1 Cu薄膜的制备

本文采用磁控溅射仪,沈科仪器厂,JGP450,选择不同溅射功率和不同工作气压条件,在单面抛光氧化硅片(10 mm×10 mm×0.5 mm)上沉积Cu薄膜。溅射前,将硅片依次用丙酮、酒精、去离子水进行超声清洗,时间均为10 min,然后用氮气吹干,密封待用。溅射使用靶材为金属Cu靶(纯度99.99%),靶与基片距离约为5 cm。本底真空度优于4×10-4Pa,溅射工作气体是高纯氩气(Ar,纯度为99.999%),气体流量约为40.0 mL/min。首先固定工作气压为0.4 Pa,在溅射功率分别为50,110和240 W条件下进行溅射。然后固定溅射功率为110 W,在工作气压分别为0.2,0.4和0.8 Pa条件下进行溅射。基底温度为室温,沉积Cu薄膜厚度均为500 nm。采用紫外光刻技术将Cu薄膜刻蚀成蝴蝶形的爆炸桥箔,其桥区的长为600 μm、宽为500 μm,桥膜厚度为500 nm。

1.2 样品的性能及表征

采用X射线衍射仪,XRD,PANalytical,X’pertPro,表征薄膜的晶粒尺寸并分析择优取向;采用原子力显微镜,AFM,SEIKO,SPI3800N,研究薄膜表面形貌;采用台阶仪,BRUKER,Dektak-XT,测试薄膜厚度,用四探针法,BKT-1H磁电阻测量仪,测定薄膜的电阻率;采用电爆测试平台获得桥箔的电爆曲线,并得到桥箔的爆发时刻、爆发电流及峰值功率等。

2 结果与讨论

2.1 Cu薄膜的沉积速率

沉积速率是表征磁控溅射技术制备薄膜的一个重要参数,它是指单位时间内生长薄膜的厚度。在本文中,不同溅射工艺的沉积时间均为3 min,用台阶仪可测得所沉积Cu薄膜的厚度,利用公式

可计算得出Cu薄膜的平均沉积速率,结果如图1所示。

图1 不同溅射工艺下Cu薄膜的沉积速率曲线

Fig 1 The deposition rate curve with different sputtering process

由图1(a)可知,随溅射功率由50 W增大到240 W,Cu薄膜沉积速率由0.94 nm/s增加到4.93 nm/s。在较大的溅射功率条件下,阴阳极电压增大,氩离子加速轰击靶材,从而导致沉积速率增大。由图1(b)可知,随工作气压由0.2 Pa增大到0.8 Pa,Cu薄膜沉积速率由2.46 nm/s降低到1.81 nm/s。因为溅射工作气压增大,电离出的氩离子数量增加,导致溅射出的靶材粒子碰撞几率增大、能量降低,致使粒子沉积到基片的数量减少。

2.2 不同溅射功率下Cu薄膜的微观结构及电阻率

本文采用X射线衍射仪表征了Cu薄膜的相结构,利用X射线衍射数据,根据Scherrer公式[8]对Cu(111)晶面分析可得Cu薄膜的晶粒尺寸。Cu薄膜织构可用(111)与(200)晶面衍射峰强的比值[I(111)/I(200)]来表征,比值越大,织构越明显[9]。

图2所示是溅射工作气压为0.4 Pa,不同溅射功率条件下沉积Cu薄膜的X射线衍射图。

图2 不同溅射功率下Cu薄膜的XRD图谱

Fig 2 XRD patterns of the Cu thin films deposited at different sputtering power

根据该结果计算出Cu薄膜的晶粒尺寸D及(111)与(200)晶面衍射峰的相对强度I(111)/I(200)见表1所示。图2显示,沉积的薄膜在2θ为43.3和50.5°附近均出现较强的衍射峰,分别对应于Cu(111)和Cu(200)晶面衍射峰,且与面心立方Cu标准卡片峰位一致。结果表明,随着溅射功率增大,Cu薄膜晶粒尺寸增大;且I(111)/I(200)逐渐减小,表明Cu薄膜沿(111)面择优取向取向特性变差。这是由于溅射功率的增加,到达基片表面溅射粒子的能量越大,越易导致T型、2型结构向3型转变[10];同时沉积速率的增加,易导致薄膜结构缺陷的出现,两方面都能引起Cu薄膜(111)织构减弱[11]。

表1 不同溅射功率下Cu薄膜的XRD分析结果

Table 1 XRD results of the Cu thin films deposited at different sputtering power

溅射功率/W晶粒尺寸/nmI(111)/I(200)5036.62.5611039.51.9724050.01.81

图3为不同溅射功率条件下沉积Cu薄膜的AFM图,可以看到,沉积的Cu薄膜均匀致密,呈尺寸均匀的立方体颗粒;随着溅射功率增大,薄膜颗粒增大,裂纹、孔洞等缺陷减少。

本文采用四探针法对Cu薄膜的电阻率进行测定。测试时,当电流源(YL4001A电流源)输入小电流I时,会在薄膜表面产生电压降U(用HP34401台式数字万用表记录)。对于方形四探针,根据公式

式中,d为样品薄膜的厚度,在本文中均为500 nm,可计算薄膜的电阻率。

不同溅射功率条件下沉积Cu薄膜的电阻率测量结果如表2所示。由表2可以看出,随着溅射功率增大,Cu薄膜的电阻率降低,高于铜块体的电阻率(1.75×10-8Ω·m)。一般情况下,薄膜材料的电阻率高于块体材料,这主要是由于薄膜内部缺陷、晶界及晶粒表面积等对电子传输产生的散射作用而导致的[12]。

图3 不同溅射功率下Cu薄膜的AFM图

Table 2 Resistivity of Cu thin films at different sputtering power

溅射功率/W电流/mA电压/mV电阻率/Ω·m50200.1042.36×10-8110200.1022.31×10-8240200.0861.95×10-8

综合以上表征结果,溅射功率对Cu薄膜的微观结构、电阻率的影响机理如下:溅射功率增大时,沉积速率和溅射粒子能量随之增加,薄膜的形核速率和表面吸附原子扩散能力增加[13],晶粒间相互连接而长大,使沉积的薄膜晶粒增大晶界和孔洞减少,电子传输时散射减少,电阻率随之降低。

2.3 不同工作气压下Cu薄膜的微观结构及电阻率

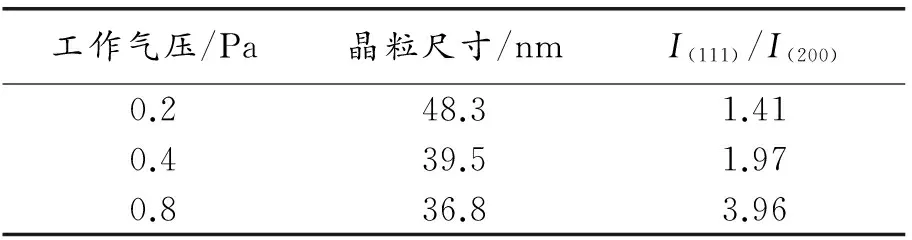

图4所示是溅射功率为110 W,不同溅射工作气压条件下沉积Cu薄膜的X射线衍射图。根据该结果计算出Cu薄膜的晶粒尺寸D及(111)与(200)晶面衍射峰的相对强度I(111)/I(200)见表3所示。结果表明,随着溅射工作气压增大,薄膜晶粒尺寸减小;且I(111)/I(200)逐渐增大,表明Cu薄膜沿(111)面择优取向取向更明显。这是由于溅射气压的增加,入射氩离子具有较高的能量和较多的数量,其溅射出的铜原子具有合适的产额和能量,利于(111)织构的发展。

图4 不同工作气压下Cu薄膜的XRD图谱

Fig 4 XRD patterns of the Cu thin films deposited at different sputtering pressure

表3 不同工作气压下Cu薄膜的XRD分析结果

Table 3 XRD results of the Cu thin films deposited at different sputtering pressure

工作气压/Pa晶粒尺寸/nmI(111)/I(200)0.248.31.410.439.51.970.836.83.96

图5为不同溅射工作气压条件下沉积Cu薄膜的AFM图,可以看到,随着工作气压增大,薄膜颗粒减小,裂纹、孔洞等缺陷增加。

不同溅射工作气压条件下沉积Cu薄膜的电阻率测量结果如表4所示。可以看出,随着工作气压增大,Cu薄膜的电阻率增加。

综合以上表征结果,溅射工作气压对Cu薄膜的微观结构、电阻率的影响机理如下:工作气压增大时,氩原子与溅射出的粒子碰撞次数增加,造成溅射粒子能量降低,粒子扩散能力下降[14],使沉积薄膜的晶粒尺寸减小,裂纹、孔洞等缺陷增加。晶粒细化使晶界对电子的散射增加,形成的裂纹、孔洞等缺陷的增加进一步加剧了电子输运过程的散射,因此电阻率随工作气压增大而增加。

表4 不同工作气压下Cu薄膜电阻率

Table 4 Resistivity of Cu thin films at different sputtering pressure

工作气压/Pa电流/mA电压/mV电阻率/Ω·m0.2200.0881.99×10-80.4200.1022.31×10-80.8200.1222.76×10-8

2.4 Cu薄膜微观结构对其电爆性能的影响

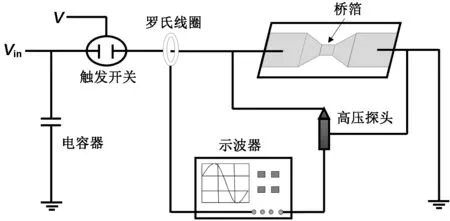

本文采用罗果夫斯基线圈电流探头检测回路的电流变化,用高压探头测试桥箔两端的电压变化,所得电压、电流信号由数字示波器记录,桥箔电爆测试平台示意图如图6所示。选取样品1(50 W,0.4 Pa)、样品2(110 W,0.4 Pa)、样品3(240 W,0.4 Pa)、样品4(110 W,0.2 Pa)、样品5(110 W,0.8 Pa)测试其电爆曲线,根据曲线可得不同参数的Cu桥箔的爆发时刻Tb、爆发电流Ib、爆发电压并计算出峰值功率Pb,结果见表5所示。

图6 电爆测试平台示意图

Fig 6 Schematic diagram of measurement of electrical explosion

表5 不同Cu桥箔样品的电爆参数

通过比较不同样品,可以看出,对于相同桥区参数的Cu桥箔:(1) 晶粒尺寸较小的样品,其爆发时刻就越早。因为晶粒尺寸越小,薄膜的比表面积越大,表面自由能大,材料再融化需要的能量越低,桥箔到达爆发点的时刻就会提前;(2) 样品沿Cu(111)晶面择优生长越明显,其爆发电流和峰值功率越会大。因为Cu(111)晶面有良好的抗电迁移能力[15],增加了晶界电阻;同时,薄膜晶体的择优生长会使晶粒间内应力减小,增强界面效应,也增加了晶界电阻。晶界电阻的增加,有利于金属在电爆过程中的能量转换。

3 结 论

采用直流磁控溅射法在不同溅射功率和工作气压条件下沉积了Cu薄膜,分析了其速率、微观结构、电阻率与磁控溅射沉积条件的关系;研究了Cu薄膜的晶粒尺寸、择优取向对其电爆性能的影响。得到以下结论:

(1) 随溅射功率增加,Cu薄膜的沉积速率增大、晶粒尺寸增大、Cu(111)晶面择优取向特性变差,且电阻率降低。

(2) 随溅射工作气压增大,Cu薄膜的沉积速率减小、晶粒尺寸减小、Cu(111)晶面择优取向越明显,且电阻率增加。

(3) 对于相同桥区参数的Cu桥箔,晶粒尺寸越小,其爆发时刻就越早;Cu(111)晶面择优取向越明显,其爆发电流和峰值功率就会越大。

[1] Wang Ying. Electrical exploding conductor and its applications [J].Explosion and Shock Waves, 1986, 6(2): 184-192.

王 莹. 电爆炸导体及其应用[J]. 爆炸与冲击, 1986, 6(2): 184-192.

[2] Huang Na, Tang Hongpei, Huang Yinsheng, et al. Preparation and electrical performance of exploding foil in slapper detonator [J]. Chinese Journal of Energetic Materials, 2014, 22(4): 514-520.

黄 娜,唐洪佩,黄寅生,等. 冲击片雷管爆炸箔的制备与电爆性能研究[J]. 含能材料,2014,22(4):514-520.

[3] Chu Enyi, Ren Xi, Qian Yong, et al. Study on the design parameters of exploding foil initiation [J]. Initiators & Pyrotechnics, 2008,(3): 26-29.

褚恩义,任 西,钱 勇,等. 爆炸箔冲击片起爆设计参数研究[J]. 火工品, 2008,(3): 26-29.

[4] Fu Qiubo, Jiang Xiaohua, Guo Fei, et al. Effect of exploding foil size on flyer velocity [J]. Acta Armamentarii, 2010, 31(4): 434-436.

付秋菠,蒋小华,郭 菲. 爆炸箔尺寸飞片速度的影响[J]. 兵工学报,2010,4(4): 434-436.

[5] Zhang Fang, Qian Yong, Chu Enyi, et al. The influence of microstructure of copper foil on electric exploding properties [J]. Initiators & Pyrotechnics, 2011, (2): 41-43.

张 方,钱 勇,褚恩义. 金属薄膜晶体学结构对其电爆性能的影响[J]. 火工品,2011,(2): 41-43.

[6] Guo Fei, Fu Qiubo, Wang Yao, et al. Effects of fabrication process on drive capability of flyer with copper bridge foil [J]. Chinese Journal of Energetic Materials, 2015, 23(8): 787-790.

郭 菲,付秋菠,王 窈,等. 不同制造工艺铜箔电爆驱动飞片能力[J]. 含能材料,2015,23(8):787-790.

[7] Hua Yinqun, Zhu Aichun, Chen Ruifang, et al. Microstructure and electrical properties of Al nano-particle films by DC magnetron sputtering [J]. Journal of Functional Materials, 2015, 46(4): 4071-4075.

花银群,朱爱春,陈瑞芳,等. 直流磁控溅射铝纳米颗粒膜的微结构及电学特性[J]. 功能材料,2015,46(4): 4071-4075.

[8] Wang Xiaochun, Zhang Xiyan. Modern analysis and testing technology of material [M]. Beijing: National Defense Industry Press, 2009: 82.

王晓春,张希艳. 材料现代分析与测试技术[M]. 北京:国防工业出版社,2009: 82.

[9] Venugopal V, Thijsse B J. Study of defects and thermal stability of ultrathin Cu films on Ta(110) and Ta(100) by thermal helium desorption spectrometry [J]. Thin Solid Films, 2009, 517(18): 5428-5488.

[10] Messier R, Trolier-McKinstry S. Thin-film processes [J]. Encyclopedia of Materials: Science and Technology, 2008, 9306-9313.

[11] Zhang Di, Cheng Weiming, Lin Gengqi, et al. Technology study of Cu underlayer prepared by magnetron-sputtering [J]. Materails Review, 2007, 21(4): 138-139.

张 迪,程伟明,林更其,等. 磁控溅射制备Cu底层的实验研究[J]. 材料导报, 2007, 21(4): 138-139.

[12] Huffman G L, Fahnline D E, Messier R, et al. Stress dependence of reactively sputtered aluminum nitride thin films on sputtering parameters [J]. J Vac Sci TechnolA, 1989, 7(3): 2252-2255.

[13] Yang Bangchao, Wang Wensheng. Physics and technology of thin film [M]. Chengdu: University of Electronic Science and Technology of China Press, 1994.

杨邦朝,王文生. 薄膜物理与技术[M]. 成都:电子科技大学出版社,1994.

[14] Tian Minbo. Thin film technologies and materials [M]. Beijing: Tsinghua University Press, 2006.

田民波. 薄膜技术与薄膜材料[M]. 北京:清华大学出版社,2006.

[15] Ryu C, Kwon K W, Loke A L S, et al. Microstructure and reliability of copper interconnects [J]. IEEE Tram On ED, 1999, 46(6): 1113-1120.

Effects of microstructureof Cu thin films deposited by magnetron sputtering on electro-explosive performance

HU Yunqin,QIU Linjun,DAI Bo,WEI Xianhua,REN Yong,GE Nina,LONG Zhen

(State Key Laboratory Cultivation Base for Nonmetal Composites and Functional Materials,Southwest University of Science and Technology, Mianyang 621010, China)

Copper (Cu) thin films were deposited by DC magnetron sputtering method. The structure, morphology and resistivity of the deposited Cu films have been examined with respect to the sputtering power and sputtering pressure. The exploding bridge foils were fabricated with photolithography, and their electro-explosive performances were studied by the test circuit. Both increasing sputtering power and decreasing sputtering pressure result in quicker deposition rate, larger grain size and lower resistivity of the deposited Cu films. Besides, the samples have higher crystalline orientation along the (111) direction with decreasing sputtering power and increasing sputtering pressure. Moreover, the Cu bridge foils with larger grain size have an earlier burst moment. Meanwhile, the bridge foils have higher peak current and peak power with higher Cu (111) preferred orientation.

Cu films; magnetron sputtering; bridge foil; electro-explosive performance

1001-9731(2016)12-12152-05

四川省非金属复合与功能材料重点实验室开放基金资助项目(14zxpy04);四川省非金属复合有功能材料重点实验室科研创新团队建设基金资助项目(14tdfk07)

2015-12-22

2016-05-13 通讯作者:代 波,E-mail: daibo@swust.edu.cn

胡云钦 (1991-),男,四川乐山人,在读硕士,师承代波教授,从事薄膜材料研究。

O484; TJ450.4

A

10.3969/j.issn.1001-9731.2016.12.025