NaOH预处理对杨木活性染料染色效果的影响

2016-12-19喻胜飞李贤军罗武生

钟 杨 ,喻胜飞 ,刘 元 ,李贤军 ,罗武生

(中南林业科技大学 a.材料科学与工程学院;b.机电工程学院,湖南 长沙 410004)

NaOH预处理对杨木活性染料染色效果的影响

钟 杨a,喻胜飞a,刘 元a,李贤军a,罗武生b

(中南林业科技大学 a.材料科学与工程学院;b.机电工程学院,湖南 长沙 410004)

以杨木为研究对象,采用单一因素法研究了浴比、预处理温度、预处理时间及NaOH溶液浓度4个预处理工艺参数对活性染料在预处理后杨木中染色效果的影响规律,并且用SEM表征了预处理前后的微观结构。结果表明:NaOH可以溶解杨木导管中大量的抽提物,大幅度地改善木材的纹孔结构;随着浴比、预处理温度、预处理时间、NaOH溶液浓度的增大,活性染料在杨木中的上染率和固色率均呈现先升后降的规律;当杨木经过浴比为1: 40,预处理温度为80℃,预处理时间为8 h,NaOH溶液浓度为2 g/L的预处理工艺处理后,杨木对其的上染率(简称E)和固色率(简称F)均达到最大值,E为 60.43%,F为59.36%,与活性染料上染未经过NaOH预处理的木材时的E为34.58%,F为31.47%相比,E最大可提高74.75%,F最大可提高88.62%。

预处理;杨木;上染率;活性染料

杨木是我国非常重要的人工林速生树种,因具有生长周期短、适应性强、种植面积大等优势[1]已成为重要的工业用材,但由于其密度较低、材质较差以及材色单调等缺点[2]使得其使用价值大大降低,染色是最常见的木材加工方式[3],经染色的木材不仅拥有天然木材的优点,还可以进行珍贵木材的模拟。染色过程是染料分子在木材中渗透、吸附并固着的过程[4],改善木材的渗透性是提高木材染色效果的关键。NaOH预处理法由于具有对抽提物溶解较彻底、加工成本低、对木材力学性能损害小且废水易处理的优点,是目前较常见的化学预处理方法[5]。美国学者Mantanis G I和Young R A[6]发现用NaOH浸渍木材时,与木材发生化学反应,使木材发生润胀,改变木材的化学组成及内部结构,从而影响NaOH流体在木材中的渗透。成佳琪[7]通过化学预处理用于泡桐制备可发酵还原糖的研究发现氢氧化钠预处理的润胀作用能有效提高纤维原料的孔隙度。王永贵和岳金权[8]发现杨木NaOH浸渍温度、氢氧化钠浓度、木块试样厚度和含水率均能影响渗透效果。这些仅针对NaOH预处理对浸渍液在木材中渗透性的影响进行了研究,而未直接对染料在木材中的上染率、固色率进行研究。邓洪等[9]对活性染料在杨木单板中的上染率进行了研究,未研究木材预处理对活性染料在木材中的上染率和固色率。因此,开展关于NaOH预处理对木材活性染料染色效果的影响研究是十分有意义的。本文以杨木为研究对象,经NaOH预处理后,进行活性染料染色,以活性染料在处理后杨木中的上染率、固色率作为NaOH预处理效果的评价标准,探讨了浴比、预处理温度、预处理时间及NaOH溶液浓度对杨木活性染料染色效果的影响规律。

1 材料与方法

1.1 材 料

木材:杨木锯材(规格,100 mm×50 mm×5 mm;产地,湖南益阳)

化学试剂:NaOH(化学纯),Na2SO4(化学纯),Na2CO3(化学纯),十二烷基苯磺酸钠LABSA(化学纯)。

染料:活性红M-3BS(天津中岩化工厂)。

1.2 实验方法

杨木NaOH预处理法:将木材置于70~80℃烘箱中烘干,称取一定质量的木块在水浴比为1∶20~1∶120、温度为40~100℃、NaOH溶液浓度为1~6 g/L的环境下预处理2~10 h,经水洗、干燥后进行染色处理。

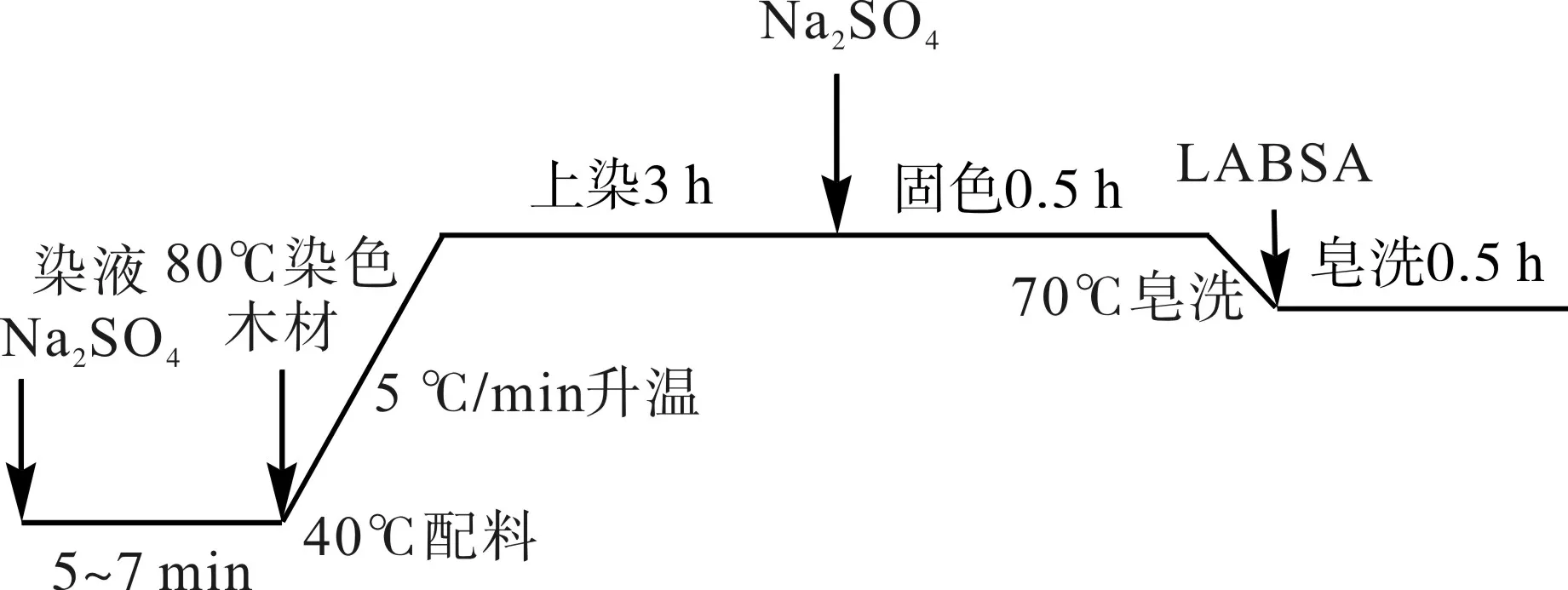

杨木活性染料染色方法:将预处理后的木块放入浴比为1∶40,浓度为0.5%活性红M-3BS染液中,添加40 g/L Na2SO4溶液,于80℃恒温水浴锅中染色3 h后,加入20 g/L Na2CO3溶液固色0.5 h,将染后木材用1 g/L LABSA皂洗液于70℃皂洗0.5 h,将皂洗后的木材水洗、干燥,得染色木材。具体染色工艺如图1所示。

图1 木材活性染料染色工艺曲线Fig.1 Dyeing technique of wood with reactive dyes

1.3 表 征

1.3.1 杨木微观结构的检测

SEM测试采用日本日立SU8000电子显微镜观察样品的微观形貌,工作电压15 kV,工作电流10 μA。

1.3.2 上染率E的测定

用UV-2802PCS紫外可见分光光度计(尤尼柯仪器有限公司)通过波长扫描确定活性红M-3BS的最大吸收光波长,并在最大吸收波长处测定每个染浴中染液的吸光度,用公式(1)计算上染率:

式(1)中:E是上染率(又称竭染率);An是染色残液的吸光度,Nn是染色残液的稀释倍数;A0是空白染液的吸光度,N0是空白染液的稀释倍数。

1.3.3 固色率的测定

将染色后的试样经过皂洗和水洗后,除掉了活性染料在木材纤维上的浮色,用公式(2)计算固色率:

式(2)中:F是固色率;A2是染色残液和皂洗液和水洗液合并后的染液吸光度,N2是染色残液和皂洗液和水洗液合并后的染液的稀释倍数;A0是空白染液的吸光度,N0是空白染液的稀释倍数。

2 结果与分析

2.1 NaOH预处理对杨木微观结构的影响

NaOH不仅可抽出水溶性物质,还可溶出部分木素、聚戊糖、聚己糖、树脂酸、聚糖类、果胶质、以及单宁、色素等多酚类物质[10],这些NaOH抽提物常粘附在导管壁以及导管与导管之间间隙,堵塞纹孔,致使染液横向扩散通道堵塞,传质阻力过大,传质速率较小。由图2(a)可知,杨木预处理前导管壁上的纹孔周围被大量抽提物所包围、遮盖,纹孔大部分处于封闭或半封闭状态;经过NaOH预处理后,抽提物几乎全被溶解,纹孔几乎全部被打通(图2(b)所示)。因此,NaOH溶液能够较大程度地打通被阻塞的传质通道,使染液在木材中的扩散、渗透顺畅。

2.2 浴比对染色效果的影响

固定预处理温度为80℃,预处理时间为6 h,NaOH浓度为4 g/L,考察浴比对杨木活性染料上染率和固色率的影响,结果如图3所示。

图2 未经处理(a)与NaOH处理(b)杨木的SEMFig.2 SEM images of the untreated poplar(a) and the poplar pretreated with NaOH(b)

图3 浴比对NaOH预处理杨木染色效果的影响Fig.3 The effect of liquor ratio on the dyeing effects of poplar wood pretreated with NaOH

由图3可知,上染率和固色率先随着浴比的增加而增加,而后又逐渐减小,然后又变化不明显,在浴比为1∶40时,上染率和固色率达到最大值,此时E=60.5%,F=59.3%。由于浴比较小时,水分向木材内部不断地渗透,导致浓差极化现象越显著,因此NaOH处理效果不佳;当浴比达到1∶40后,随着浴比的增大,NaOH占据原由抽提物占据的主要渗透通道(纹孔、导管以及导管与导管之间的胞间隙等),使得染料分子向木材内的的渗透过程较缓慢且NaOH对纤维素分子与染料分子之间形成的共价键有一定的水解作用,因此,当浴比>1∶40时,NaOH对杨木的处理效果反而变差。

2.3 预处理温度对染色效果的影响

固定浴比为1∶40,预处理时间为6 h,NaOH浓度为4 g/L,考察预处理温度对杨木活性染料上染率和固色率的影响,结果如图4所示。

图4 预处理温度对NaOH处理杨木染色效果的影响Fig.4 The effect of preprocessing temperature on the dyeing effects of poplar wood pretreated with NaOH

由图4可知,上染率和固色率先随着温度的升高而增大,当达到80℃后,又随着温度的升高而降低。这是由于温度升高,NaOH向木材内部渗透速率增大、部分水溶性的抽提物溶解度增加以及能溶于NaOH的抽提物的溶解能力增强,当T升至80℃后,高温可能使木材内部失去大量的结合水,从而使木材内部框架结构发生变形甚至坍塌,且大量NaOH占据染料分子渗透通道,因此当温度较高时,反而不利于NaOH对杨木的处理。所以预处理温度80℃时,杨木的上染率和固色率最大,E为60.5%,F为59.5%。

2.4 预处理时间对染色效果的影响

由于流体在固、液两相之间的传输以及抽提物的溶出等需要时间,因此固定浴比为1:40,预处理温度为80℃,NaOH浓度为4 g/L,考察预处理时间因素能影响活性染料在NaOH预处理杨木中的染色效果,结果如图5所示。

由图5可知,随着时间的延长,E与F的值均增大,即NaOH处理杨木过程的效果变好;当t=8 h时,处理效果达到最佳,E=60.0%,F=58.5%,随着时间延长,NaOH不断地通过相界面进入木材内部,溶解抽提物,减小流体传输阻力,逐渐打通流体传质通道;当t>8 h时,随着时间继续延长,NaOH处理效果逐渐变差,出现此现象的原因可能是NaOH替代抽提物占据染料分子传质通道,传质阻力变大且一定浓度NaOH对纤维素分子与染料分子形成的共价键具有一定的水解作用,因此NaOH处理时间不宜过长。

图5 预处理时间对NaOH处理杨木染色效果的影响Fig.5 The effect of preprocessing time on the dyeing effects of poplar wood pretreated with NaOH

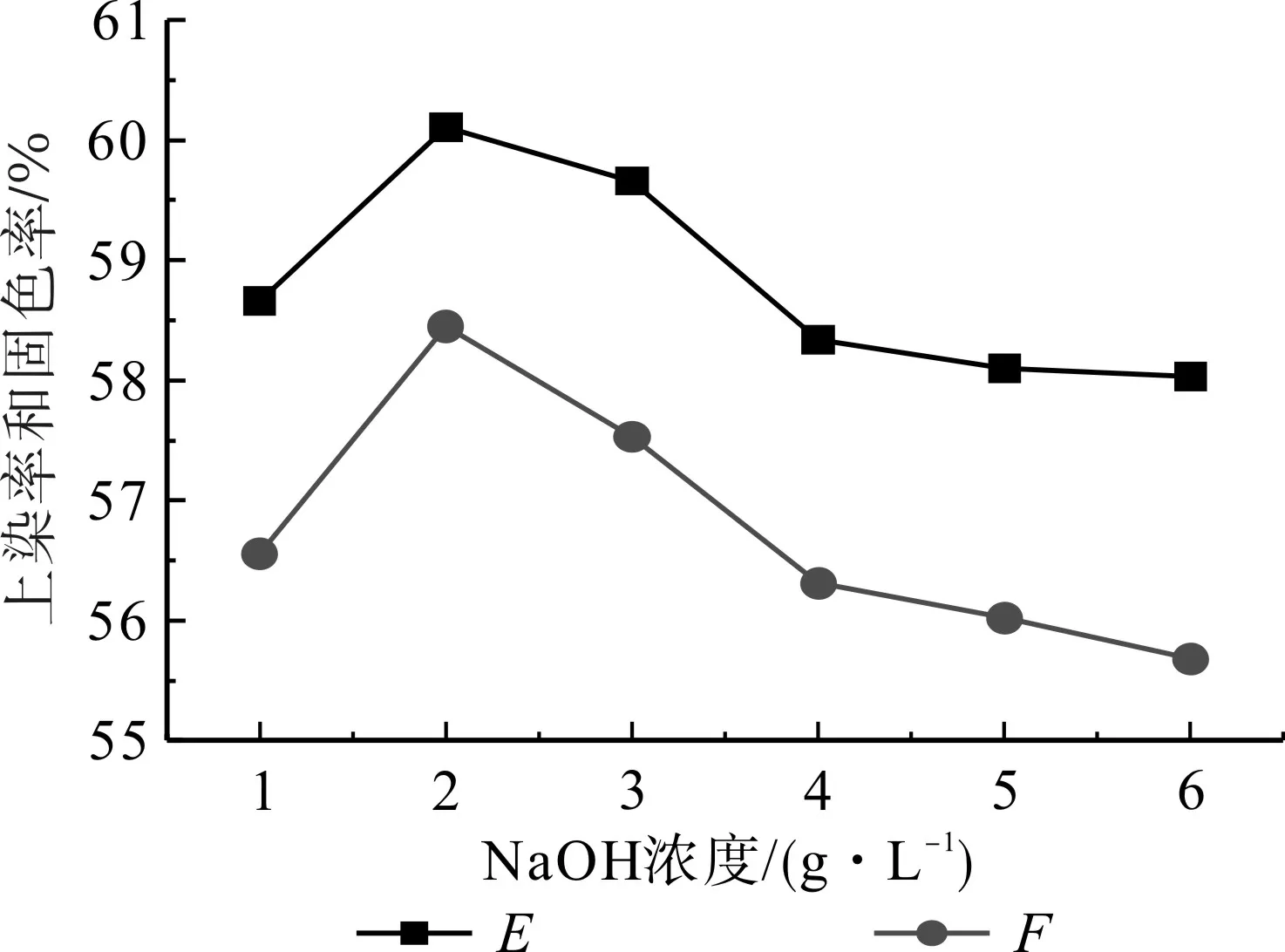

2.5 NaOH溶液浓度对染色效果的影响

由于在不同的NaOH溶液浓度下,OH-的扩散速率不同且其对抽提物的溶解作用的能力也不同,因此固定浴比为1∶40,预处理温度为80℃,预处理时间8 h,考虑NaOH浓度对活性染料染色效果的影响,结果如图6所示。

图6 NaOH溶液浓度对NaOH处理杨木染色效果的影响Fig.6 The effects of NaOH concentration on the dyeing effects of poplar wood pretreated with NaOH

由图6可知,随着浓度C的增大,NaOH处理效果逐渐变好;当C=2 g/L时,处理效果达到最佳,E=60.2%,F=58.5%;随着浓度增大,NaOH的扩散速率不断增大,且NaOH溶解抽提物的能力不断增强(包括抽提物的量以及抽提物的种类);当C>2 g/L时,随着浓度继续增大,NaOH处理效果逐渐变差,由于NaOH浓度增大,浓差极化现象越显著,传质阻力变大,且在浓度较大时,木材内部残留的NaOH量较多,对活性染料分子与纤维素分子结合作用的抑制能力越强,NaOH对木材内部传质通道的破坏作用增强,因此使用NaOH处理时需要选择2 g/LNaOH浓度。

3 结 论

NaOH预处理可以改善杨木的纹孔结构以及活性染料染色效果。杨木在经过浴比为1∶40,预处理温度为80℃,预处理时间为8 h,NaOH溶液浓度2 g/L的较优预处理工艺处理后,活性染料对其染色的上染率和固色率分别达到60.43%和59.36%,与活性染料上染未经NaOH预处理的杨木上染率和固色率34.58%和31.47%相比,E最大可提高74.75%,F最大可提高88.62%。

[1] 张久荣, 吴玉章. 人工林杨木利用现状及前景[J]. 中国林业产业, 2006(11): 24-26.

[2] 彭万喜, 李凯夫, 范智才, 等. 木材染色工艺研究的现状与发展[J]. 木材工业, 2006, 19(6): 1-3.

[3] 吕晓慧, 朱林峰. 速生杨木材染色处理工艺的研究[J]. 中南林业科技大学学报, 2012, 32(1): 70-74.

[4] 于志明, 赵 立. 木材染色技术的现状和发展趋势[J]. 北京林业大学学报, 1998, 20(5): 119-122.

[5] 吴晶晶, 李小保, 叶菊娣, 等. 碱预处理对大麻秆浆纤维素性质的影响[J]. 南京林业大学学报: 自然科学版, 2010, 34(5):96-100.

[6] Mantanis G I, Young R A, Rowell R M. Swelling of wood[J].Wood Science and Technology, 1994, 28(2): 119-134.

[7] 成佳琪, 陈元彩, 成家杨. 泡桐产生物乙醇稀酸预处理过程的研究[J]. 林产化学与工业, 2013, 33(3): 110-114.

[8] 王永贵, 岳金权. 杨木 NaOH 浸渍渗透特性研究[J]. 中国造纸, 2013, 32(10): 21-27.

[9] 邓 洪, 廖 齐, 胡云楚. 活性染料在木材染色中上染率的研究[J]. 染料与染色, 2005, 41(6): 358-359.

[10] 蒋 玮, 姚春丽, 蒲俊文. 大花序桉 APMP 制浆条件的优化[J].北京林业大学学报, 2009(S1): 148-151.

Effect of NaOH pretreatment on poplar dyeing with reactive dyes

ZHONG Yanga, YU Sheng-feia, LIU Yuana, LI Xian-juna, LUO Wu-shengb

(a. College of Materials Science and Engineering; b.College of Electrical and Mechanical Engineering, Central South University of Forestry & Technology, Changsha 410004, Hunan, China)

Effects of liquor ratio, preprocessing temperature, processing time and NaOH concentration on poplar dyeing with reactive dyes was investigated by a single factor and the microstructure of treated and untreated poplar was characterized by SEM in this research. The result show that 1) NaOH solution can dissolve varieties of extracts in poplar ducts and improve the permeability of wood drastically; 2)with the increasing of liquor ratio, preprocessing temperature, time and NaOH concentration, the exhaustion rate and fi xation rate both rose fi rst and fell later, they both reached the peak when liquor ratio was at 1:40, processing temperature was at 80℃,time was at 8 h and NaOH concentration was at 2 g/L, in which The exhaustion rate was 60.43% and fi xation rate was 59.36%, compared with untreated one where the exhaustion rate was 34.58% and the fi xation rate was 31.47%, The exhaustion rate was risen extremely by 74.75% and the fi xation rate was risen extremely by 88.62%.

pretreatment; poplar wood; exhaustion rate; reactive dyes

S792.11

A

1673-923X(2016)06-0103-04

10.14067/j.cnki.1673-923x.2016.06.021

2015-07-13

国家林业公益性行业科研专项资助项目(201304509);湖南省教育厅重点项目(15A197)

钟 杨,硕士研究生

喻胜飞,副研究员,博士;E-mail:yushengfei503@sina.com

钟 杨,喻胜飞,刘 元,等. NaOH预处理对杨木活性染料染色效果的影响[J].中南林业科技大学学报,2016,36(6):103-106.

[本文编校:吴 彬]