激光诱导精密沉积铜箔实验

2016-12-13黄志刚李洪辉印四华郭钟宁

黄志刚 李洪辉 印四华 郭钟宁

广东工业大学特种能场加工实验室,广州,510006

激光诱导精密沉积铜箔实验

黄志刚 李洪辉 印四华 郭钟宁

广东工业大学特种能场加工实验室,广州,510006

通过改变激光脉冲能量和激光聚焦位置,进行了激光诱导向前转移铜箔的实验,并通过超景深三维显微镜和扫描电子显微镜对基片和约束层上沉积的铜箔进行了观察,探讨了激光脉冲能量和激光聚焦位置对铜沉积效果所产生的影响,在此基础上研究了激光诱导向前转移的机理。研究结果表明,在石英玻璃基片上沉积的铜箔直径最小可达10 μm,远小于激光光斑直径;在约束层上也沉积有铜箔,即同时出现了激光诱导向后转移的现象;光脉冲能量增大,石英玻璃上沉积的铜箔逐渐分散,尺寸逐渐增大,而且呈环形分布;通过调节靶材离焦点距离,可以使环形消失,并使沉积尺寸降到激光光斑尺寸以下。最后成功实现了微细阵列的激光诱导沉积。

激光诱导向前转移;脉冲能量;精密沉积;微细阵列

0 引言

激光诱导向前转移(laser induced forward transfer,LIFT)技术早在二十世纪七十年代就有学者提出,经过几十年的发展,针对不同靶材及在不同基片上的沉积,都已有相当多的研究成果。早期的研究关注于印刷行业的应用,有学者利用Nd:YAG脉冲激光和石墨靶材,在纸张和聚酯薄膜上打印出线宽小于30 μm的图案[1]。激光诱导向前转移技术的适用材料广泛,Nakata等[2]研究了小分子有机物的激光诱导向前转移技术;Changjian等[3]研究了碳纳米管在ITO薄膜上的沉积过程;Boutopoulos等[4]研究了多壁碳纳米管的转移技术。因为分子量大,聚合物的向前转移比较困难,Alloncle等[5]利用纳秒激光器,成功将PEDOT:PSS聚合物转移到硅基片上。生物质材料的激光诱导向前转移也有学者进行了研究,利用皮秒脉冲激光,沉积出DNA和酶等材料的微细阵列[6]。

由于金属在微细电子元器件以及微电路板制备中的重要应用,近年来人们越来越关注金属的激光诱导向前转移技术。Bohandy首次利用Nd:YAG脉冲激光,在硅基片上沉积出单元尺寸为数十微米的铜和银阵列,其后很多学者对不同金属及金属氧化物,包括铜、银、锌、铁和氧化锌等,在多种基片上的沉积过程进行了研究[7-8],成功制备出很多高分辨率的微细结构。通过选择合适的激光参数,精确控制靶材的熔融量,可以达到很高的沉积精度,单元的尺寸甚至可以小于激光光斑尺寸。Kuznetsov等[9]通过精确控制的飞秒脉冲激光,在金、银等薄膜靶材上激发熔融喷射流和微滴喷射,成功制备出纳米级别微凸、微颗粒和微柱形阵列。通过喷射熔融微滴的堆叠,Kuznetsov等[10]还制备出亚微米级别的三维微细结构。国内也有学者使用飞秒激光器沉积出微米级的铜微滴[11]。

本文对LIFT精密沉积过程进行了研究,通过精确控制激光脉冲能量以及聚焦位置,成功实现了铜箔的精密转移,沉积尺寸最小可达10 μm,显然小于激光光斑尺寸(约50 μm)。通过工作平台的移动,在石英玻璃基片上制备了尺寸一致的微点阵列。另外,在实验过程中发现,伴随着材料的向前转移,同时会出现一种向后转移现象,反向在约束层上形成微小沉积点。对LIFT精密沉积的机理进行了探索。

1 实验材料及方法

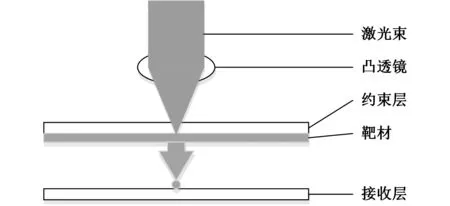

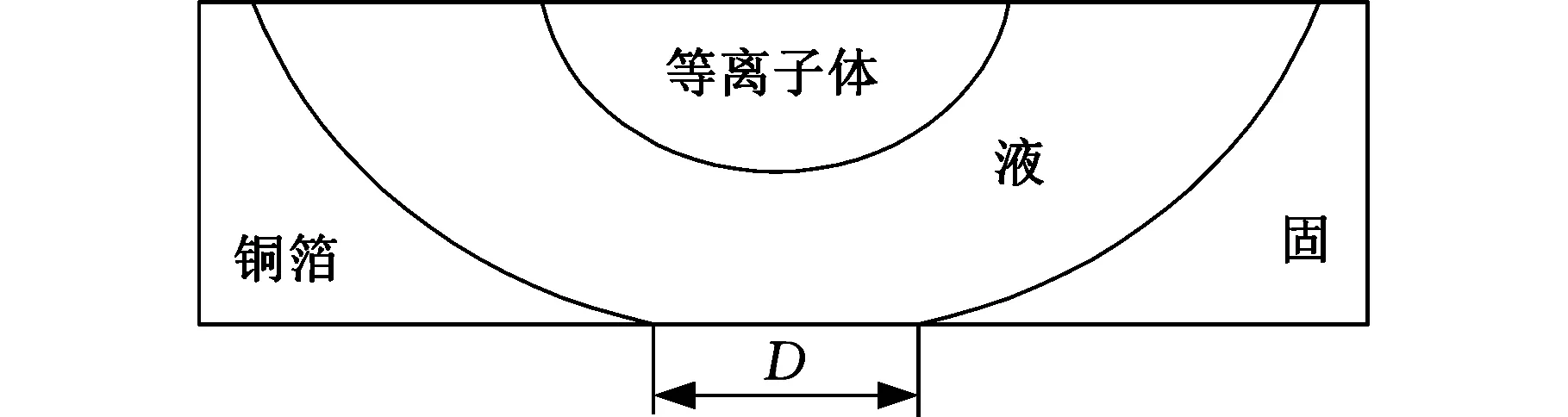

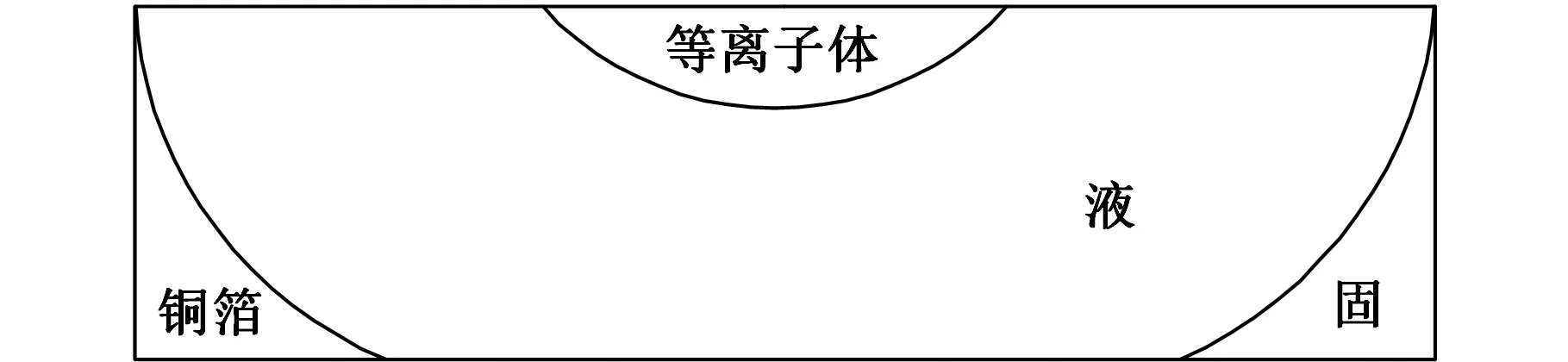

实验的实现方式如图1所示,激光束穿过凸透镜聚焦于铜箔与约束层交界面,铜箔沉积于接收层上。本实验以20 mm×20 mm×1.1 mm的石英玻璃为约束层,以3 μm的铜箔作为靶材紧贴于约束层上,铜箔与接收层之间的间隔为60 μm,接收层采用的是同尺寸大小的石英玻璃。样品安装在三维微细工作平台上,可调整工件位置,精度为10 μm。

图1 实验方案示意图

采用的激光器是北京镭宝光电技术有限公司的DAWA200 YAG固体激光器,激光波长为532 nm,聚焦前激光光束直径为7 mm,经凸透镜汇聚后的焦点光斑直径为50 μm,脉冲能量为0.1~100 mJ可调,重复频率为1~10 Hz,脉宽为5~7 ns。内控分挡可调,留有外控接口,可进行单脉冲控制。采用超景深三维显微系统(VHX-600E)对完成实验的样品进行进一步观察,放大倍数为20~3000;场发射扫描电子显微镜为SU8010,放大倍数为20~800 000。

2 实验结果及讨论

2.1 激光脉冲能量对沉积结果的影响

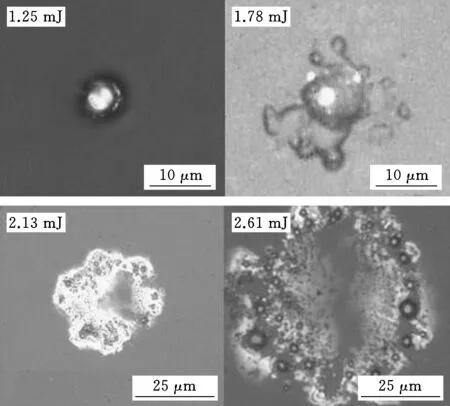

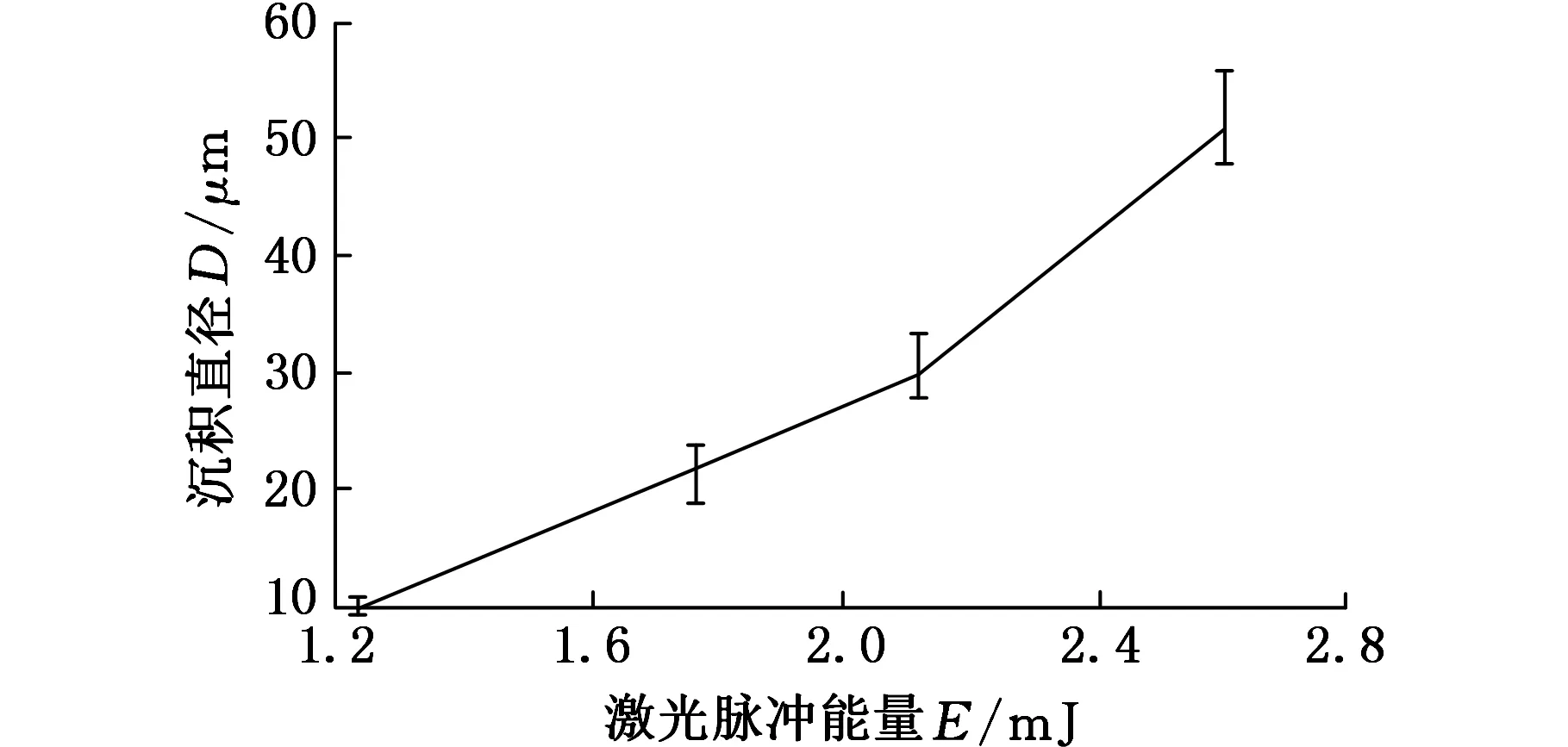

图2所示是在激光脉冲能量分别为1.25 mJ、1.78 mJ、2.13 mJ、2.61 mJ时,接收层上沉积铜箔的显微镜照片。当激光脉冲能量为1.25 mJ时,沉积的铜箔集中于一点,尺寸达10 μm。随着激光脉冲能量的增大,接收层上沉积的铜箔越来越分散。当激光脉冲能量大于2.61 mJ时,沉积的铜箔开始呈现出环状,环中间没有铜箔沉积。对沉积直径与脉冲能量之间的关系进行了分析,结果如图3所示,可以看到铜箔的沉积直径随激光脉冲能量的增大近似呈线性增长。

图2 不同激光脉冲能量下的典型沉积结果

图3 沉积直径随激光脉冲能量的变化

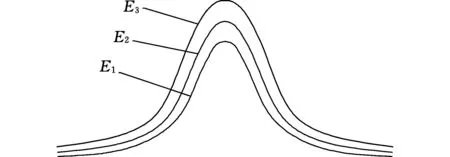

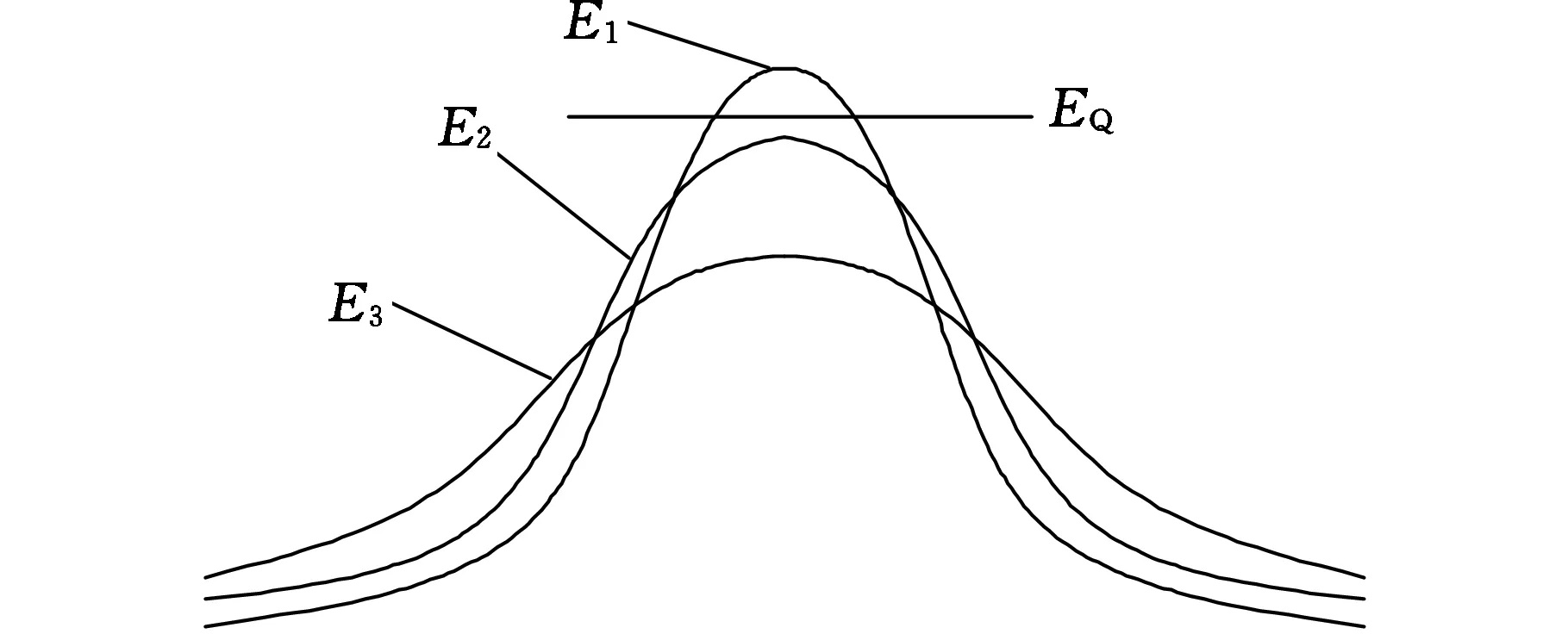

由于激光光斑能量分布是高斯分布,光斑中心处能量高,周围能量低,如图4a所示。随着激光脉冲能量的增加,聚焦于靶材上的激光能量分布由E1变为E2,再变至E3。当激光束穿过透明约束层照射于铜箔时,其束缚表面(与约束层相贴的一面)层内快速注入了能量。光斑中心处能量高,使得中心处的铜箔迅速熔化,熔化的铜箔继续吸收热量达到沸点,此时会在束缚表面区域产生一定量的高温高压等离子体。而光斑周围能量太低,只能够熔化铜箔,不能汽化或形成等离子体。由于热量的传导,以激光焦点为中心,铜箔里依次形成汽化区、熔融区以及固相区。高温高压等离子体产生的推动力迫使熔融的铜箔射向接收层,并迅速凝固形成沉积点。当激光脉冲能量较低时,如图4b所示,铜箔的自由表面有直径为D的区域已经熔化,等离子体产生的压力使熔化的铜箔穿过该区域沉积于接收层上。如果脉冲能量足够小,可实现微小沉积尺寸,在接收层上沉积出尺寸小于光斑的沉积点。随着激光脉冲能量的增大,铜箔吸收的能量越多,熔化的铜箔就越多,使得铜箔自由表面熔化的区域越大,即D越大,所以接收层上沉积的铜箔尺寸也相应地增大。当激光能量增大到一定程度时,光斑中心处的铜箔自由表面(靠近接收层的一面)可吸收足够的能量发生汽化,如图4c所示,在沉积过程中会发生明显的喷溅现象。由于气相材料容易飞溅,难以固着于接收层,故沉积区会形成中心空的环状。

(a)高斯分布激光束

(b)激光脉冲能量较低时

(c)激光脉冲能量增大到一定程度时图4 激光诱导铜箔向前转移的原理图

由此可见,脉冲能量是影响沉积精度的重要因素之一。为提高沉积精度,应使用较小的脉冲能量,尽量避免在靶材自由表面上形成汽化区,并适当减小熔融区域的尺寸。

2.2 激光聚焦位置对沉积结果的影响

通过调节三维移动平台,改变激光焦点与铜箔束缚表面的相对位置Z,来研究沉积铜箔的形貌及机理。当激光脉冲能量为2.61 mJ,Z值分别为0、250 μm、500 μm、750 μm时的沉积结果如图5所示。当Z值为0 时,接收层上沉积的铜箔尺寸达51 μm,呈现出环状;当Z值为250 μm时,沉积的铜箔尺寸为74 μm,而且没有出现环状现象,随着Z值的继续增大,沉积的铜箔尺寸反而越来越小,继而亦可沉积出比激光光斑尺寸(50 μm)更小的铜箔。

图5 不同Z值下的沉积结果

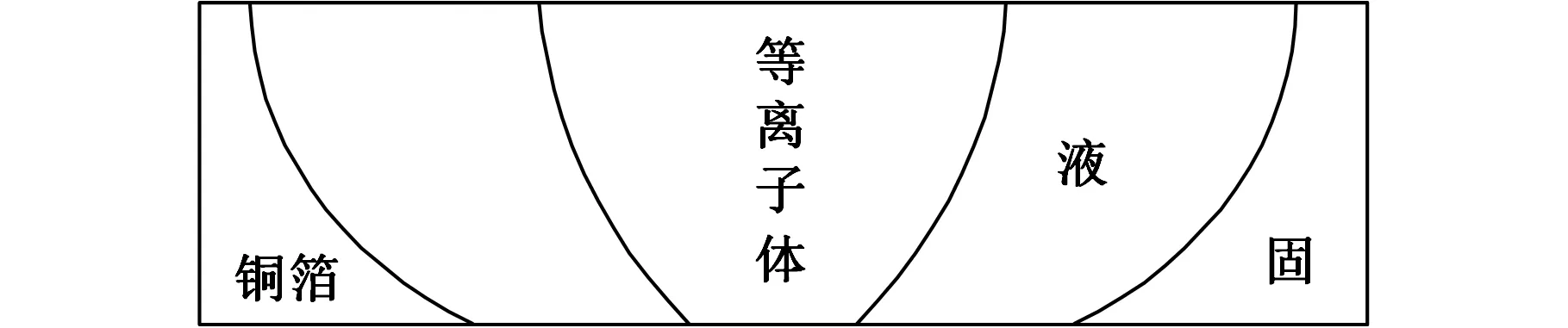

在不同Z值下,聚焦于靶材的高斯激光光斑的能量分布情况如图6a所示,当Z值越来越大时,照射在铜箔的激光光斑能量分布曲线越来越平缓,峰值能量逐渐降低,由E1变为E2,再变至E3。EQ是铜箔的自由表面(靠近接收层的一面)发生汽化的阈值。当Z值从零逐渐增大至250 μm,激光能量分布曲线由E1变为E2,由于E2的峰值能量低于汽化阈值EQ,故在铜箔的自由表面区域没有铜箔发生汽化,如图6b所示,液态铜在等离子体推动力作用下发生沉积之后,接收层上沉积的铜箔不会再出现环状,且在激光能量曲线从E1变为E2后,光斑周围处的能量增大,熔化的铜箔相应增大,即D值增大,所以沉积的铜箔尺寸增大;随着Z值的不断增大,激光能量分布曲线由E2变为E3,如图6c所示,峰值能量即激光光斑中心处能量逐渐降低,产生的高温高压等离子体相继减少,等离子体的推动力只能将光斑中心处的液态铜沉积于接收层,使得接收层上沉积的铜箔尺寸逐渐减小,甚至可小于激光光斑尺寸。

(a)高斯分布激光束

(b)Z值从0增大至250 μm时

(c)Z值继续增大时图6 高斯激光光斑的能量分布情况

2.3 向后转移现象

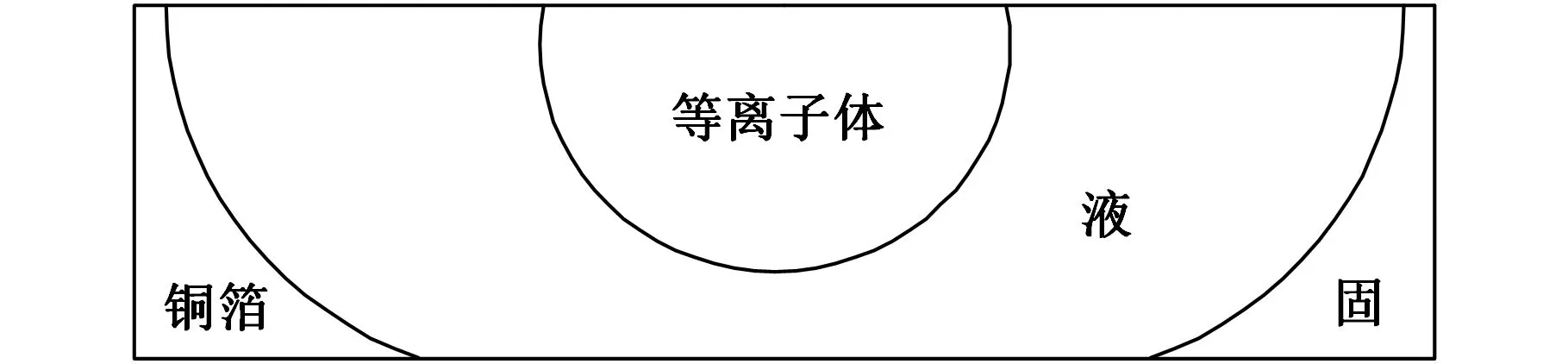

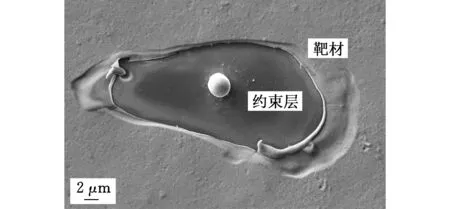

实验中也对约束层和靶材的变化进行了研究,图7所示是当脉冲能量为1.25 mJ、离焦距离为0时,约束层的显微结果。可以看到,激光照射区域的铜箔被烧蚀,露出约束层。而在约束层上,却存有一个小铜球。按照传统的LIFT理论,这种现象是无法解释的。辐照区域的中心,激光能量最高,不可能存在靶材残留。通过分析实验结果,可认为中心的铜球不是残留剩下的,而是由熔融铜箔的向后转移所形成。类似的结果在文献[9]中有所报道,Kuznetsov等[9]利用飞秒脉冲激光,在纳米级别的金箔上同时观察到材料的向前和向后转移现象。本文利用更短的激光脉冲(纳秒级)和更厚的铜箔靶标(微米级),也证实了这种现象的存在。

图7 靶材在扫描电子显微镜下的照片

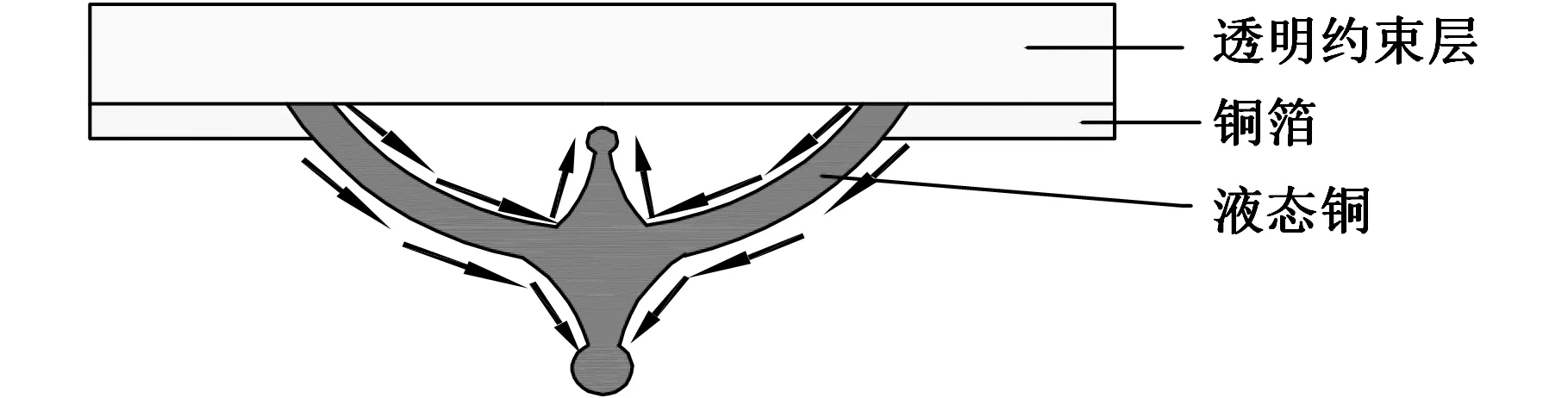

薄膜靶材的激光诱导同时向前向后转移原理如图8所示,束缚表面吸收能量产生一定量的高温高压等离子体,熔化的铜箔在高温高压等离子体的推动力作用下,膨胀凸起,凸起内表面的液态铜在等离子体推动力和自身重力下,汇流于中心处,汇合后由于液态铜的表面张力,使其形成一滴射向内部的液态铜,反向沉积于约束层上;而在凸起外表面,等离子体推动力和重力使熔化的铜箔汇流,形成一滴向外发射的液态铜,并沉积于接收层。

图8 激光诱导铜箔向后转移原理图

3 微细阵列的沉积

图9 沉积的铜箔阵列

本文通过三维移动平台,控制接收层上沉积点的位置,实现了微细铜点阵列的沉积。图9所示是在石英玻璃基片上沉积的铜点阵列,激光脉冲能量为1.25 mJ,离焦距离为0,沉积点间隔为70 μm。可以看到,各沉积点的尺寸和形貌一致性都较好,每个沉积点的尺寸均保持在10 μm左右。

4 结语

本文对铜箔的激光诱导精密向前转移过程进行了一系列研究,分析了沉积效果的影响因素,并探讨了激光诱导转移的机理。通过实验发现:脉冲能量是影响沉积精度的重要因素之一,为提高沉积精度,应使用较小的脉冲能量;此外,激光聚焦位置也会对的转移精度产生影响,当激光脉冲能量过大时,适当增加离焦距离,可有效改善沉积精度。首次采用纳秒级脉冲激光和微米级铜箔靶材,揭示了激光诱导同时向前向后转移现象。

通过精确控制激光脉冲参数,沉积精度达到了10 μm,显著小于激光聚焦光斑。利用三维平台的移动,成功制备了具有良好尺寸一致性的微细铜点阵列。本文的研究证实了LIFT在微制造领域的良好应用前景,有望用于微传感器和微电路等的制备。

[1] Levene M L, Scott R D, Siryj B W.Material Transfer Recording[J]. Applied Optics, 1970, 9(10):2260-2265.

[2] Nakata Y, Okada T, Maeda M. Transfer of Laser Dye by Laser-induced forward Transfer[J]. Japanese Journal of Applied Physics, 2002, 41(41):L839-L841.

[3] Changjian S K, Ho J R, Cheng J W J, et al. Fabrication of Carbon Nanotube Field Emission Cathodes in Patterns by a Laser Transfer Method[J].Nanotechnology,2006, 17(5):1184-1187.

[4] Boutopoulos C, Pandis C, Giannakopoulos K, et al. Polymer/Carbon Nanotube Composite Patterns via Laser Induced Forward Transfer[J].Applied Physics Letters, 2010, 96(4):041104-041104-3.

[5] Alloncle A P, Delaporte P, Sentis M. Experimental Investigations of Laser-induced Forward Transfer Process of Organic Thin Films[J]. Applied Surface Science, 2007, 254(4):1206-1210.

[6] Zergioti I, Karaiskou A, Papazoglou D G, et al. Time Resolved Schlieren Study of Sub-pecosecond and Nanosecond Laser Transfer of Biomaterials[J]. Applied Surface Science, 2005, 247(1/4):584-589.

[7] Veiko V P, Shakhno E A, Smirnov V N, et al. Laser-induced Film Deposition by LIFT: Physical Mechanisms and Applications[J].Laser & Particle Beams, 2006, 24(2):203-209.

[8] Claeyssens F, Klini A, Mourka A, et al. Laser Patterning of Zn for ZnO Nanostructure Growth:Comparison between Laser Induced Forward Transfer in Air and in Vacuum[J]. Thin Solid Films, 2007, 515(24 SPEC. ISS.):8529-8533.

[9] Kuznetsov A I, Unger C, Koch J, et al. Laser-induced Jet Formation and Droplet Ejection from Thin Metal Films[J]. Applied Physics a Materials Science & Processing, 2012, 106(3):479-487.

[10] Kuznetsov A I, Kiyan R, Chichkov B N. LaserFabrication of 2D and 3D Metal Nanoparticle Structures and Arrays[J]. Optics Express, 2010, 18(20):21198-21203.

[11] 杨丽.飞秒激光微精细加工——微量物质转移研究[D].天津:天津大学, 2007.

(编辑 陈 勇)

Experiments on Laser Induced Precision Transfer of Cu Film

Huang Zhigang Li Honghui Yin Shihua Guo Zhongning

Non-traditional Manufacturing Lab,Guangdong University of Technology,Guangzhou,510006

The experiments on the LIFT of Cu film were carried out through changing pulse energy and defocus distances. The materials transferred on the quartz substrate and the restraint layers were investigated, and the effects of pulse energy and defocus distances were analyzed by the optical microscope and scanning electron microscope. The mechanism of LIFT was discussed based on the experimental results. A transfer dot of about 10 μm is found, and which is much smaller than the focal radius. The transferred materials are found on both of the substrate and the restraint layers, which means that there exists a backward transfer process along with forward transfer. With pulse energy increasing, the materials deposited on the substrate become more scattered, and the distribution of the deposition dots tend to form a ring. When the enlarging focal distances are enlarged, the ring disappears, and the deposition area shrinks below the foal radius. And a micro array was successfully fabricated using the LIFT method.

laser induced forward transfer(LIFT);pulse energy;precise deposition;micro-array

2016-01-04

国家自然科学基金资助项目(11172072,51175091)

TN249

10.3969/j.issn.1004-132X.2016.22.002

黄志刚,男,1975年生。广东工业大学特种能场加工实验室教授、博士。主要研究方向为微观与多尺度计算及其在微细加工过程仿真中的应用。李洪辉(通信作者),男,1992年生。广东工业大学特种能场加工实验室硕士研究生。印四华,男,1983年生。广东工业大学特种能场加工实验室博士研究生。郭钟宁,男,1957年生。广东工业大学特种能场加工实验室教授。