高回转精度微柱状电极电化学加工模型及试验

2016-11-18李名鸿刘勇郭春生王明宇牛静然

李名鸿, 刘勇,,*, 郭春生, 王明宇, 牛静然

1.山东大学 力学与机电装备联合工程技术研究中心, 威海 264209 2.山东大学 高效洁净机械制造教育部重点实验室, 济南 250061

高回转精度微柱状电极电化学加工模型及试验

李名鸿1, 刘勇1,2,*, 郭春生1, 王明宇2, 牛静然1

1.山东大学 力学与机电装备联合工程技术研究中心, 威海 264209 2.山东大学 高效洁净机械制造教育部重点实验室, 济南 250061

为实现高回转精度微柱状电极的精确高效在线制备,对微电极电化学刻蚀过程进行了深入的研究与改进。首先,根据电化学刻蚀原理,分析了电极旋转对柱状电极加工的影响,试验证明电极旋转可以提高电极的回转精度;其次,根据试验归纳,确立了加工电压、浸液深度和电极转速之间的函数关系,建立了高回转精度微柱状电极加工控制数学模型;最后,在上述模型的指导下,选择优化的加工参数组合,成功加工得到一系列直径为100 μm左右、同轴度误差小于1 μm 的柱状电极。

高回转精度; 微柱状电极; 电化学刻蚀; 电极旋转; 数学模型

随着科学技术和微机电系统的发展,微细电极在三维结构测量、细胞手术和微细加工领域具有非常大的应用前景[1]。尤其在微细电火花加工和微细电解加工领域,微电极作为加工工具,以实现微尺寸精密零部件的加工,这些微细精密零部件已广泛应用在航空航天领域中。在种类众多的微电极中,微柱状电极由于控制简单、准确,使用稳定性高,具有较大的实际使用价值。

目前,国内外已有不少学者对微电极的加工技术进行了研究。国外,日本的Yamagata和Higuchi利用精密切削技术,成功加工得到直径10 μm的电极[2];Waida和Okano利用微细研磨的方法,成功加工得到直径50 μm的电极[3];Masuzawa等采用微细电火花线磨削技术,通过精密控制成功加工出直径5 μm的电极[4-5];美国的Bryant等利用微细电化学刻蚀技术,成功制备出了针尖5 nm的微电极[6];Fotino提出了反拷微细电化学刻蚀技术,并利用此技术加工出直径1 nm 的钨电极[7];韩国的Lim等根据电化学动力学原理,提出了扩散层理论,加工得到直径50 μm、长度4 mm的钨电极;之后又建立了多阶柱状电极控制模型,可以控制加工得到柱状、阶梯状电极;之后,又提出利用加工电流控制电流密度的方法,控制加工得到所需直径的电极[8-10]。国内,哈尔滨工业大学的赵万生等利用块反拷法和线电极电火花磨削法(Wire Electro Discharge Grinding, WEDG)相配合的方法,成功加工得到直径30 μm的电极[11];南京航空航天大学的王明环等建立了柱状电极直径控制模型,加工得到直径6 μm的柱状电极,并提出通过检测加工电流变化率的方法,来控制电源的切断,从而得到较高质量的电极[12-13];南京航空航天大学的王少华和朱荻利用脉冲电源和超声振动辅助,电解加工得到直径2 μm的线电极[14];南京航空航天大学的刘勇等建立了多阶柱状电极的加工控制模型,加工得到末端直径3~30 μm的多阶柱状电极[1,15]。浙江工业大学的王明环和彭伟研究了通电方式、电解液浓度、电源性质、电极运动方式等对微柱状电极加工的影响[16];Fan和Hourng在加工柱状电极过程中,加入了电极旋转,并讨论了各加工参数对电极形状的影响[17]。

目前常见的一些微细电极加工技术有,精密切削技术、微细研磨技术、微细电火花线磨削技术、电化学刻蚀技术等。它们各具特色,能加工得到较好的微细电极,不过也存在一些缺陷。比如精密切削和微细研磨技术,设备成本太高,受切削力影响,电极直径不能太细;WEDG能加工很好的电极,可效率较低、成本较高,不利于大批量生产;电化学刻蚀技术虽效率和成本均较好,但加工不太稳定,回转精度低,一般不用于实际加工。所以,寻求一种高效、廉价、稳定的、可用于实际加工的微细电极的加工方法,是目前研究的重点。

近几年,电化学刻蚀由于其廉价高效的特点受到了国内外学者的高度关注,虽已有了较多的研究,但却鲜有人对柱状电极的回转精度进行研究,以适用于实际加工。此外,加工参数对电极形状的影响,相关文献中有所涉及,但却鲜有人研究这些参数之间应满足的函数关系,以实现电极的稳定控制加工。基于此,本文提出一种高回转精度柱状电极的加工制备方法;同时在试验的基础上,建立了高回转精度微柱状电极的加工控制模型。

1 加工原理与分析

1.1 加工原理

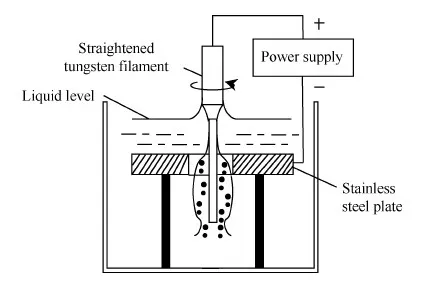

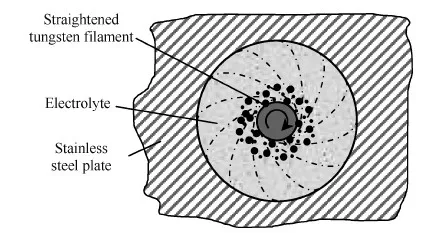

试验基于电化学刻蚀原理,利用阳极溶解实现电极的加工。试验以直径500 μm的校直钨丝为阳极,中心带有小孔的不锈钢板为阴极,以2 mol/L NaOH溶液为电解液,用直流电源提供能量,通过阳极旋转,来加工制备柱状电极。

图1为试验机床结构原理图,校直钨丝装夹在机床主轴夹头上,随主轴一起旋转,并穿过浸没于电解液中的不锈钢板的小孔中心,钨丝浸入电解液中一定深度。

在两极之间接通直流电源后,钨丝在强碱溶液中发生阳极溶解反应,实现对阳极的加工,图2为试验加工原理图。阴阳两极发生的电化学反应为

阴极反应:6H2O+6e-→3H2↑+6OH-

柱状电极加工过程中,对电极形状起主要影响的是扩散层厚度,当电极周围的扩散层厚度较薄时,电极趋于形成“尖锥状”;扩散层较厚时,电极趋于形成“纺锤状”[8]。在电极不旋转时,若浸液深度不变,扩散层厚度主要通过调节加工电压来改变。当采用的加工电压较小时,形成的扩散层厚度较薄,当加工电压较大时,扩散层的厚度较厚[13],所以只有采用合适的电压,才能加工得到柱状电极。然而,在电极旋转时,旋转作用会对扩散层厚度产生影响,若浸液深度不变,需要选择合理的加工电压和电极转速组合,才能加工得到柱状电极。

图1 机床结构图Fig.1 Sketch of machine tool structure

图2 加工原理图Fig.2 Mechanism sketch of machining

1.2 旋转对加工精度的影响

在加工开始时,电化学反应剧烈,电极表面离子产生速率会高于表面离子扩散速率,导致电极表面生成物离子的堆积。电极表面的离子堆积会阻碍参加反应的离子到达电极表面,从而降低反应速率,起到保护电极的作用。同时,随着离子堆积厚度增加,离子的生成速率降低,离子的扩散速率提高。因此,在经过一段时间后,离子生成速率等于扩散速率,离子层厚度趋于不变,此离子层即扩散层[8]。所以,扩散层的厚度主要取决于电极表面离子生成速率和离子扩散速率。

在加工过程中,当电极以一定速率旋转时,由于流体黏性的存在,电极会带动周围部分电解液转动[18-19],从而对扩散层产生一个扰动,促进扩散层内离子的迁移和扩散[20],如图3所示。当转速越高,电极对扩散层的扰动就会越大,同时离子受到离心力也越大,导致扩散层厚度越薄。当扩散层减薄时,电极将趋于形成“尖锥状”。多次试验显示:当电极转速r高于2.0 kr/min时,生成的电极为两头小中间大的形状。这是由于扩散层被严重破坏,使电极末端和液面交界处腐蚀速率较快而导致的结果。因此,为避免电极高速旋转严重破坏扩散层,致使无法归纳其加工规律,本文中电极最高转速不高于2.0 kr/min。两电极是在相同的加工电压和浸液深度,不同的转速下的加工结果,如图4所示。

图3 电极旋转速度对扩散层的影响Fig.3 Effect of electrode rotation speed on diffusion layer

图4 电极转速对电极形状的影响Fig.4 Effect of electrode rotation speed on electrode shape

图5 电场分布不均对电极同轴度的影响Fig.5 Effect of non-uniform electric field distribution on electrode coaxiality

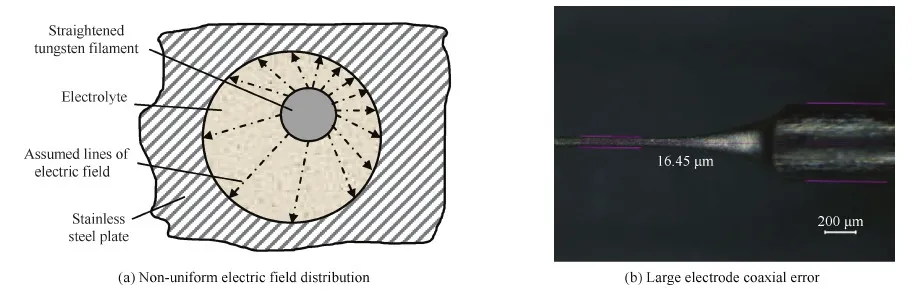

在电极加工过程中,当电极不旋转时,电极仅靠对中操作,很难处于电场的绝对正中心位置,这就造成在同一轴向位置,电极周围径向电场分布不均匀,如图5(a)所示。电极会在电场强度大的地方腐蚀速率较快,在电场强度弱的地方腐蚀速率较慢,最终使加工得到的电极轴线偏离原轴线,使电极的同轴度误差增大,从而造成电极回转精度的降低,如图5(b)所示。

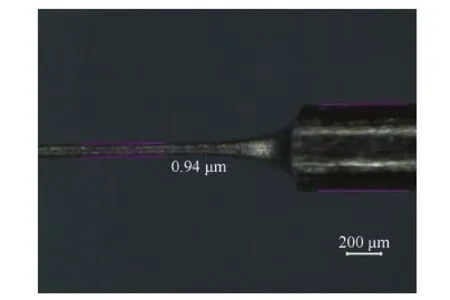

当电极以一定速率旋转时,即使电极周围电场和流场分布不均匀,旋转作用将使每一径向位置处电场和流场周期性改变,即同一轴向位置各处腐蚀速率按同一规律周期性变化,动态的看在同一轴向位置,径向电场和流场分布就是均匀的。图6所示为电极旋转试验加工得到的电极,具有较高的同轴度。

图6 电极旋转加工结果Fig.6 Machining result with electrode rotating

2 加工控制模型与预测分析

2.1 加工控制模型

在电极加工过程中,扩散层厚度对电极的形状影响较大。根据已有文献[8,13]及前文分析结果,加工电压和电极转速对扩散层的厚薄均有影响,因此通过合理选择这两个加工参数,可以加工得到柱状电极,据此并结合试验得出的加工电压、浸液深度和转速之间的函数关系,建立柱状电极加工控制模型。模型的假设前提为

1) 由于液体表面张力,电极在液面以上被刻蚀部分轮廓,可表示为二次多项式曲线。

2) 在确定的浸液深度l和转速r下,存在一个固定的理想电流密度J,使电极加工得到均匀圆柱状;令电极直径变化偏离均匀圆柱的变化率为dD,其与实际电流密度Jsj偏离理想电流密度的大小成线性关系,K为比例系数,则

dD=K(J-Jsj)

(1)

由式(1)可知,要加工得到均匀圆柱状电极,必须使电极直径变化偏离均匀圆柱的变化率dD=0,则实际电流密度应等于理想电流密度:

Jsj=J

(2)

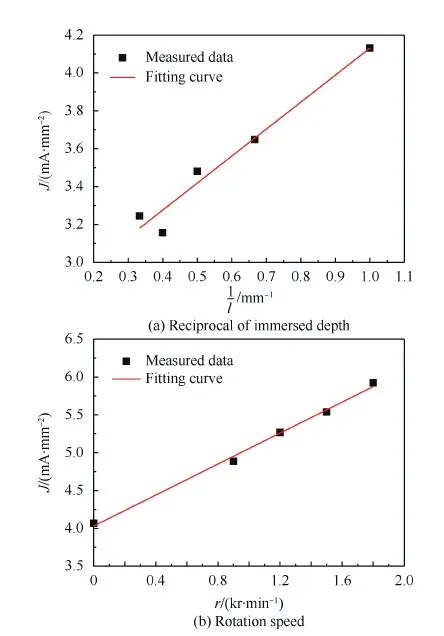

在加工试验中得到,理想电流密度J随着浸液深度和电极转速的变化而变化。图7(a)为在转速一定时(本组试验电极转速r=0.9 kr/min),理想电流密度J随浸液深度的倒数的变化关系。图7(b)为在浸液深度l(本组试验浸液深度l=2 mm)一定时,理想电流密度J随电极转速r的变化关系。

由假设2)可知,当浸液深度为l、电极转速为r时,由上述试验发现的关系可知,理想电流密度可表示为

(3)

图7 理想电流密度与浸液深度倒数和电极转速的关系Fig.7 Relationships among ideal current density, reciprocal of immersed depth and electrode rotation speed

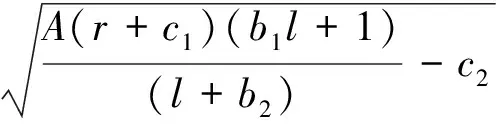

式中:k1、b1、c1为常数。要想在此浸液深度和转速下,加工得到均匀圆柱状电极,则必须选择合适的加工电压,使实际电流密度满足式(2),即

(4)

由于在电解加工过程中,实际电流密度与实际加工电流时刻存在着函数关系,即

i=JsjAsj

(5)

式中:Asj为被加工电极与溶液的接触面积。令在加工经过t后,由于溶液表面张力作用,导致液面上被腐蚀高度为h;电极初始直径为D0,电极加工后直径为D;则Asj可表示为

(6)

由于电极直径D和液面上被腐蚀高度h均远小于浸液深度l,则可将后面部分舍去,接触面积近似为πDl,取Asj=πDl代入式(4)中得

i=k1π(r+c1)(b1l+1)D

(7)

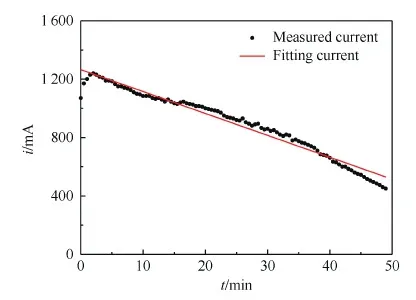

在电极电化学刻蚀加工试验中,加工电流随时间变化规律如图8所示。由于钨棒表面附着氧化膜,在反应开始时,对钨基体的电化学反应有一定的阻碍作用,反应电流较小;随着表面氧化膜的蚀除,加工电流逐渐上升,加工过程进入稳定腐蚀阶段。所以,加工开始时的电流上升部分可忽略,可以看出在稳定加工阶段,加工电流随时间是均匀减小的。

加工电流与加工时间的关系可表示为

i=kt+b

(8)

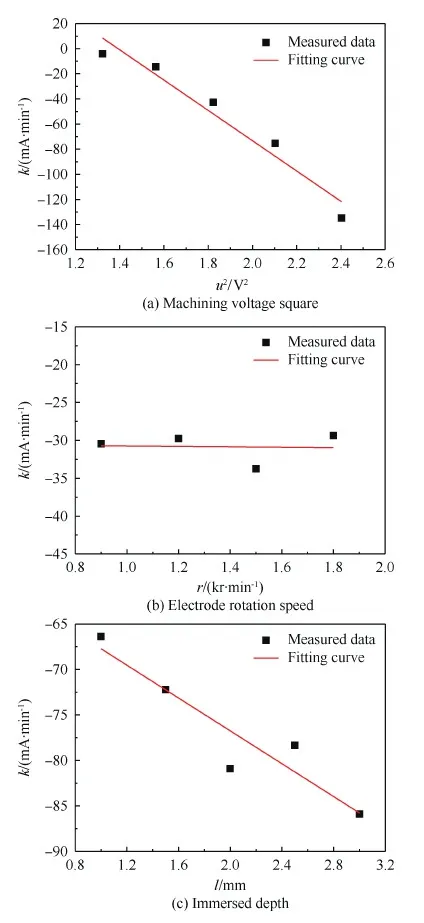

式中:k为电流变化率,mA/min;b为理想的最大电流值。试验得出,电流变化率k随加工参数变化而变化。如图9所示,k随加工电压的平方近似成线性关系变化,u为加工电压;k基本不随电极转速的变化而变化;k随浸液深度近似成线性关系变化。

图8 加工电流与加工时间的关系Fig.8 Relationship between machining current and machining time

当实际加工采用加工电压为u、电极转速为r、浸液深度为l时,加工电流可表示为

i=a(l+b2)(u2+c2)t+b

(9)

图9 电流变化率随加工电压的平方、电极转速和浸液深度的变化关系Fig.9 Variation of current slope with machining voltage square, electrode rotation speed, and immersed depth

式中:a、b2、c2为常数。若要式(9)中所选择的加工参数,能够加工得到圆柱状电极,则式(9)必须要满足式(7),则有

a(l+b2)(u2+c2)t+b=k1π(r+c1)(b1l+1)D

(10)

虽然电极直径D随时间变化规律为双曲线[8,12],但从变化趋势看,也可近似认为呈线性规律变化[1],则D=k2t+f,其中k2、f均为常数。

令式(10)两边同时对时间t求导,可得

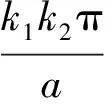

k1k2π(r+c1)(b1l+1)=a(l+b2)(u2+c2)

(11)

(12)

通过式(12),就可以在任意选定的浸液深度和电极转速下,求得所需的加工电压,从而将电极加工至均匀圆柱状。

此外,在加工得到微柱状电极过程中,所加工电极的直径主要由截止电流I来控制。在实际操作中,截止电流难以较准确地确定,需要经过反复的试验摸索;并且当加工参数改变时,截止电流一般也会改变,需要重新摸索,严重影响加工效率。

假设在电极转速和浸液深度下,合理选择加工电压加工得到了圆柱状电极,则根据式(7)可知,要想加工得到的电极直径为D,则截止电流近似为

I=k1π(r+c11)(b11l+1)D

(13)

式中:k1、b11、c11均为常数,可通过试验求得;为避免近似计算造成的误差,保证模型的准确性,此处b11不一定等于b1,c11不一定等于c1。模型确定后,就可以较准确的根据所需电极直径以及加工条件,求得所需的截止电流。

至此,结合式(12)和式(13),柱状电极加工控制模型建立完毕。其中需注意的是,模型适用的最高转速为2.0 kr/min。

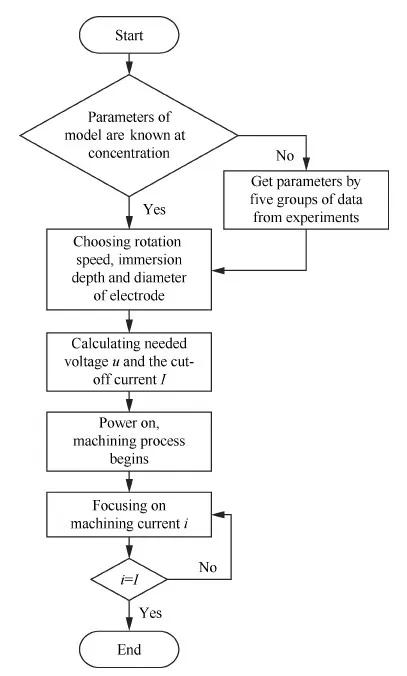

2.2 模型预测分析

上述模型需要在确定相关参数后,才能使用。且上述模型是建立在相同电解液浓度下,当电解液浓度发生改变时,需要重新测定模型参数。在模型确定后,可以根据模型,合理选择加工电压、浸液深度和转速,从而加工得到圆柱状电极。模型对实际加工的指导流程如图10所示。

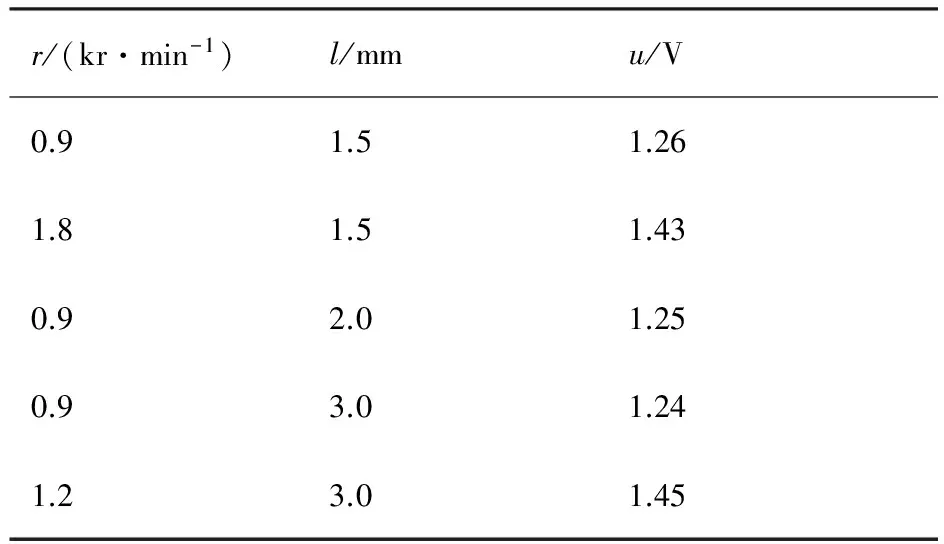

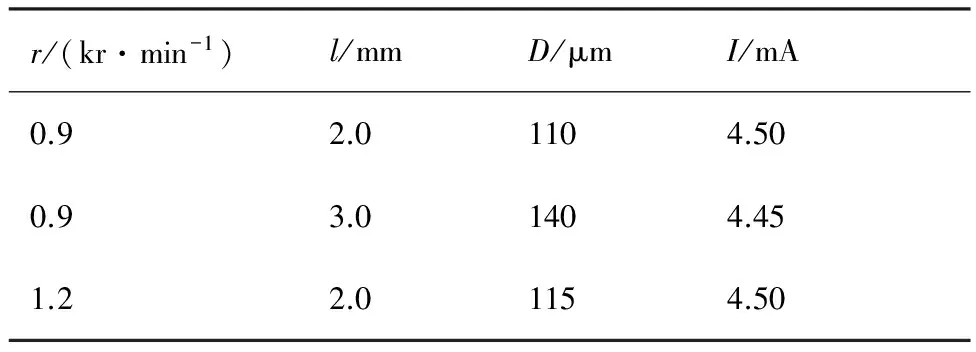

在电解质溶液为2 mol/L NaOH下,得到圆柱状电极的部分加工参数组合,如表1所示。截止电流、电极直径和加工参数组合如表2所示。

图10 模型对实际加工的指导流程Fig.10 Guidance flow of model for actual machining process

表1柱状电极部分加工参数组合

Table1Partialmachiningparametercombinationsappliedtofabricatingcylindricalelectrode

r/(kr·min-1)l/mmu/V0.91.51.261.81.51.430.92.01.250.93.01.241.23.01.45

将表1中数据代入式(12),联立可求得参数A=-2.335 5、b1=-0.880 8、b2=0.023 7、c1=-0.964 0、c2=-1.620 1,从而确定电压模型:

u=

将表2中数据代入式(13),联立可求得参数k1=-0.002 7、b11=-0.154 2、c11=-7.8,从而确定截止电流模型:

I=0.001 3×(r-7.8)(l-6.484 0)D

至此,在电解液为2 mol/L NaOH时,柱状电极加工控制模型确定。

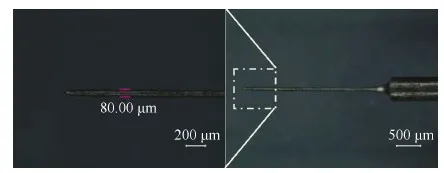

在浸液深度l=3 mm、电极转速r=1.8 kr/min下,加工得到直径为80 μm柱状电极,代入模型求得:u=1.642 4 V、I=2.211 2 mA。采用加工电压1.64 V,截止电流2.20 mA,加工结果如图11 所示。

表2包含截止电流和电极直径的加工参数组合

Table2Machiningparametercombinationswithcut-offcurrentandelectrodediameter

r/(kr·min-1)l/mmD/μmI/mA0.92.01104.500.93.01404.451.22.01154.50

图11 模型指导下的加工结果Fig.11 Machining results under guidance of model

从图11中可以看出,加工得到的电极近似为均匀圆柱状,直径为80 μm左右,从而验证了模型的正确性。

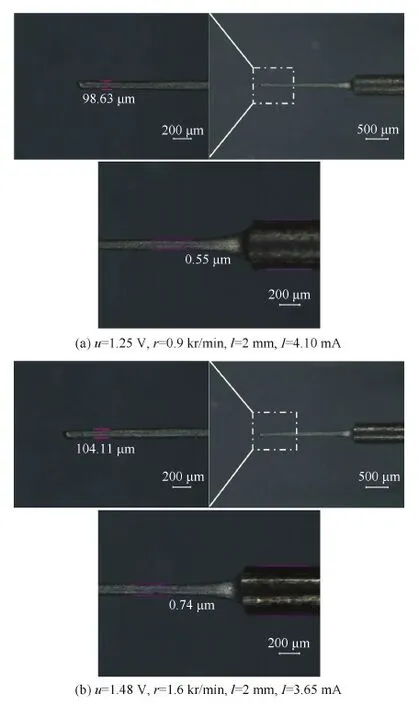

3 试验结果

在本文建立的加工控制模型指导下,通过采用不同的浸液深度和电极转速,并控制截止电流大小,可较稳定地加工得到直径100 μm左右,回转精度1 μm以内的柱状电极,如图12所示。

图12 高回转精度微柱状电极Fig.12 Cylindrical micro electrode with high rotation accuracy

4 结 论

1) 电极旋转作用对扩散层厚度有一个减薄的趋势,转速高时使加工电极趋于形成“尖锥状”。

2) 电极旋转能使电极同一轴向位置电场、流场均匀,从而提高被加工电极的回转精度。

3) 在浸液深度一定时,合理搭配加工电压和电极转速可以加工得到圆柱状电极。

4) 在模型指导下,可稳定加工得到一系列直径为100 μm左右,同轴度误差小于1 μm的均匀圆柱电极,验证了模型的正确性。

[1] 刘勇, 曾永彬, 余宏兵, 等. 多阶柱状微电极加工模型及试验研究[J]. 机械工程学报, 2011, 47(17): 164-171.

LIU Y, ZENG Y B, YU H B, et al. Theoretical and experimental research on fabrication of multiple stepped cylindrical micro electrode[J]. Journal of Mechanical Engineering, 2011, 47(17): 164-171 (in Chinese).

[2] YAMAGATA Y, HIGUCHI T. Three-dimensional micro fabrication by precision cutting technique[J]. Journal of the Japan Society for Precision Engineering, 1995, 61(10): 1361-1364.

[3] WAIDA T, OKANO K. Micro-grinding of micro-machine component[J]. Journal of the Japan Society for Precision Engineering, 1995, 61(10): 1365-1368.

[4] MASUZAWA T, FUGINO M, KOBAYASHI K, et al. Wire electro-discharge grinding for micro-machining[J]. CIRP Annals-Manufacturing Technology, 1985, 34(1): 431-434.

[5] MASUZAWA T, TSUKAMOTO J, FUJINO M. Drilling of deep microholes by EDM[J]. CIRP Annals-Manufacturing Technology, 1989, 38(1): 195-198.

[6] BRYANT P J, KIM H S, ZHENG Y C, et al. Technique for shaping scanning tunneling microscope tips[J]. Review of Scientific Instruments, 1987, 58(6): 1115.

[7] FOTINO M. Nanotips by reverse electrochemical etching[J]. Applied Physics Letters, 1992, 60(23): 2935-2937.

[8] LIM Y M, KIM S H. An electrochemical fabrication method for extremely thin cylindrical micropin[J]. International Journal of Machine Tools and Manufacture, 2001, 41(15): 2287-2296.

[9] LIM Y M, LIM H J, LIU J R, et al. Fabrication of cylindrical micropins with various diameters using DC current density control[J]. Journal of Materials Processing Technology, 2003, 141(2): 251-255.

[10] LIM H J, LIM Y M, KIM S H. Fabrication of arbitrarily shaped microelectrodes by electrochemical etching[J]. Japanese Journal of Applied Physics, 2003, 42(3): 1479-1485.

[11] 赵万生, 李志勇, 王振龙, 等. 微三维结构电火花铣削关键技术研究[J]. 微细加工技术, 2003(3): 49-55.

ZHAO W S, LI Z Y, WANG Z L, et al. Research on key techniques of 3D micro-EDM milling[J]. Microfabrication Technology, 2003(3): 49-55 (in Chinese).

[12] 王明环, 朱荻, 徐惠宇. 电化学腐蚀法制备针尖的试验研究[J] . 传感器技术, 2005, 24(3): 24-26.

WANG M H, ZHU D, XU H Y. Experimental research on tips preparation using electrochemical etching[J]. Journal of Transducer Technology, 2005, 24(3): 24-26 (in Chinese).

[13] 王明环, 朱荻, 张朝阳. 电化学腐蚀法加工微圆柱体[J]. 机械工程学报, 2006, 42(6): 128-132.

WANG M H, ZHU D, ZHANG Z Y. Fabrication of micro-pin based on electrochemical etching[J]. Journal of Mechanical Engineering, 2006, 42(6): 128-132 (in Chinese).

[14] 王少华, 朱荻. 微尺度线电极电解加工[J]. 航空学报, 2009, 30(9): 1788-1794.

WANG S H, ZHU D. Micro wire electrode electrochemical machining[J]. Acta Aeronautica et Astronautica Sinica, 2009, 30(9): 1788-1794 (in Chinese).

[15] 刘勇, 朱荻, 曾永彬, 等. 微细电解铣削加工模型及实验研究[J]. 航空学报, 2010, 31(9): 1864-1871.

LIU Y, ZHU D, ZENG Y B, et al. Theoretical and experimental research on micro electrochemical milling[J]. Acta Aeronautica et Astronautica Sinica, 2010, 31(9): 1864-1871 (in Chinese).

[16] 王明环, 彭伟. 电化学加工法制备微细工具电极试验研究[J]. 兵工学报, 2010, 31(1): 74-78.

WANG M H, PENG W. Study on micro-electrodes by using electrochemical machining[J]. Acta Armamentarii, 2010, 31(1): 74-78 (in Chinese).

[17] FAN Z W, HOURNG L W. The analysis and investigation on the microelectrode fabrication by electrochemical machining[J]. International Journal of Machine Tools and Manufacture, 2009, 49(7): 659-666.

[18] 王明环, 朱荻, 徐惠宇. 微螺旋电极在改善微细电解加工性能中的应用[J]. 机械科学与技术, 2006, 25(3): 348-351.

WANG M H, ZHU D, XU H Y. Use of micro-helix electrodes in improving performance of micro-ECM[J]. Mechanical Science and Technology, 2006, 25(3): 348-351 (in Chinese).

[19] 刘勇, 曾永彬.用高转速微电极电解钻削深小孔[J]. 光学精密工程, 2014, 22(3): 608-615.

LIU Y, ZENG Y B. Experimental research on electrochemical drilling of deep and small holes with high speed micro electrode[J]. Optics and Precision Engineering, 2014, 22(3): 608-615 (in Chinese).

[20] FANG X L, ZENG P F, ZENG Y B, et al. Enhancement of performance of wire electrochemical micromachining using a rotary helical electrode[J]. Journal of Materials Processing Technology, 2016, 227: 129-137.

Modelandexperimentalonfabricationofcylindricalmicroelectrodewithhighrotationaccuracybyelectrochemicalmachining

LIMinghong1,LIUYong1,2,*,GUOChunsheng1,WANGMingyu2,NIUJingran1

1.AssociatedEngineeringResearchCenterofMechanics&MechatronicEquipment,ShandongUniversity,Weihai264209,China2.KeyLaboratoryofHighEfficiencyandCleanMechanicalManufacture,MinistryofEducation,ShandongUniversity,Ji’nan250061,China

Tofabricatecylindricalmicroelectrodewithhighrotationaccuracyefficientlyandpreciselyonline,theprocessofelectrochemicaletchingmicroelectrodesisinvestigatedandimproveddeeply.First,theeffectofrotationontheprocessoffabricatingcylindricalelectrodeisanalyzedbasedonthemechanismofelectrochemicaletching.Itisprovedthatelectroderotationcanimprovetherotationaccuracyofelectrodebyexperiments.Second,accordingtotheexperimentalresults,thefunctionalrelationshipsamongtheappliedvoltage,immerseddepthandrotationspeedareestablished,andthemathematicalmodelofcontrollinghowtofabricatecylindricalelectrodeisbuilt.Finally,theoptimizedcombinationofparametersischosenunderthedirectionofthemodel,andseriesofcylindricalmicroelectrodeswithhighrotationaccuracyarefabricatedwiththediameterabout100μmandtheerrorofrotationaccuracycontrolledbelow1μm.

highrotationaccuracy;cylindricalmicroelectrode;electrochemicaletching;rotationofelectrode;mathematicalmodel

2016-02-25;Revised2016-03-16;Accepted2016-04-05;Publishedonline2016-05-051507

URL:www.cnki.net/kcms/detail/11.1929.V.20160505.1507.002.html

s:NationalNaturalScienceFoundationofChina(51305238);ChinaPostdoctoralScienceFoundation(2015M572023);NaturalScienceFoundationofShandongProvince(ZR2015PE016);YoungScholarsProgramofShandongUniversity,Weihai(2015WHWLJH03)

2016-02-25;退修日期2016-03-16;录用日期2016-04-05; < class="emphasis_bold">网络出版时间

时间:2016-05-051507

www.cnki.net/kcms/detail/11.1929.V.20160505.1507.002.html

国家自然科学基金 (51305238); 中国博士后科学基金 (2015M572023); 山东省自然科学基金 (ZR2015PE016); 山东大学(威海)青年学者未来计划 (2015WHWLJH03)

*

.Tel.:0631-5688338E-mailrzliuyong@163.com

李名鸿, 刘勇, 郭春生, 等. 高回转精度微柱状电极电化学加工模型及试验J. 航空学报,2016,37(12):3864-3872.LIMH,LIUY,GUOCS,etal.ModelandexperimentalonfabricationofcylindricalmicroelectrodewithhighrotationaccuracybyelectrochemicalmachiningJ.ActaAeronauticaetAstronauticaSinica,2016,37(12):3864-3872.

http://hkxb.buaa.edu.cnhkxb@buaa.edu.cn

10.7527/S1000-6893.2016.0110

V261.5; TG662

A

1000-6893(2016)12-3864-09

李名鸿男, 硕士研究生。主要研究方向: 精密、 微细电解加工。E-mail: lmhlemon@163.com

刘勇男, 博士, 副教授, 硕士生导师。主要研究方向: 微细电解、 电火花及其复合加工。Tel.: 0631-5688338E-mail: rzliuyong@163.com

郭春生男, 博士, 讲师, 硕士生导师。主要研究方向: 间隙流场及流体与多孔介质耦合传输。Tel.: 0631-5688338E-mail: guo@sdu.edu.cn

王明宇男, 硕士研究生。主要研究方向: 微细电解电火花复合加工。E-mail: mingyuwangsdu@hotmail.com

牛静然女, 硕士研究生。主要研究方向: 微细电加工多物理场耦合数值分析。E-mail: 2280098959@qq.com

*Correspondingauthor.Tel.:0631-5688338E-mailrzliuyong@163.com