一种新型双柱升降机的研制

2016-11-16谯正武张利国涂文静张添刚杨洪波李明娜付红栓

谯正武,张利国,涂文静,张添刚,杨洪波,李明娜,付红栓,刘 玲

(上海蓝滨石化设备有限责任公司,上海 201518)

一种新型双柱升降机的研制

谯正武,张利国,涂文静,张添刚,杨洪波,李明娜,付红栓,刘玲

(上海蓝滨石化设备有限责任公司,上海201518)

针对复合材料板自动生产线上的双柱升降机在升、降过程中升降平台不平稳、易晃动,极易造成板材损伤;养护车进、出双柱升降机易出现升降平台翘头,极易造成养护车发生倾覆,引发安全隐患的这些现象,研制了一种新型双柱升降机。该设备采用平衡绳将两侧活动体连接,确保起升液压同步,实现升、降过程中升降平台平稳可靠;采用液压缸插销精确锁定养护车进、出双柱升降机位置,彻底解决升降平台发生翘头现象,消除安全隐患,提高了生产效率。本文以公司承建吉林复合材料板自动生产线生产板材δ150为背景,详细介绍了该新型设备的结构、工作原理,为今后我国复合材料板自动生产线上的设备研究探索了一个新的发展方向。

板材;升降设备;双柱升降机

双柱升降机是复合材料板生产线上的关键设备。在复合材料板自动生产中,需要利用养护车放置板材,将载有板材的养护车沿着轨道运输到养护窑中养护。常见的工况现象,由于两侧双柱升降装置的驱动液压缸在升降过程中不同步,经常导致板材进入养护车不顺畅、易损坏板材;养护车进、出双柱升降机易出现升降平台翘头,极易造成养护车发生倾覆,引发安全隐患。现有技术的典型代表如:专利技术CN204897309U[1]及CN204737687U[2]采用在升降机四个角上设置齿轮齿条,通过齿轮齿条配合来保证升降过程平稳、不会晃动。这种通过齿轮齿条配合的技术方法不仅对安装齿条架的加工精度要求非常高,必须保证整个片架要在一平面内才能保证齿轮齿条啮合,而且在使用过程中经常因为两侧双柱升降装置的驱动液压缸在升降过程中不同步及齿轮齿条间掉入板材残渣造成齿轮、齿条损坏,影响配合精度,从而不能保证升降过程中升降平台及养护车位置固定可靠、升降自如、平稳可靠、不晃动的工艺要求,重者藏有安全隐患,影响安全生产。

现有技术并未从根本上解决双柱升降机在升、降过程中升降平台不平稳、易晃动[4-5],极易造成板材损伤;养护车进、出双柱升降机易出现升降平台翘头,极易造成养护车发生倾覆,引发安全隐患的技术难题。

针对这一现状,研制了一种新型双柱升降机。实现了升、降过程中升降平台平稳可靠;彻底解决升降平台发生翘头现象,消除安全隐患,提高了生产效率。

本文以公司承建吉林复合材料板自动生产线生产板材δ150为背景,详细介绍了该新型设备的结构、工作原理及工艺流程,为今后我国复合材料板自动生产线上的设备研究设计探索了一个新的发展方向。

1 设计要求

该设备用于升、降养护车,并把板材传送到养护车上,工作时升降机内的升降平台升起,升降平台上的轨道对准地面上的轨道,养护车进入到升降机,升降平台带着养护车下降到底部。养护车最上一层空格对准输送线。每当有一张板材送入养护车,则升降机自动将养护车升起一格,将养护车的空格对准平移机,以便后来的板材能够依次进入到养护车内。养护车装满板材后升起,与地面轨道对齐,满载养护车推出升降机,进入养护窑进行板材养护,工艺要求双柱升降机在升、降过程中升降平台平稳可靠、不晃动;养护车进、出双柱升降机杜绝出现升降平台翘头。

1.1待处理板材的主要技术

①毛坯板尺寸(长×宽)3250×1300mm

②毛坯板最大厚度150mm

③毛坯板最大重量300kg

1.2生产能力

处理板材能力240张/h

2 设备总体结构及组成

按板材进料工艺流程方向,双柱升降机安装在位移机后,用于升、降养护车,并把板材传送到养护车上。

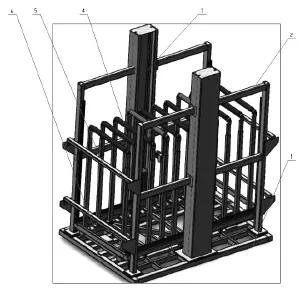

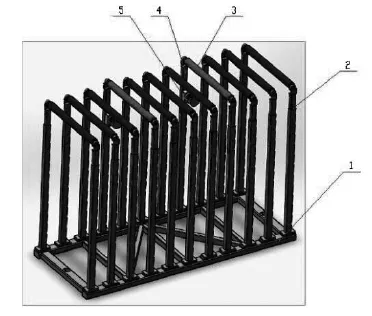

根据工艺需求,双柱升降机主要由底座、F架、双柱升降装置、主被动辊升降总成、连接梁、升降平台、液压系统及电控系统等组成。机械总体结构如图1所示。

图1 双柱升降机设备机械总体结构

3 主要机械结构及控制系统

双柱升降装置和主被动辊升降总成是新型双柱升降机的核心部件。双柱升降装置用于升、降养护车;主被动辊升降总成用于将板材送入养护车,并为养护车进、出双柱升降机提供便利条件。

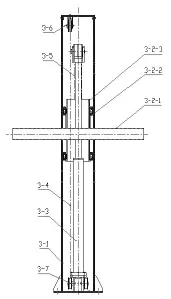

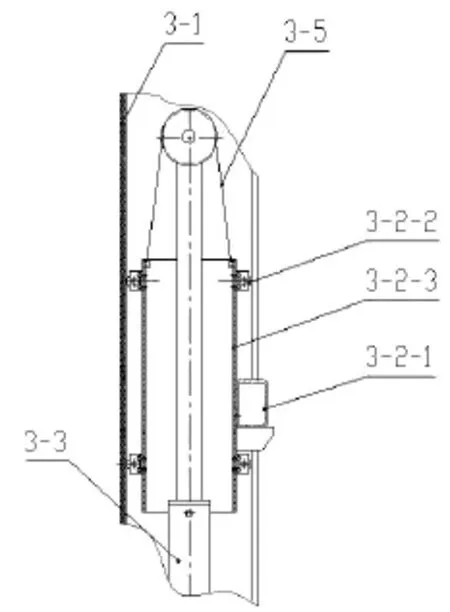

3.1双柱升降装置

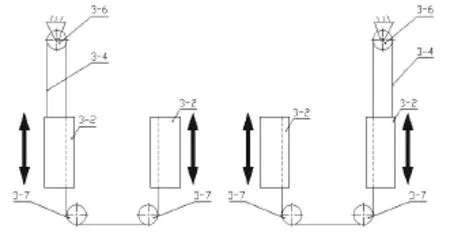

双柱升降装置是双柱升降机的核心部件,主要由立柱、活动体、驱动液压缸、平衡绳、动力绳、上定滑轮、下定滑轮组成,如图2所示,其中立柱主要由叉车槽钢外加折弯钢板焊接而成。活动体主要由托架梁、活动轮、矩形管组成,如图3所示。双柱升降装置分别布置在底座两侧,通过螺栓与底座相连;并通过F架和连接梁连接形成整体框架。升降平台通过连接板采用螺栓与活动体的矩形管连接,此时,升降平台与活动体形成框架结构。活动体自带导轮,置于立柱中,活动体通过动力绳与驱动液压缸连接如图3所示,驱动液压升出、缩回带动活动体在立柱内上、下活动,活动体在导向轮与立柱内表面相对作用下,可承受较大偏载。平衡绳一头与一侧立柱的活动体上端连接,绕过该侧的上定滑轮、下定滑轮后,再绕过另一侧立柱的下定滑轮后与活动体下端连接,如图4所示。

图2 双柱升降装置机械总体结构

图3 活动体机械总体结构

图4 活动体与平衡绳的布置示意图

3.2主被动升降托辊总成

主被动升降托辊总成用于将位移机输送过来的板材,输入到养护车,同时待养护车装板材结束后,自动下降,确保养护车顺利出、入双柱升降机。主被动升降托辊总成主要由底座、被动辊道、主动辊道组成。其中主动辊道由安装在主动辊道架上的电机经链条传动提供输送动力,如图5所示。

图5 主被动辊升降总成机械结构总图

3.3电控系统

电控系统通过PLC、现场检测元件和人机界面完成双柱升降装置升、降的运动控制以及主动辊输送板材的自动控制。PLC选用西门子公司S7-300系列。配两块DP/DPCOUPLER,一块以太网卡。具有与其他设备通讯功能。具有自动和手动控制功能。

4 新型双柱升降机工作原理

以完成养护车从进入双柱升降机、完成装板并移出双柱升降机为例,其工作原理可简化描述为:开始工作时,双柱升降装置的驱动液压缸伸出,通过动力绳带动活动体上升,从而带动与活动体连接成一体的升降平台上升,上升过程中,活动体在平衡绳的作用下,确保升降平台平稳上升,不晃动。当升降平台上布置的轨道对准地面上的轨道时,驱动液压缸停止工作,此时,安装在4个F架上插销液压缸伸出,托住升降平台,确保养护车进入到升降机时,升降平台平稳、不翘头,养护车到达指定位置后,锁紧气缸工作,精确锁定养护车与升降平台相对位置。此时,安装在4个F架上插销液压缸缩回,插销与升降平台分离,驱动液压缸缩回,通过动力绳带动活动体下降,从而带动与活动体连接成一体的升降平台下降,下降过程中,活动体在平衡绳的作用下,确保升降平台平稳下降,不晃动,升降平台带着养护车下降到底部。养护车最上一层空格对准位移机输送线,主被动升降辊道总成升起,当第一张板材从位移机输送线送来,在惯性的作用下经主被动辊总成的被动辊进入养护车,并经其主动辊输送,在传感器和控制系统作用下,板材精确输送到指定位置后,升降机自动将养护车升起一格,将养护车的空格对准平移机,以便后来的板材能够依次进入到养护车内。在起升过程中,活动体在平衡绳的作用下,确保升降平台平稳上升,不晃动。养护车装满板材后升起,与地面轨道对齐,此时,安装在4个F架上插销液压缸伸出,托住升降平台,锁紧气缸缩回,养护车与升降平台可相对滚动。主被动升降辊道总成下降,确保养护车出双柱升降机时,升降平台平稳、不翘头,养护车移出双柱升降机,完成养护车从进入双柱升降机、完成装板并移出双柱升降机整个工艺流程。养护车载满板材进入养护窑养护。如此循环作业,设备利用率较高,消除了安全隐患,大大提高了生产效率[3-5]。

5 创新点

与传统及同类型设备相比主要创新体现在:

1)采用升降平台与活动体连接形成框架结构,并在升降平台布置轨道,轨距与养护车轨距相对应,方便养护车进、出双柱升降机。

2)采用一条平衡绳一头与一侧立柱的活动体上端连接,绕过该侧的上定滑轮、下定滑轮后,再绕过另一侧立柱的下定滑轮后与活动体下端连接,同样,另一条平衡绳一头与该侧立柱的活动体下端连接,绕过该侧的下定滑轮后,再绕过另一侧立柱的下定滑轮、上定滑轮后与活动体上端连接见图4,在两条平衡绳的共同作用下,有效消除两侧驱动液压缸不同步而产生的升、降过程中升降平台不平稳、易抖动的现象。确保升降平台升、降平稳、可靠,利于保护板材。

3)采用将输送板材的被动辊和主动辊集成为主被动升降托辊总成,实现一体化,通过主被动辊升、降,实现输送板材及养护车进、出双柱升降机工艺要求,彻底改变因地基施工造成标高误差,设备无法使用局面,实现设备标准化提供一个发展方向。

4)主被动升降托辊总成的主动辊采用变频制动电机驱动,可根据生产状况调节变频电机转速来适应工艺需求;

5)采用在4个F架上安装插销液压缸,托住升降平台,确保养护车出双柱升降机时,升降平台平稳、不翘头,消除安全隐患。

6)采用锁紧气缸,精确锁定养护车和升降平台的相对位置,实现整个升、降过程养护车和升降平台相对位置不改变,便于板材进入双柱升降机。

6 现场运行工业考核结果

①适应毛坯板规格尺寸(长×宽)3250×1300mm

②适应板材厚度范围δ25-150mm

③毛坯板最大重量300kg

④主动辊道速度(变频调速)0-30m/min

⑤升降平台升降速度(变频调速)0-5m/min

⑥额定载荷5000kg

⑦升降行程2100mm

⑧装板效率245张/h

⑧整机总功率9kw

设备现场运行表明,新型双柱升降机实现了升、降过程中升降平台平稳可靠、不晃动;彻底解决升降平台发生翘头现象,消除了安全隐患,提高了生产效率。

7 结论

1)研制开发的新型双柱升降机设备,已成功应用在吉林板材生产线上,经过半年多的生产证明,实现了升、降过程中升降平台平稳可靠、不晃动;彻底解决升降平台发生翘头现象,消除了安全隐患,提高了生产效率。

2)本设备创造性的集成了3项新技术:平衡绳解决液压缸不同步技术;插销液压缸精确锁定养护车出升降机位置及锁紧气缸精确锁定升降平台与养护车位置的新技术;实现主被动辊集成一体化实现设备标准化技术;彻底实现了升、降过程中升降平台平稳可靠、不晃动;彻底解决升降平台发生翘头现象,消除了安全隐患,提高了生产效率。为我国复合材料板自动生产线上的设备研究探索了一个新的发展方向。

[1] 高艳慧,杨卓舒,徐武锰,等.一种链条双柱升降机[P].中国专利:201520326847.9,2015-11-4.

[2] 高艳慧,杨卓舒,徐武锰,等.一种卡合双柱升降机[P].中国专利:201520326847.9,2015-12-23.

[3]成大先.机械设计手册[K].北京:化学工业出版社,2004.

[4]孔红梅.液压举升机同步系统[J].液压气动与密封,2000,(1):20-23.

[5]林晨.新型液压汽车举升机[J].林产化工通讯,1995,(2):22.

TE926