反应烧结铁铝尖晶石添加量对镁铁铝尖晶石耐火材料性能影响

2016-11-10封立杰贾元平陈孝良白佳海徐凤超刘俊成杜庆洋

李 森,封立杰,王 前,贾元平,陈孝良,白佳海,徐凤超,刘俊成,杜庆洋

(1.山东理工大学材料科学与工程学院,淄博 255049;2.淄博市鲁中耐火材料有限公司,淄博 255138)

反应烧结铁铝尖晶石添加量对镁铁铝尖晶石耐火材料性能影响

李 森1,封立杰2,王 前1,贾元平2,陈孝良2,白佳海1,徐凤超1,刘俊成1,杜庆洋1

(1.山东理工大学材料科学与工程学院,淄博 255049;2.淄博市鲁中耐火材料有限公司,淄博 255138)

以反应烧结铁铝尖晶石和镁砂为原料,研究了添加1%、3%、5%、7%、9%和11%反应烧结铁铝尖晶石对制备镁铁铝尖晶石耐火材料的性能影响。利用XRD分析试样的物相组成,SEM观察试样的微观结构。结果表明:在1%~11%范围内,随着铁铝尖晶石添加量的增加,镁铁铝尖晶石耐火材料的热震稳定性和挂窑皮性能提高,但荷重软化温度降低;铁铝尖晶石加入量为5%时,镁铁铝尖晶石耐火材料有较大的体积密度、较高的常温耐压强度和较小的显气孔率。

反应烧结; 铁铝尖晶石; 镁铁铝尖晶石耐火材料; 挂窑皮性; 水泥回转窑

1 引 言

在20世纪六、七十年代,镁铬砖以良好的抗侵蚀和挂窑皮性被广泛应用于水泥回转窑烧成带[1],但其生产和使用过程中产生的大量六价铬对环境造成长期的污染[2]。为解决镁铬砖在使用后所产生的环境污染,实现耐火材料无铬化成为必然趋势,研究人员进行了大量的探索研究[3-5]。从上世纪80年代中期到现在,用于水泥回转窑烧成带的无铬耐火材料主要有白云石砖和镁铝尖晶石砖,白云石砖因含钙高,在生产、储存、运输过程中极易水化,影响产品质量。镁铝尖晶石砖导热率高,砖中的尖晶石组分在过热条件下易造成窑皮烧流和尖晶石矿物质的蚀损,挂窑皮性较差[6],致使窑体外表面温度高、热量损失大而损害窑体等缺点。

镁铁铝尖晶石耐火材料是近几年用于水泥回转窑烧成带的新型无铬耐火材料,不仅具有良好的挂窑皮性、抗热震性以及抗侵蚀性等,弥补了白云石砖和镁铝尖晶石砖的不足,而且具有良好的柔韧性,其断裂能比镁铬砖高很多,是镁铝尖晶石或镁铝砖的6倍[7-8],更能适应窑壳的变形。镁铁铝尖晶石耐火材料的研究主要以电熔铁铝尖晶石为原料,周芬[9]和郝明选[10]研究了电熔铁铝尖晶石加入量对镁铁铝尖晶石砖的性能的影响,目前国内研究以反应烧结铁铝尖晶石为原料制备镁铁铝尖晶石耐火材料的报道较少。淄博鲁中耐火材料有限公司首创了工业化大规模反应烧结法合成铁铝尖晶石技术,本研究以该公司反应烧结合成的铁铝尖晶石为原料制备镁铁铝尖晶石耐火材料,研究了铁铝尖晶石添加量对镁铁铝尖晶石耐火材料的性能影响。

2 试 验

2.1 原 料

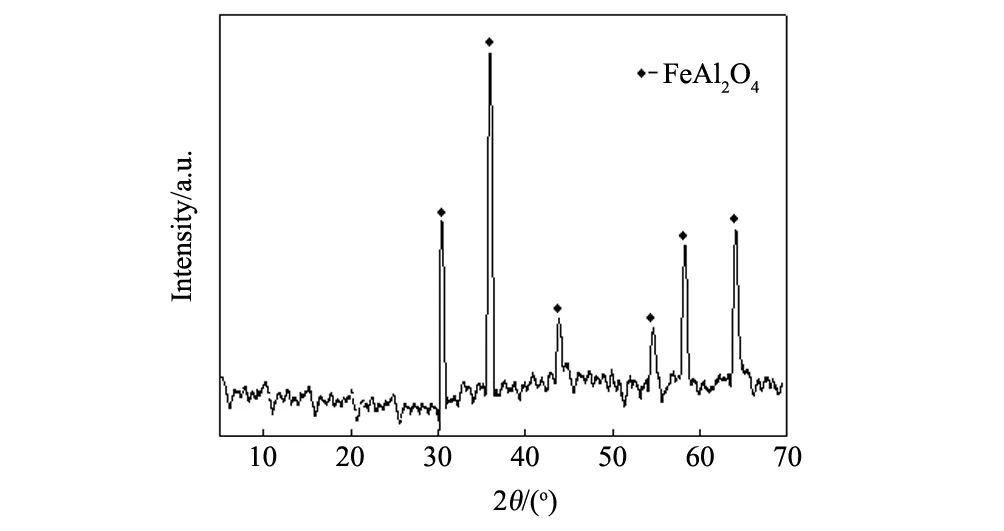

实验采用的原料有:粒度为1~3 mm和0~1 mm的97高纯镁砂,粒度≤0.088 mm的97高纯镁砂粉,98%铁铝尖晶石粉体(反应烧结制备,粒度≤0.088 mm),其化学成分列于表1,物相组成如图1所示。

表1 实验原料的化学成分Tab.1 Chemical composition of raw materials using in experiment /wt%

表2 原料配比Tab.2 Component of raw materials /wt%

图1 铁铝尖晶石的XRD图谱Fig.1 XRD pattern of hercynite

2.2 原料配比及样品的制备

将粒径为1~3 mm、0~1 mm的高纯镁砂和铁铝尖晶石原料按表2配比比例称取,加入混料机混合4 min,然后加入5%纸浆废液混合3 min,再将高纯镁砂粉(≤0.088 mm)加入,混合8 min。采用2100t自动液压机将混匀的泥料压制成150 mm×50 mm×50 mm试样,在隧道窑干燥带干燥24 h,1550 ℃高温烧成。

2.3 性能检测

检测制备样品的体积密度和显气孔率(依据GB/T 2997-2000)、常温耐压强度(依据GB/T 5072-1985)和常温抗折强度(依据GB/T 3002-1982)。荷重软化温度采用示差-升温法测定。按YB/T376.1-1995规定条件测试样品抗热震性(循环测试6次),以样品热震后的抗折强度保持率来评价;将制备好的两块样品(30 mm×30 mm×60 mm)中间涂抹3 mm厚的水泥熟料浆体,同时垂直放入电炉中于1500 ℃下保温3 h,按GB/T 3001-2000测试样品抗折强度,依此判断样品挂窑皮性能。样品的物相组成和微观组织形貌,分别通过XRD和SEM等进行表征。

3 结果与讨论

3.1 铁铝尖晶石添加量对样品常温性能的影响

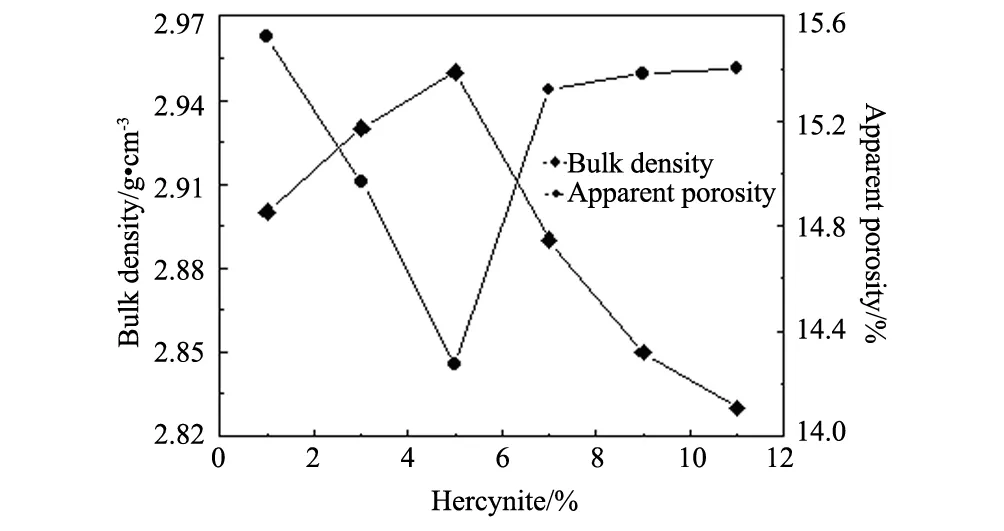

图2是鲁中耐火材料公司反应烧结制备的铁铝尖晶石添加量为1%、3%、5%、7%、9%和11%时对样品显气孔率和体积密度的影响情况。可以判断,当添加量为1%~5%时,样品体积密度从2.90 g·cm-3逐渐增大到2.95 g·cm-3;当铁铝尖晶石添加量大于5%时,体积密度逐渐减少至2.83 g·cm-3。随着铁铝尖晶石添加量的增加,显气孔率先减小后增大,在5%时达到最小值为14.27%。这是由于添加少量铁铝尖晶石,会使高纯镁砂与铁铝尖晶石产生固溶反应,从而使样品的体积密度增大以及显气孔率减小。当铁铝尖晶石的添加量大于5%时,体积密度呈下降趋势而显气孔率呈上升趋势,这是由于镁砂与铁铝尖晶石的膨胀系数差异较大,在反应过程中镁砂与铁铝尖晶石发生离子交换生成尖晶石导致样品产生微裂纹,铁铝尖晶石添加量越大,生成的微裂纹数量就会越多,从而导致样品的体积密度越小以及显气孔率越大。因此,当铁铝尖晶石添加量为5%时,镁铁铝尖晶石耐火材料具有较大的体积密度为2.95 g·cm-3和较小的显气孔率为14.27%。

图3为1%~11%的铁铝尖晶石添加量对制备样品常温耐压和抗折强度的影响情况。随着铁铝尖晶石的添加量增加,样品的常温耐压强度从86.14 MPa增加到95.16 MPa,随后又减少至73.47 MPa,在5%时达到最大值为95.16 MPa。而常温抗折强度随着铁铝尖晶石添加量的增加从20.32 MPa逐渐减小到6.52 MPa,这是因为添加铁铝尖晶石使样品内部产生一些微裂纹,微裂纹会使样品的抗折强度降低。

图2 铁铝尖晶石添加量对样品 显气孔率和体积密度的影响Fig.2 Influence of hercynite amount on apparent porosity and bulk density of samples

图3 铁铝尖晶石的添加量对样品 常温耐压和常温抗折强度的影响Fig.3 Influence of hercynite addition on cold crushing and bending strength of samples

3.2 铁铝尖晶石添加量对样品高温性能的影响

由图4可知,提高反应烧结铁铝尖晶石含量,耐火材料样品的荷重软化温度会下降。铁铝尖晶石添加量为1%时,荷重软化温度为最高值1650.5 ℃,添加量为5%时,荷重软化温度为1615.4 ℃,而当添加量为7%时,荷重软化温度降低到1546.9 ℃。这是因为样品在高温状态下,镁砂中的部分Mg2+与铁铝尖晶石中的少量Fe2+发生离子取代,在相界处产生了少量的氧化亚铁液相,根据晶界蠕变理论,在较高温度条件下,由于晶界上的原子易于扩散(产生少量液相更有利于扩散),受力后易产生滑动,故促进蠕变进行,从而导致样品的荷重软化温度变低。因此,为了满足水泥回转窑对镁铁铝尖晶石耐火材料荷重软化温度的要求,实验添加1%~5%的铁铝尖晶石原料。

从图5铁铝尖晶石添加量对耐火材料样品抗热震性能影响的情况可以看出,增加铁铝尖晶石原料用量,样品的剩余强度保持率从17.62%提高到42.53%,这说明样品的抗热震稳定性逐步提高。这是由于添加铁铝尖晶石会产生微裂纹,同时在耐火材料样品烧成时镁砂中的Mg2+与铁铝尖晶石中的Fe2+发生离子取代生成镁铁铝尖晶石耐火材料也会产生微裂纹,从而使样品的抗热震性能提升。

图4 铁铝尖晶石添加量对样品荷重软化温度的影响Fig.4 Influence of hercynite amount on refractoriness under load of samples

图5 铁铝尖晶石添加量对样品抗热震性的影响Fig.5 Influence of hercynite amount on thermal impact resistance of samples

图6为铁铝尖晶石添加量对耐火材料样品挂窑皮性能的影响情况,当添加1%铁铝尖晶石量时,耐火材料样品和熟料的粘结抗折强度为18.47 N,添加量为5%时,粘结抗折强度为23.34 N,添加量为11%时,粘结抗折强度增加至45.31 N。随着铁铝尖晶石添加量的增加,样品和熟料的粘结抗折强度逐渐提高,这是由于样品中氧化铝组分和氧化亚铁组分增加的缘故,在高温下,样品中的氧化亚铁组分会形成液相,这些液相会与水泥熟料中的氧化铝以及氧化钙生产低共熔点硅酸盐成分,因此提高样品的粘结抗折强度。

图6 铁铝尖晶石的添加量对样品挂窑皮性的影响Fig.6 Influence of hercynite amount on kiln coating adherence property of samples

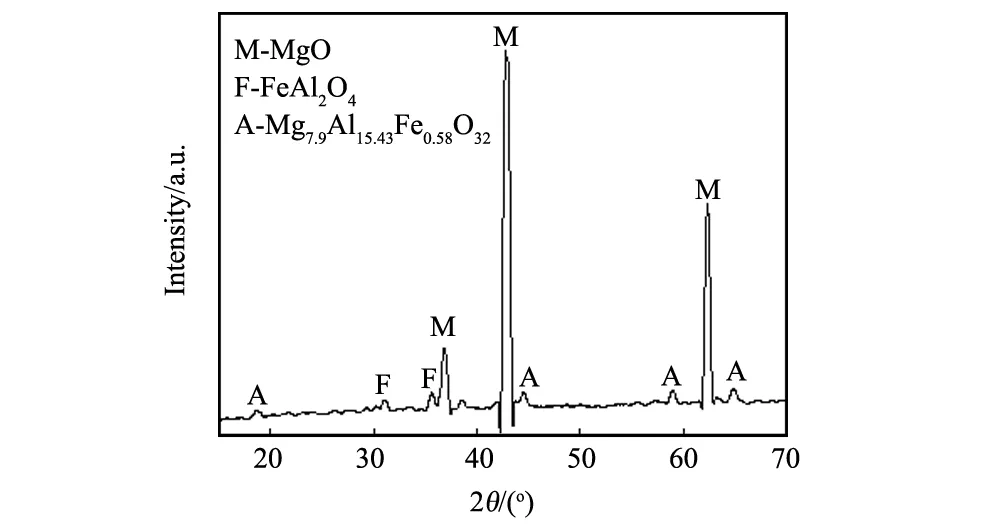

图7 制备样品的XRD图Fig.7 XRD pattern of samples

3.3 样品物相和形貌分析

图7为铁铝尖晶石添加量为5%时制备的镁铁铝尖晶石耐火材料的XRD图谱,从图中可以看出18.96°,44.68°,58.86°和64.84°对应的物相为Mg7.9Al15.43Fe0.58O32,31.18°和35.68°对应的物相为FeAl2O4,36.96°,42.9°和62.3°对应的物相为MgO。图8是镁铁铝尖晶石耐火材料的SEM照片和EDS能谱图,从图中可以看出,由于部分Mg2+扩散到铁铝尖晶石颗粒中,在铁铝尖晶石颗粒边缘生产了镁铝尖晶石成分(图8中2处),而中心仍为铁铝尖晶石结构(图8中1处),Fe2+扩散进入周边的氧化镁基质中(图8中3处)。由于反应伴随的体积膨胀产生微裂纹,并且在高温下持续进行着铁铝尖晶石的分解以及Fe2+和Mg2+的相互扩散过程,使镁铁铝尖晶石耐火材料样品高温条件下具备良好的结构柔韧性,这对于提高水泥回转窑烧成带的挂窑皮性起着非常关键的作用。

图8 制备样品的SEM形貌Fig.8 SEM image of samples

4 结 论

(1)在1%~11%范围内,反应烧结合成的铁铝尖晶石添加量越多,镁铁铝尖晶石耐火材料的热震稳定性和挂窑皮性越好,荷重软化温度越低;铁铝尖晶石添加量为5%时,有较大的体积密度、常温耐压强度和较小的显气孔率;

(2)添加5%铁铝尖晶石制备的镁铁铝尖晶石耐火材料的主晶相为MgO、FeAl2O4和镁铁铝复合尖晶石Mg7.9Al15.43Fe0.58O32,Fe2+和Mg2+的相互扩散使得镁铁铝尖晶石耐火材料具有良好的结构柔韧性,提高了水泥回转窑烧成带的挂窑皮性。

[1] 苑金生.水泥窑用耐火材料及其选择匹配[J].新世纪水泥导报,2003,(2):46-48.

[2] 李红霞,王金相.水泥窑用碱性耐火材料无铬化的技术进展[J].中国水泥,2004,11(10):78-82.

[3] Shubin V I,Nikonorov V I.Periclase-spinel refractories for rolary cement kilns[J].RefractoriesandIndustrialCeramics,1996,37(1-2):52-54.

[4] 范 咏,谢杰华,陶贵华,等.水泥窑用耐火材料的发展与展望[J].水泥技术,2011,28(4):98-99.

[5] 毛恩亮,白雪松,李 艳,等.水泥窑用无铬碱性耐火材料[J].耐火材料,2013,47(9):57-59.

[6] 陈友德.水泥预分解窑用碱性耐火材料的技术进展[J].耐火材料,2003,37(3):164-169.

[7] 郭宗奇,Josef N L.氧化镁-铁铝尖晶石耐火材料在水泥回转窑中的应用[J].中国水泥,2007,41(5):63-67.

[8] Buchebner G,Molinari T.Magnesia-Hercynite Bricks-Innovative Burnt Basic Refractory[C].Germany,UNITECR'99,1999:201-203.

[9] 周 芬,赵惠忠,王立峰,等.FeAl2O4对方镁石-铁铝尖晶石质耐火材料性能的影响[J].耐火材料,2014,48(2):89-93.

[10] 郝明选,陈树江,袁 林,等.铁铝尖晶石加入量对镁铁铝尖晶石砖的性能影响[J].硅酸盐通报,2014,33(11):2822-2827.

Effect of Adding Hercynite Synthesized by Reactive Sintering on the Properties of Magnesia-hercynite Refractory

LISen1,FENGLi-jie2,WANGQian1,JIAYuan-ping2,CHENXiao-liang2,BAIJia-hai1,XUFeng-chao1,LIUJun-cheng1,DUQing-yang1

(1.School of Materials Science and Engineering,Shandong University of Technology,Zibo 255049,China;2.Zibo City Luzhong Refractory Co. Ltd,Zibo 255138,China)

Magnesia-hercynite refractory was prepared by reaction sintering, using magnesia and hercynite as raw materials. The influences of hercynite addition by 1%, 3%, 5%, 7%, 9% and 11% on the properties of magnesia-hercynite refractory were studied. The phase composition of specimens was determined by XRD and the microstructure was observed by SEM. The results show that the thermal shock resistance and coating adhesion ability of magnesia-hercynite refractory improve and the refractoriness under load decrease with the increasing of the content of hercynite within the range from 1% to 11%. The magnesia-hercynite refractory has bigger bulk density, higher cold crushing strength and smaller apparent porosity when the content of hercynite is 5%.

reactive sintering;hercynite;magnesia-hercynite refractory;coating adhesion ability;cement rotary kiln

山东省自主创新及成果转化专项(2014ZZCX01404)

李 森(1992-),男,硕士研究生.主要从事先进陶瓷材料研究.

杜庆洋,博士,副教授.

TQ175

A

1001-1625(2016)09-3057-05