以废弃花蛤贝壳制备柠檬酸钙的工艺优化研究

2016-11-07史文军万夕和王李宝沈辉凌云黎慧乔毅

史文军,万夕和,王李宝,沈辉,凌云,黎慧,乔毅

(江苏省海洋水产研究所,江苏南通226007)

添加剂

以废弃花蛤贝壳制备柠檬酸钙的工艺优化研究

史文军,万夕和*,王李宝,沈辉,凌云,黎慧,乔毅

(江苏省海洋水产研究所,江苏南通226007)

本试验以花蛤软体生产加工过程中的废弃贝壳为钙源,利用直接法生产柠檬酸钙。在确定了花蛤贝壳最适粉碎目数为60目的基础上,通过单因素试验研究了钙酸比、固液比、反应时间和反应温度对柠檬酸钙产率的影响;并通过正交试验对花蛤贝壳直接制备柠檬酸钙的工艺进行了优化。结果表明,最适宜的工艺条件为:钙酸比为0.80,固液比为35%,反应时间为2.5 h,反应温度为35℃,在此条件下的柠檬酸钙产率为92.13%。纯度及工艺放大检测结果显示利用该优化工艺制备的柠檬酸钙产品质量好且稳定,故本研究结果具有一定的实用价值。

花蛤贝壳;柠檬酸钙;产率;工艺优化

花蛤通常是对产于我国近海的某些帘蛤科贝类的一种俗称,尤指小眼花帘蛤(Ruditapes variegatus)和菲律宾蛤仔(Ruditapes philippinarum)。目前对花蛤资源的开发主要是加工其软体可食用部分,其加工后产生的大量贝壳一般被作为垃圾丢弃,这不仅对环境造成污染,而且造成资源的浪费(祁云云等,2006;董晓伟等,2004)。研究发现,花蛤贝壳中碳酸钙的含量达到96%,即Ca元素含量达到38%以上(陈士勇等,2011;李金志,2001)。本试验以花蛤贝壳为钙源,通过直接法将其制备成更安全、可靠和易吸收的新一代饲用补钙剂柠檬酸钙,以期达到变废为宝,减少环境污染和资源高值化利用的目的。

1 材料与方法

1.1材料

1.1.1原料花蛤贝壳,由江苏省南通市昌华水产食品有限公司提供;食品级柠檬酸,购至山东省潍坊市英轩实业有限公司。

1.1.2试剂三乙醇胺、氯化钠、乙二胺四乙酸二钠(分析纯,国药集团化学试剂有限公司);钙试剂羧酸钠(分析纯,南京恒生化工有限公司)。

1.2主要仪器及设备万能粉碎机(江阴市振亚粉体机械制造有限公司)、YP202N型电子天平(上海精密科学仪器有限公司)、XMTD-8222型电热恒温鼓风干燥箱(上海精宏实验设备有限公司)、85-2恒温磁力搅拌器(上海司乐仪器有限公司)、SHB-Ⅲ型循环水式多用真空泵(郑州长城科工贸有限公司)。

1.3试验方法

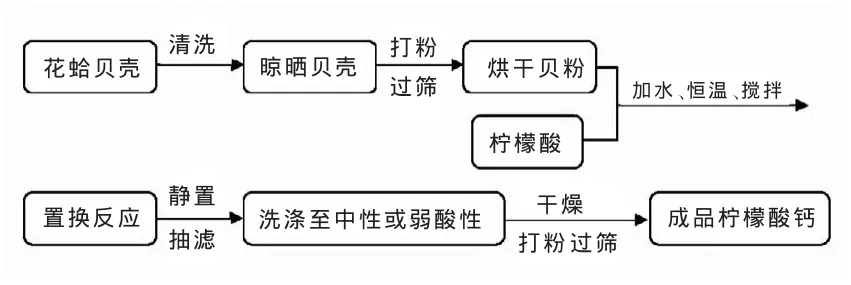

1.3.1主要工艺流程花蛤贝壳直接制备柠檬酸钙的工艺流程主要包括贝壳粉碎、碳酸钙和柠檬酸置换反应及过滤,具体工艺流程如下:

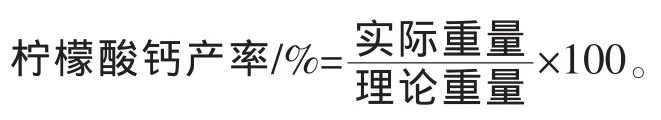

1.3.2柠檬酸钙产率的检测方法花蛤贝壳中大部分的物质为碳酸钙,其含量达到96%(范峥等,2015;李逢振等,2015),故本试验所用花蛤贝壳粉中Ca元素的含量均按38%计算,由此可以得出一定量的贝壳粉理论上可以产出多少柠檬酸钙。

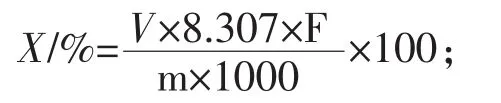

1.3.3柠檬酸钙纯度的检测方法柠檬酸钙的纯度检测参照《中华人民共和国国家标准食品添加剂柠檬酸钙》(GB 17203—1998)中的方法进行测定。

式中:X为柠檬酸钙百分含量;V为0.05 mol/L乙二胺四乙酸二钠标准溶液消耗体积,mL;F为0.05 mol/L乙二胺四乙酸二钠标准溶液实际浓度与0.05的比值;m为样品的质量,g;8.307为每消耗1 mL 0.05 mol/L乙二胺四乙酸盐相当于8.307 mg的柠檬酸钙。

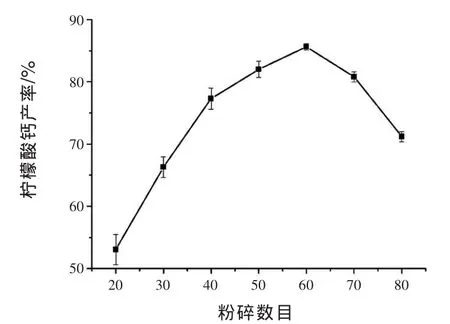

1.3.4最适贝壳粉碎目数的确定在钙酸比为0.75、固液比为15%、反应时间为3 h、反应温度为30℃的条件下,研究了不同花蛤贝壳粉碎目数(20、30、40、50、60、70、80目)对柠檬酸钙产率的影响,并确定最适花蛤贝壳粉碎目数。

1.3.5单因素试验在花蛤贝壳最适粉碎目数的条件下,分别以不同钙酸比(0.6、0.65、0.70、0.75、0.80、0.85、0.90)、不同固液比(10%、15%、20%、25%、30%、35%、40%)、不同反应时间(1、1.5、2、2.5、3、3.5、4 h)及不同反应温度(25、30、35、40、45、50、55℃)为考察因素,考察各因素对柠檬酸钙产率的影响。

1.3.6正交优化试验根据单因素试验结果,运用正交试验研究钙酸比、固液比、反应时间和反应温度对柠檬酸钙产率的影响,并优化出各因素的最佳组合。

1.4数据处理各组均做3组平行,所有数据均采用“平均值±标准差”表示。

2 结果与分析

2.1最适贝壳粉碎目数的确定由图1可以看出,花蛤贝壳粉碎程度对柠檬酸钙的产率具有明显的影响,当贝壳粉碎目数由20目逐渐上升至60目时,柠檬酸钙的产率由(53.05±2.44)%上升至(85.65±0.49)%,这可能是由于,随着贝壳粉碎目数的增加,花蛤贝壳粉颗粒的直径减小而相对表面积增大,这样有利于柠檬酸与其更充分的接触,故置换反应更加充分;但当贝壳粉碎目数超过一定值后,继续增加粉碎目数,柠檬酸钙的产率反而出现了降低,这可能是由于反应生成的柠檬酸钙在析出的过程中更容易吸附在较细小的贝粉颗粒表面,这样不利于贝粉颗粒中的碳酸钙继续与柠檬酸反应,因此会降低产率。所以选择60目作为最佳的花蛤贝壳粉碎目数。

图1 贝壳粉碎目数对柠檬酸钙产率的影响

2.2单因素试验结果

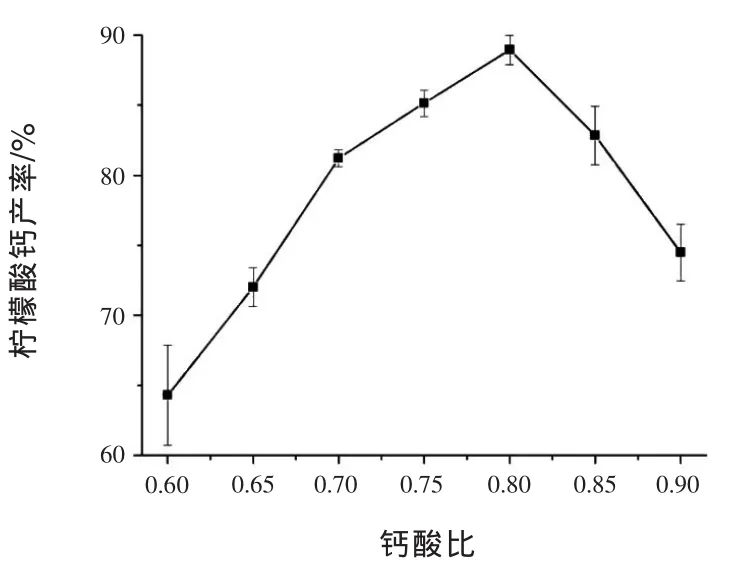

2.2.1钙酸比对柠檬酸钙产率的影响在花蛤贝壳粉碎目数为60目,固液比为15%,反应时间为3 h及反应温度为30℃的条件下,研究了不同钙酸比(0.6~0.90)对柠檬酸钙产率的影响。由图2可知,当钙酸比由0.60(此时柠檬酸过量)升至0.80(此时CaCO3稍过量)时,柠檬酸钙的产率由(64.29±3.6)%上升至(88.94±1.07)%,这可能是由于过量的H+抑制了反应平衡向生成柠檬酸钙的方向推进;而当钙酸比超过0.80继续增加至0.90时,柠檬酸钙的产率反而降低到了(74.48± 2.03)%,原因应该是花蛤贝壳粉(CaCO3)过量时,Ca元素无法完全生成柠檬酸钙,柠檬酸钙产率会降低。因此最适钙酸比选择0.80。

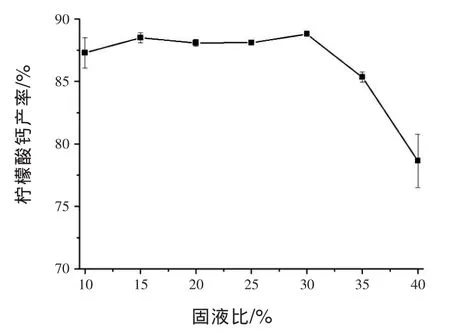

2.2.2固液比对柠檬酸钙产率的影响在花蛤贝壳粉碎目数为60目,钙酸比为0.80,反应时间为3 h及反应温度为30℃的条件下,研究了不同固液比(10%~40%)对柠檬酸钙产率的影响。由图3可知,当固液比≤30%时,柠檬酸钙的产率均在88%左右,而当固液比超过30%时,柠檬酸钙的产率下降明显,原因可能有两个方面:(1)固液比过大,不利于柠檬酸与贝壳粉充分接触,反应率低;(2)当固液比超过30%后,反应体系容易形成类似“乳化”的现象,不利于柠檬酸与贝壳粉充分接触,反应率低。另一方面,为了可以一次性制备较多的柠檬酸钙,固液比选择30%。

图2 钙酸比对柠檬酸钙产率的影响

图3 固液比对柠檬酸钙产率的影响

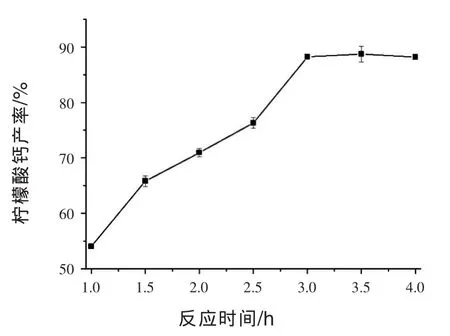

2.2.3反应时间对柠檬酸钙产率的影响在花蛤贝壳粉碎目数为60目,钙酸比为0.80,固液比为30%及反应温度为30℃的条件下,研究了不同反应时间(1~4 h)对柠檬酸钙产率的影响。由图4可见,随着反应时间的延长,柠檬酸钙的产率逐渐上升,当反应时间达到3 h后,反应完全,继续延长反应时间,柠檬酸钙的产率变化不大。为了提高柠檬酸钙的制备效率,所以反应时间选择3 h。

图4 反应时间对柠檬酸钙产率的影响

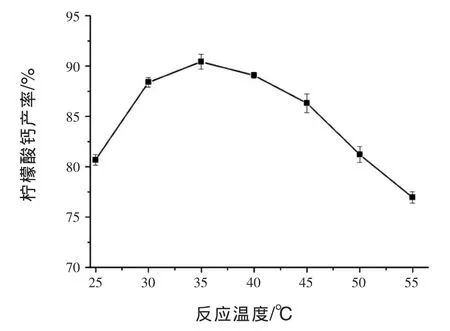

2.2.4反应温度对柠檬酸钙产率的影响在花蛤贝壳粉碎目数为60目,钙酸比为0.80,固液比30%及反应时间为3 h的条件下,研究了不同反应温度(25~55℃)对柠檬酸钙产率的影响。由图5可以看出,当温度由25℃升至35℃时,柠檬酸钙的产率由(80.68±0.53)%上升至(90.42± 0.42)%,这一方面可能是由于温度升高反应分子活化,反应效率升高,柠檬酸钙产率升高;另一方面可能是由于温度升高,柠檬酸钙在体系中的溶解度下降,柠檬酸钙产率升高。但当温度超过35℃升至55℃,柠檬酸钙产率反而降低明显,原因可能是温度升高,不利于柠檬酸钙在体系中稳定存在。所以反应温度选择35℃。

图5 反应温度对柠檬酸钙产率的影响

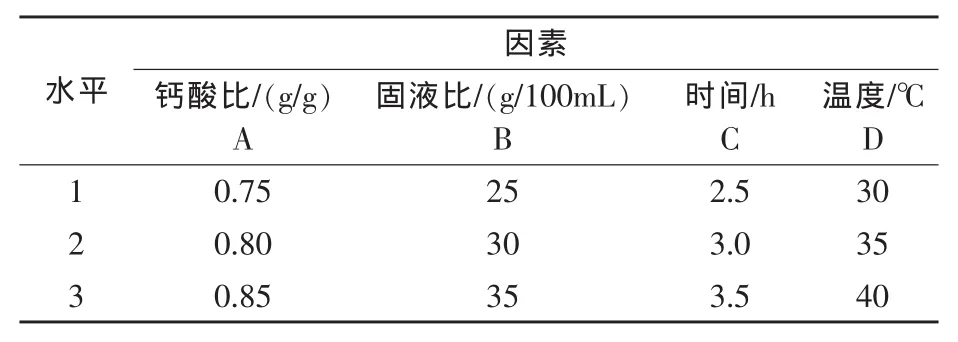

2.3正交试验结果与分析在花蛤贝壳粉碎目数为60目的条件下,通过各单因素试验确定最适钙酸比为0.80,最适固液比为30%,最适反应时间为3.0 h和最适反应温度为35℃。以上述单因素试验结果为基础设计正交试验,正交试验因素与水平见表1。

表1 因素与水平

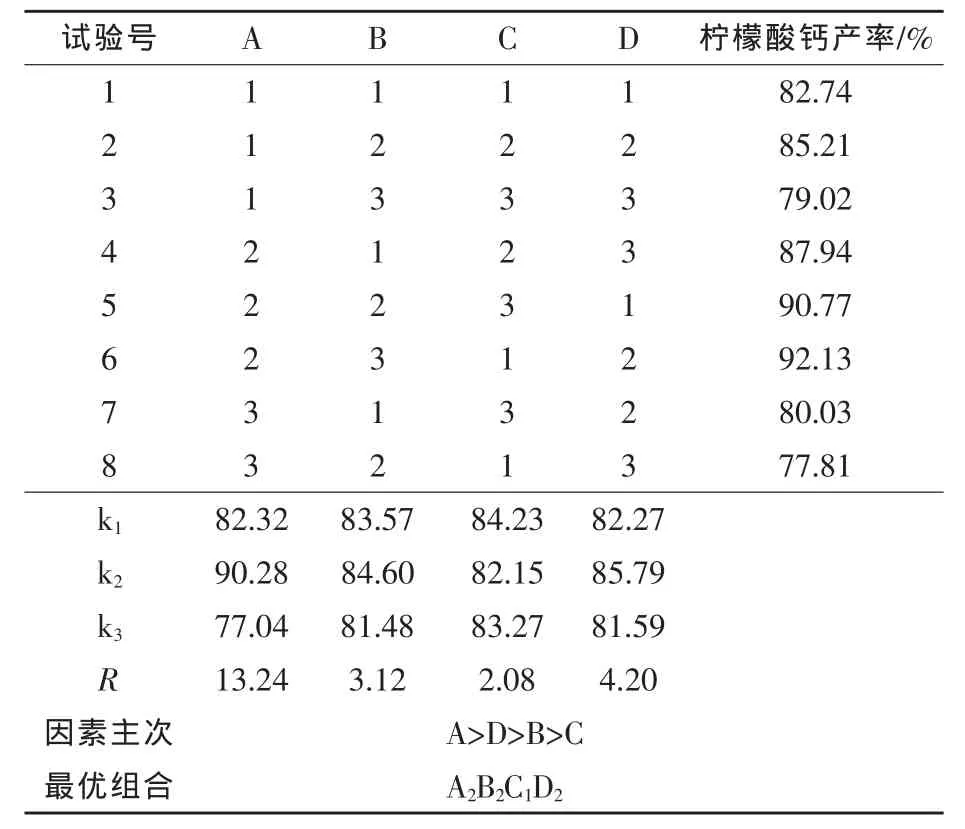

在此基础上,以柠檬酸钙产率为评价指标,采用正交试验确定花蛤贝壳粉与柠檬酸直接制备柠檬酸钙的最适反应条件。正交试验结果及分析见表2。

由表2可知,以柠檬酸钙产率为评价指标,对正交试验结果进行极差分析,发现各单因素的影响程度依次为钙酸比>温度>固液比>时间,其中钙酸比的影响明显强于其他3个因素,而其他3个因素的影响相差不大;最佳组合为A2B2C1D2,即钙酸比为0.80,固液比为30%,时间为2.5 h,温度为35℃。

表2 正交试验结果及分析

2.4验证试验为了检验正交试验优化出的花蛤贝壳粉制备柠檬酸钙条件的准确性,在此最优条件(A2B2C1D2)下,进行柠檬酸钙制备试验,此时柠檬酸钙平均产率为92.87%,略大于正交试验6中的92.13%,但考虑到柠檬酸钙的制备效率,选择试验6的条件用于花蛤贝壳粉直接制备柠檬酸钙。

2.5放大试验及纯度检测按试验6(钙酸比0.80、固液比35%、反应时间2.5 h、反应温度35℃)中条件进行放大100倍试验,其产率可达到89.52%,与试验6产率差别不大;按1.3.3中的方法分别对试验6和放大试验制备的柠檬酸钙纯度进行检测,结果显示柠檬酸钙含量分别为93.48%和90.05%。故此法可以用于柠檬酸钙大批量制备。

3 结论

本研究利用花蛤贝壳直接制备饲用柠檬酸钙,不仅可以解决花蛤贝壳污染的问题,而且充分挖掘了其潜在的利用价值,降低了柠檬酸钙的生产成本。通过单因素试验和正交试验,优化出花蛤贝壳直接制备柠檬酸钙的工艺条件为:粉碎目数60目、钙酸比0.80、固液比35%、反应时间2.5 h及反应温度35℃,在此条件下其产率可达到92.13%,而纯度可达到93.48%,所以通过此方法可以生产出具有一定使用价值的饲用柠檬酸钙。

[1]陈士勇,王令充,刘睿,等.四角蛤蜊贝壳制备柠檬酸钙的工艺研究[J].中国海洋药物,2011,30(6):18~23.

[2]董晓伟,姜国良,李立德,等.花蛤综合利用的研究进展[J].海洋科学2004,28(4):62~65.

[3]范峥,杨栩,关嘉庆,等.以废弃牡蛎壳为原料制备食品级醋酸钙[J].食品工业科技,2015,36(10):254~257.

[4]李逢振,马美湖,张雯亭,等.鸡蛋壳中碳酸钙转化制备柠檬酸钙的研究[J].食品工业科技,2015,34(5):192~194.

[5]李金志.贝壳的综合利用[J].淮海工学院学报,2001,6(10):22~23.

[6]祁云云,张凯,丁晓墅,等.国内活性钙研究现状[J].天津化工,2006,20(2):14~17.

[7]中华人民共和国国家技术监督局.GB17203-1998.食品添加剂柠檬酸钙[S].北京:中国标准出版社,1998.

The test was conducted to produce feeding calcium acetate using wasted clam shells by direct method.The best comminuted mesh numbers of shells was sixty,and single factor experiments and orthogonal experiment were adopted to explore the influence level for yield rate of products,calcium-acid ratio,solid-liquid ratio,reaction time and reaction temperature.The optimum conditions were calcium-acid ratio of 0.80,solid-liquid ratio of 35%,reaction time of 2.5 h and reaction temperature of 35℃.Under these conditions,the yield of calcium citrate could reach up to 92.13%.The results of purity and scale-up experiment test showed that calcium citrate product was quality and stabilized,so the results of this study had some practical value.

clam shell;calcium citrate;yield rate;process optimization

S816.7

A

1004-3314(2016)09-0019-04

10.15906/j.cnki.cn11-2975/s.20160905

国家海洋公益性行业科研专项(2013418007);江苏省海洋生态环境监测评价与海洋生物资源开发利用条件与能力建设(BM2014040)