基于微分变化构造法的数控机床几何误差补偿方法

2016-10-27齐继宝杨伟民

齐继宝 杨伟民

(1.浙江工业职业技术学院, 绍兴 312000; 2.义乌工商职业技术学院机电信息分院, 义乌 322000)

基于微分变化构造法的数控机床几何误差补偿方法

齐继宝1杨伟民2

(1.浙江工业职业技术学院, 绍兴 312000; 2.义乌工商职业技术学院机电信息分院, 义乌 322000)

为了使得机床误差建模与补偿过程紧密联系,同时避免雅可比矩阵繁琐的计算,提出一种基于微分变化构造法的机床几何误差补偿方法。根据坐标系微分变化矩阵建立机床几何误差模型。基于机床正向运动链顺序建立各个运动轴微分变化矩阵,结合各个运动轴几何误差对应的微分运动矢量计算得到运动轴几何误差对刀具精度影响,相加得到刀具坐标下的综合微分变化矩阵,通过机床正向运动学模型将刀具综合误差转换到工作台坐标系下得到机床刀具位置误差。采用微分变化构造法提取各个运动轴微分变化矩阵相应子矩阵构造得到机床雅可比矩阵,计算刀具坐标系综合误差对应运动轴补偿量得到机床补偿加工代码,微分变化构造法无需额外计算,且重新使用建模过程建立的矩阵。在北京精雕Carver800T加工中心进行实验,补偿后工件总误差降低了30%左右,验证了基于微分变化构造法的几何误差补偿方法的有效性。

数控机床; 几何误差; 误差补偿; 微分变化构造法; 雅可比矩阵

引言

随着制造业的快速发展,机床在工业发展中起到的作用越来越明显,同时对机床精度的要求也越来越高。几何误差是影响机床精度的主要误差源之一[1],对几何误差进行建模和补偿是提高机床精度经济有效的措施之一[2]。目前,基于多体理论采用齐次变换矩阵对几何误差进行表示是数控机床几何误差建模常用方法之一,该方法通过机床拓扑结构建立各个部件局部坐标系,根据多体系统理论建立相应的齐次变换矩阵,通过矩阵相乘得到机床综合几何误差模型[3-5]。JUNG等[6]通过多体理论对机床误差项影响进行分析,并通过多项式表示误差项,建立数控机床参数化误差模型,为机床误差补偿提供了基础。指数积理论在数控机床几何误差建模中也得到了应用,FU等[7-8]采用旋量对机床各个部件误差项进行表达,结合机床详细的拓扑结构通过旋转指数积矩阵相乘建立机床综合指数积误差模型。文献[9-10]在建立的几何误差模型基础上采用相应的误差补偿方法来提高机床加工精度。NOJEDEH等[11]通过对机床工作空间进行网格划分,采用三次样条插值得到工作空间网格的综合误差值,采用递归循环方法进行补偿。PENG等[12]采用全微分方法通过机床后处理程序实现几何误差补偿,全微分方法避免了反向运动学求解的繁琐计算。在误差补偿方法中,机床雅可比矩阵是常用的计算机床补偿量的手段[13]。LEI等[14]依据机床正向运动学方程采用偏微分计算方法得到机床雅可比矩阵,然后得到机床运动轴进给量微变化与机床综合误差之间的关系。MIR等[15]结合刚体齐次变换矩阵的传输矩阵建立了机床灵敏雅可比矩阵,对机床进行灵敏度分析。在此基础上,GIVI等[16]采用建立的机床雅可比矩阵对机床综合几何误差进行补偿,结合Gauss-Newton方法保证补偿精度。

传统的雅可比矩阵计算方法需要采用偏微分,而且存在奇异性问题。另外,在误差补偿过程中建立雅可比矩阵时大多方法与建模过程脱节,增加了整个过程的计算量。在机器人学中,雅可比矩阵的建立方法主要有矢量积分法和微分变化构造法。其中微分变化构造法与各个部件的运动齐次变换矩阵密切相关,应用于机床几何误差建模与补偿中可使建模与补偿紧密联系。本文提出一种基于微分变化构造法的数控机床几何误差补偿方法,通过微分变化构造法得到机床雅可比矩阵来实现补偿。首先介绍机床微分变化矩阵和微分变化构造法,其次根据机床微分变化矩阵建立几何误差模型,接着采用微分变化构造法建立雅可比矩阵实现误差补偿,最后通过工件加工实验来验证提出的补偿方法的正确性。

1 微分变化构造法

1.1坐标系的微分变化

刚体或坐标系的微分运动包括微分平移矢量和微分旋转矢量。微分平移由坐标系在3个坐标轴方向上的微分移动组成,可表示为δ;微分旋转由绕3个坐标轴的微分转动组成,可表示为ε。微分平移矢量和微分旋转矢量分别表示为

(1)

则坐标系的微分运动矢量可表示为

(2)

2个坐标系微分运动矢量的转换关系可以通过一个6×6的矩阵表示,这个矩阵可称为坐标系的微分变化矩阵。微分变化矩阵通过2个坐标系之间的齐次变换矩阵建立。如果坐标系a相对于坐标系b的齐次变换矩阵为

(3)

则2个坐标系之间的微分变化矩阵[17]表示为

(4)

(P×)——向量P的反对称矩阵

O——零矩阵

则2个坐标系微分运动矢量的坐标变换为

即

(5)

式(5)描述了坐标系a的微分运动矢量在坐标系b上的表示形式,同时也可表示坐标系a的微分运动对坐标系b造成的影响。

1.2雅可比矩阵的微分变化构造法

构造雅可比矩阵的方法有矢量积分法和微分变化法,雅可比矩阵可看成各个坐标系微分运动转换的线性关系,即

D=J(q)dq

(6)

n个自由度机器人的雅可比矩阵为6×n阶矩阵,前3行为位置雅可比矩阵,表示微分平移运动的传递,后3行为姿态雅可比矩阵,表示微分旋转运动的传递。

(7)

采用微分变化法构造雅可比矩阵时,移动关节提取该关节微分变化矩阵的第3列,转动关节提取相应微分变化矩阵的第6列,相应的表达式为

(8)

机器人在进行运动学建模时,移动关节的运动方向为本身局部坐标系的z方向,转动关节转动方向为本身坐标系的z方向,所以采用式(7)来构造雅可比矩阵。当应用到机床误差建模领域时,应当结合各个部件运动方向来提取相应的列向量构造雅可比矩阵。

2 机床几何误差模型

坐标系微分变化矩阵可以描述一个坐标系微分运动对其它坐标系的影响,数控机床每个部件的几何误差可认为是其本身坐标系的微分运动,则坐标系微分变化矩阵可以用来得到机床各个部件几何误差对机床精度的影响,从而建立机床几何误差模型。下面以XFYZ型三轴数控机床为例,详细阐述采用坐标系微分变化矩阵的机床几何误差建模过程。

2.1机床微分变化矩阵

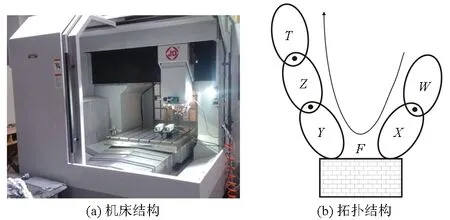

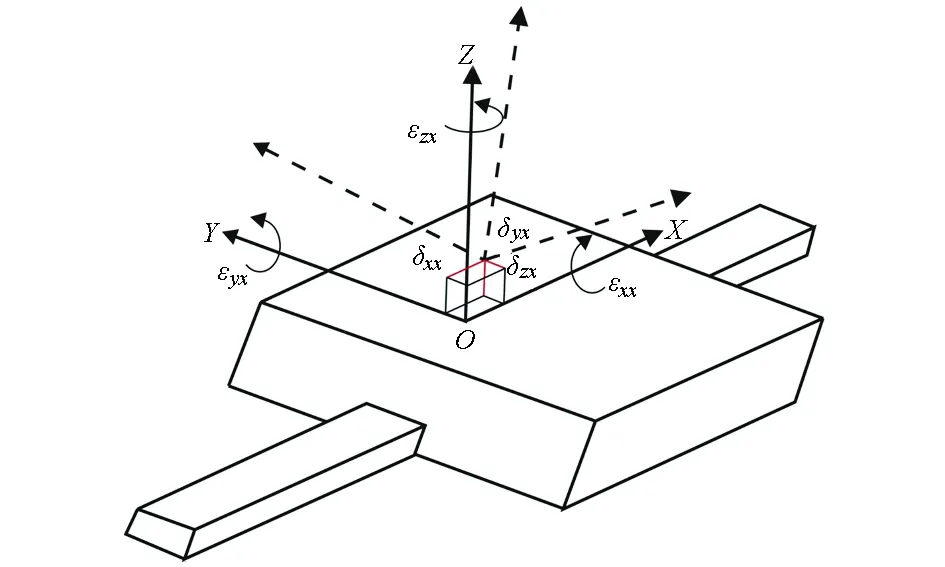

建立机床微分变化矩阵的基础是得到坐标系之间的齐次变换矩阵,而机床几何误差建模目的是得到机床刀具综合误差,所以首先应当根据机床正向运动链建立刀具与各个坐标系之间的齐次变换矩阵。XFYZ型数控机床的结构如图1a所示,相应的拓扑结构简图如图1b所示。机床从工作台到刀具的开环运动链运动传递顺序为:工作台→X轴→床身→Y轴→Z轴→刀具。

图1 XFYZ型数控加工中心结构示意图Fig.1 Structure of XFYZ machining center

首先根据多体系统理论将机床各个部件视为刚体并建立各自局部坐标系,为建立各个部件之间的运动变换关系奠定基础。X轴相对于床身坐标系的齐次变换矩阵、Y轴相对于床身坐标系的齐次变换矩阵和Z轴相对于Y轴坐标系的齐次变换矩阵分别表示为

则相应的床身相对于X轴的齐次变换矩阵为相应矩阵的逆矩阵,表示为

(9)

根据数控机床开环运动链顺序建立刀具相对于工作台坐标系的齐次变换矩阵为

(10)

(11)

根据式(4)和式(11)计算得到各个部件相对于刀具的微分变化矩阵。三轴数控机床中3个平动轴相对于刀具的微分变化矩阵分别为

(12)

(13)

(14)

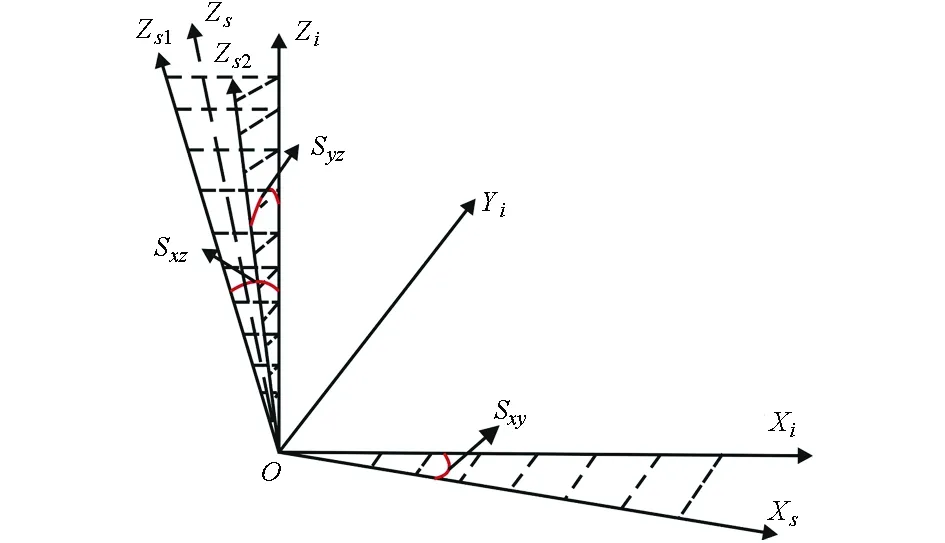

2.2误差建模

三轴数控机床存在21项几何误差项,包括每个平动轴的6项基本误差和平动轴之间的3项垂直度误差[7]。图2所示为X轴6项基本几何误差,图3所示为三轴数控机床垂直度误差分布。其中δij表示j轴在i方向上的线性误差,εij表示j轴在i方向上的角度误差,Smn表示m轴和n轴之间的垂直度误差。

图2 X轴6项基本几何误差Fig.2 Six basic geometry errors of X-axis

图3 三轴数控机床垂直度误差分布图Fig.3 Squareness errors of three-axis machine tool

每个运动轴的6项基本几何误差作为轴的微分运动,其中线性误差作为微分平移运动,角度误差相当于微分旋转运动,则相应的微分平移矢量、微分旋转矢量和微分运动矢量表示为

(15)

垂直度误差是机床几何误差项的重要组成部分,在误差建模过程中垂直度误差可视为相应轴的对应角度误差的一部分[18]。那么垂直度误差Sxy可视为X轴z方向角度误差一部分,垂直度误差Sxz可视为Z轴y方向角度误差中的固定值,Syz可视为Z轴x方向角度误差,所以Y轴和Z轴的微分运动矢量可表示为

(16)

将机床视为开环运动链时,参考坐标系建立在工作台上,X轴位于机床床身和工作台之间,几何误差项方向与测量时定义方向相反,所以X轴的微分运动矢量为

DX=(-δxx,-δyx,-δzx,-εxx,-εyx,-(εzx+Sxy))

(17)

数控机床床身和工作台不存在几何误差,所以床身和工作台的几何误差矢量可以表示为

DF=Dw=(0,0,0,0,0,0)

(18)

由各个运动轴相对于刀具的微分变化矩阵可以计算得到各个运动轴本身几何误差在刀具坐标系下相应的微分运动矢量。将式(17)和式(12)代入式(5)可得到X轴几何误差项对刀具坐标系的影响为

(19)

同样地,可计算得到Y轴和Z轴几何误差项在刀具坐标系下相应的微分运动矢量

(20)

(21)

将各个运动轴几何误差项在刀具坐标系下的微分运动矢量相加得到刀具坐标系下机床综合几何误差,相应的微分运动矢量为

(22)

为了得到刀具相对于工作台坐标系的综合几何误差,将刀具在自身坐标系下的综合微分运动矢量变换到工作台坐标系下。采用的方法是将刀具综合微分运动矢量转换为综合误差变换矩阵,再根据机床正向运动学得到机床综合误差变换矩阵。

机床综合误差矩阵为机床实际齐次变换矩阵减去理想齐次变换矩阵,表示为

(23)

ΔTt——刀具在其本身坐标系下的误差矩阵,由刀具综合微分运动矢量转换得到

如果刀具综合微分矢量表示形式为

则刀具在本身坐标系下的误差矩阵为

(24)

结合式(21)得到机床综合误差变换矩阵,在工作台坐标系下的综合误差可表示为

(25)

式中Pe——刀具位置误差

Oe——刀具姿态误差

因为三轴数控机床只有平动轴而没有旋转轴,刀具姿态误差无法进行补偿,这里不进行考虑。三轴数控机床综合误差模型即为刀具综合位置误差。采用小角度近似假设并忽略二阶及高阶项误差后, XFYZ型三轴数控机床的几何误差模型为

(26)

3 基于微分变化构造法的机床误差补偿方法

雅可比矩阵是机床几何误差补偿的常用手段之一,传统求解方法是根据机床正向运动学进行偏微分计算,计算繁琐。另外,传统误差补偿方法是针对刀具相对于工作台的综合误差,这使得误差建模过程与补偿过程的关联性不大,误差补偿只是根据误差模型的计算结果进行相应补偿量的计算。而微分变化构造法在建立雅可比矩阵过程中需要各个部件的微分变化矩阵,从而使得误差建模过程中建立的各个部件相对于刀具的微分变化矩阵在误差补偿过程中重新使用,且无需额外的计算。同时,构造的雅可比矩阵可针对刀具坐标系下的综合微分变化矢量进行补偿。

3.1雅可比矩阵构造

三轴数控机床的雅可比矩阵为6×3阶矩阵,雅可比矩阵表示末端执行器速度与各个部件速度之间的线性关系,为

(27)

式中,JX、JY和JZ为X轴、Y轴和Z轴的雅可比子矩阵。在机器人运动学建模过程中坐标系定义规定移动关节平移方向为本身坐标系z方向,转动关节转动方向为本身坐标系z方向,所以提取相应雅可比子矩阵时提取相应微分变化矩阵z方向上的平移或旋转列向量。在对机床进行建模时,各个部件的局部坐标系定义与机器人中的方法不同,各个局部坐标系的坐标轴方向与机床相应运动轴运动方向相平行。另外,各个运动轴在初始位置时,局部坐标系原点位置与参考坐标系原点位置相同。因而三轴数控机床中X轴运动方向即为其局部坐标系x方向,所以采用微分变化构造法时应提取X轴微分变化矩阵x方向的平动列向量,即第1列。同样地,Y轴对应的雅可比子矩阵为其微分变化矩阵的第2列,Z轴雅可比子矩阵为其微分变化矩阵的第3列。由此机床雅可比矩阵表示为

(28)

由于误差建模过程中已经建立各个运动轴的微分变化矩阵,雅可比矩阵的构造过程无需额外计算,从而可降低补偿过程中的计算量。

3.2补偿代码计算

式(28)中用来构造雅可比矩阵的各个运动轴微分变化矩阵均是相对于刀具坐标系建立的,所以建立雅可比矩阵应当补偿刀具坐标系下的综合微分运动矢量。因为雅可比矩阵不是方阵,故采用pseudo-inverse伪逆技术求解逆矩阵。刀具坐标系下综合微分运动相应的各个运动轴修正量为

(29)

各个运动轴理想运动量减去相应的修正量得到补偿后运动轴运动量,表示为

(30)

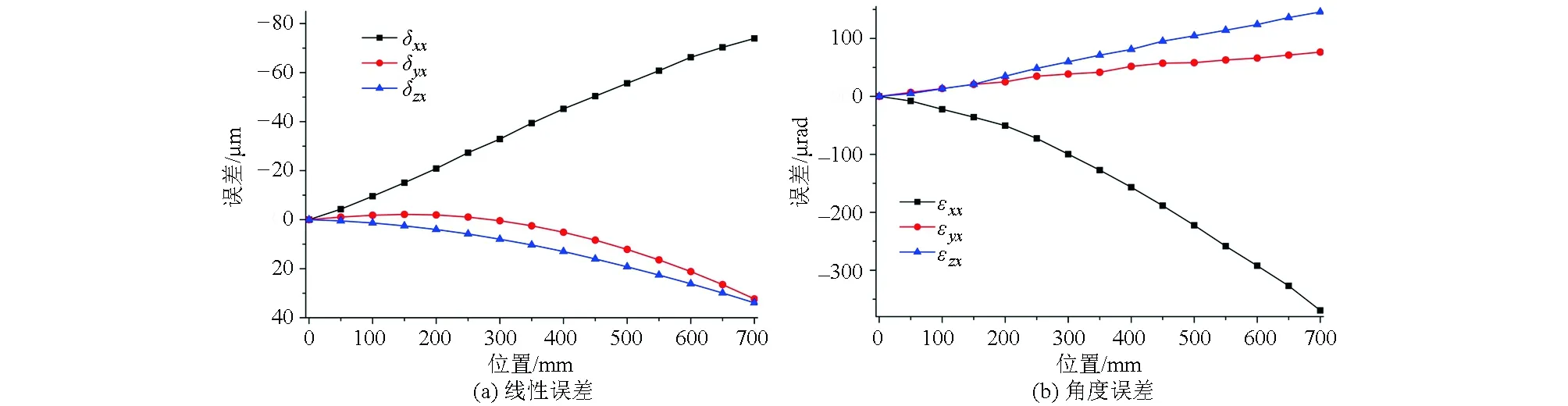

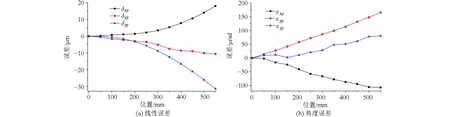

图5 X轴6项基本误差Fig.5 Six basic errors of X-axis

在整个机床几何误差建模补偿过程中,首先根据机床运动链顺序得到各个运动轴相对于刀具的微分变化矩阵,然后将各个运动轴几何误差的微分运动矢量转换到刀具坐标系下得到综合微分运动矢量,结合机床正向运动学齐次变换矩阵可以得到工作台坐标系下的刀具位置误差和姿态误差。接着采用微分变化构造法利用误差建模过程中的微分变化矩阵得到机床雅可比矩阵,以减少计算量,实现误差补偿。基于微分变化构造法的几何误差补偿方法可以应用于不同类型的数控机床。

4 实验验证

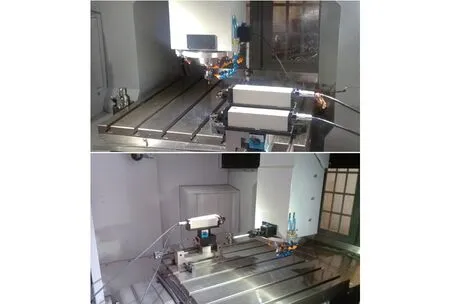

在北京精雕Carver800T加工中心上进行工件切削实验来验证基于微分变化构造法的几何误差补偿方法的可行性。Carver800T加工中心为XFYZ型机床,机床结构图如图1a所示。采用激光干涉仪(LDDM型)测量机床21项几何误差。图4所示为激光干涉仪测量现场图。图5为测量得到的X轴6项基本几何误差图,图6为Y轴6项基本几何误差图,图7为Z轴6项基本几何误差图。3个垂直度误差分别为:Sxy=-57.78 μrad,Syz=-29.28 μrad,Sxz=48.99 μrad。根据基于微分变化构造法中建立的误差模型和补偿方法对工件加工代码进行补偿,然后分别用理想加工代码和补偿加工代码进行实际切削,并用三坐标测量机对测量的2个工件误差进行比较。具体的实验验证如下。

图4 激光干涉仪测量现场图Fig.4 Error measurement using LDDM

图6 Y轴6项基本误差Fig.6 Six basic errors of Y-axis

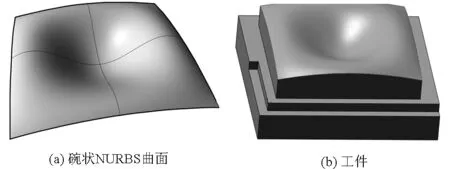

机床加工工件的精度可以反映机床本身的精度。选择一个碗状NURBS自由曲面进行实验,图8a为曲面形状,尺寸为80 mm×80 mm,高度为13.8 mm。图8b为加工工件形状。理想加工路径根据等残高法采用半径为3 mm的球头刀生成。根据建立的几何误差模型计算加工代码对应的刀具坐标系下综合微分运动以及工件坐标系下的刀具位置误差。根据微分变化构造法得到机床雅可比矩阵计算每条加工代码对应的补偿代码,从而得到整个工件的补偿加工代码。

图8 加工工件模型Fig.8 Model of workpiece

图9 工件加工现场Fig.9 Picture of workpiece machining

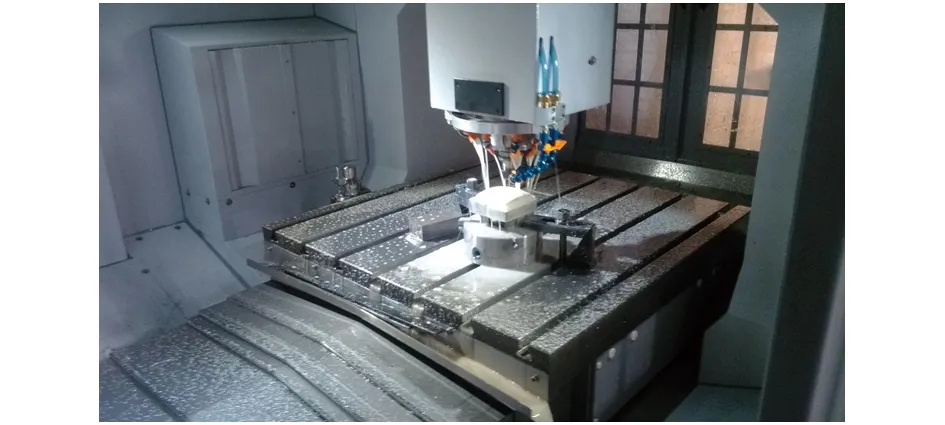

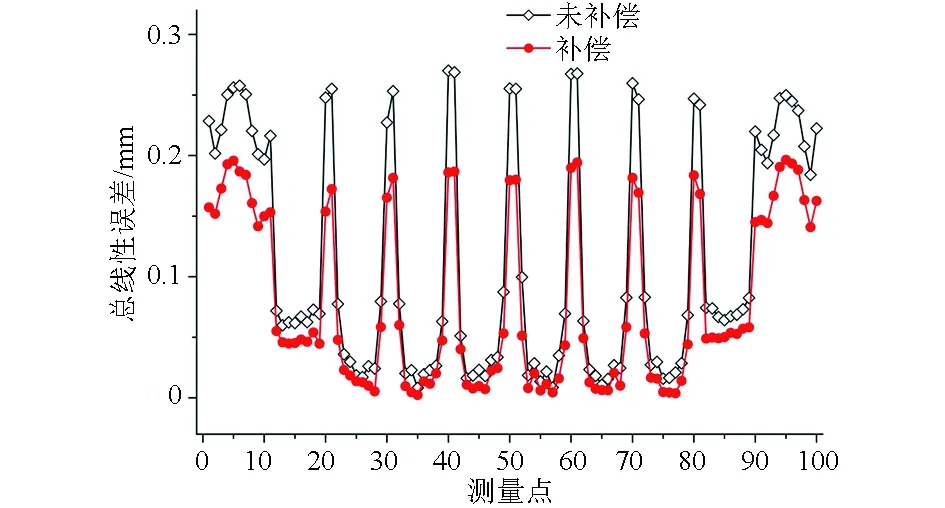

分别用理想加工代码和补偿加工代码在机床上进行工件加工,然后在三坐标测量机上分别测量2个工件的误差。选择工件自由曲面上均匀分布的100个点作为测量点。图9所示为工件加工现场图。图10所示为三坐标测量机误差测量现场图。影响工件加工精度的因素有很多,包括机床几何误差、热误差、切削力误差等,而几何误差只是其中一部分。另外,加工路径生成策略、刀具磨损、加工环境等也会影响工件加工精度。而在进行不同的工件切削实验时很难保证所有的影响因素不变,所以这里只是通过实验测量工件综合误差来验证提出的误差补偿方法。图11所示为2个工件总线性误差比较图。经过补偿的工件误差小于未补偿工件曲面。经过补偿后工件总误差大约降低了30%。结果表明采用补偿代码加工的工件精度高于采用理想代码加工的工件,所以实验表明基于微分变化构造法的机床几何误差补偿方法可以有效地提高数控机床精度。

图10 三坐标测量工件误差Fig.10 Error of workpiece measurement using three coordinates

图11 补偿与未补偿工件总线性误差比较Fig.11 Total errors of two workpieces with/without compensation

5 结束语

采用微分变化法构造机床雅可比矩阵来实现数控机床几何误差补偿,坐标系微分变化矩阵能够得到2个坐标系微分运动的转换关系,建立的误差模型可以反映各个运动轴几何误差对机床精度影响,而且微分变化构造法将误差建模与补偿过程紧密联系,降低了补偿过程的计算量。首先根据机床正向运动学建立各个运动轴相对于刀具的微分变化矩阵,结合各个运动轴几何误差项性质建立相应的微分运动矢量,然后计算得到各个运动轴几何误差在刀具坐标系下对应的微分运动矢量,通过简单相加得到刀具坐标系的综合微分运动矢量。接着根据机床刀具相对于工作台的齐次运动矩阵将刀具综合微分运动矢量转换到工作台坐标系得到机床刀具位置误差。根据各个运动轴的微分变化矩阵采用微分变化构造法建立机床雅可比矩阵,对刀具坐标系下综合微分运动矢量进行补偿实现机床几何误差补偿。最后在北京精雕Carver800T加工中心进行工件切削实验,经过补偿后工件总误差降低了30%左右,表明提出的几何误差建模和补偿方法可以有效地提高机床精度。

1SHEN H, FU J, HE Y, et al. On-line asynchronous compensation methods for static/quasi-static error implemented on CNC machine tools [J]. International Journal of Machine Tools and Manufacture, 2012, 60: 14-26.

2SCHWENKE H, KNAPP W, HAITJEMA H, et al. Geometric error measurement and compensation of machines—an update [J]. CIRP Annals-Manufacturing Technology, 2008, 57(2): 660-675.

3KIM K, KIM M K. Volumetric accuracy analysis based on generalized geometric error model in multi-axis machine tools [J]. Mechanism and Machine Theory, 1991, 26(2): 207-219.

4OKAFOR A C, ERTEKIN Y M. Derivation of machine tool error models and error compensation procedure for three axes vertical machining center using rigid body kinematics [J]. International Journal of Machine Tools and Manufacture, 2000, 40(8): 1199-1213.

5FAN J W, GUAN J L, WANG W C, et al. A universal modeling method for enhancement the volumetric accuracy of CNC machine tools [J]. Journal of Materials Processing Technology, 2002, 129(1-3): 624-628.

6JUNG J H, CHOI J P, LEE S J. Machining accuracy enhancement by compensating for volumetric errors of a machine tool and on-machine measurement [J]. Journal of Materials Processing Technology, 2006, 174(1-3): 56-66.

7FU G, FU J, XU Y, et al. Product of exponential model for geometric error integration of multi-axis machine tools [J]. The International Journal of Advanced Manufacturing Technology, 2014, 71(9-12): 1653-1667.

8FU G, FU J, SHEN H, et al. Product-of-exponential formulas for precision enhancement of five-axis machine tools via geometric error modeling and compensation [J]. The International Journal of Advanced Manufacturing Technology, 2015, 81(1-4): 289-305.

9LIN Y Z, SHEN Y L. Enhanced virtual machining for sculptured surfaces by integrating machine tool error models into NC machining simulation [J]. International Journal of Machine Tools and Manufacture, 2004, 44(1): 79-86.

10TSUTSUMI M, TONE S, KATO N, et al. Enhancement of geometric accuracy of five-axis machining centers based on identification and compensation of geometric deviations [J]. International Journal of Machine Tools and Manufacture, 2013, 68(1-4): 11-20.

11NOJEDEH M V, HABIBI M, AREZOO B. Tool path accuracy enhancement through geometrical error compensation [J]. International Journal of Machine Tools and Manufacture, 2011, 51(6): 471-482.

12PENG F Y, MA J Y, WANG W, et al. Total differential methods based universal post processing algorithm considering geometric error for multi-axis NC machine tool [J]. International Journal of Machine Tools and Manufacture, 2013, 70: 53-62.

13CHEN J, LIN S, HE B. Geometric error compensation for multi-axis CNC machines based on differential transformation [J]. The International Journal of Advanced Manufacturing Technology, 2014, 71(1-4): 635-642.

14LEI W T, HSU Y Y. Accuracy enhancement of five-axis CNC machines through real-time error compensation [J]. International Journal of Machine Tools and Manufacture, 2003, 43(9): 871-877.

15MIR Y A, MAYER J R R, FORTIN C. Tool path error prediction of a five-axis machine tool with geometric errors [J]. Proc. IMech. E., Part B-Journal of Engineering Manufacture, 2002, 216(5): 697-712.

16GIVI M, MAYER J R R. Volumetric error formulation and mismatch test for five-axis CNC machine compensation using differential kinematics and ephemeral G-code [J]. The International Journal of Advanced Manufacturing Technology, 2015, 77(9-12): 1645-1653.

17熊有伦, 丁汉, 刘恩沧. 机器人学[M]. 北京: 机械工业出版社,1993.

18LIN Y, SHEN Y. Modelling of five-axis machine tool metrology models using the matrix summation approach [J]. The International Journal of Advanced Manufacturing Technology, 2003, 21(4): 243-248.

Differential Change Construction Based Geometric Error Compensation for Machine Tools

Qi Jibao1Yang Weimin2

(1.ZhejiangIndustryPolytechnicCollege,Shaoxing312000,China2.SchoolofElectromechanicalEngineeringandInformationTechnology,YiwuIndustrial&CommercialCollege,Yiwu322000,China)

In order to make error compensation of machine tools relate to error modeling closely, and to avoid the tedious calculation of Jacobian matrix, a geometric error compensation method of machine tools based on differential change construction was proposed. At first, geometric error modeling of machine tools was developed using differential change matrices of coordinate frames. According to the forward kinematic chain of the machine tool, differential change matrix of each axis was established. The differential motion vector of each axis was obtained according to the properties of geometric errors. On the basis, the impacts of geometric errors of each axis on the precision of the tool were calculated. The integrated differential motion vector in the coordinate frame of tool was obtained by adding these impacts together. Then, based on homogeneous motion matrix of forward kinematics chain of the machine tool, the integrated geometric error model of the machine tool was established by transforming the integrated differential motion vector to coordinate frame of the working table. Next, the differential change construction was used to extract the corresponding column vector of differential change matrix of each axis to establish Jacobian matrix of the machine tool. The Jacobian matrix can compensate the integrated differential motion vector in the coordinated frame of tool. The differential change construction does not need extra calculation, and reuses the differential change matrices established in modeling. At last, the workpiece cutting experiments were carried out on Carver800T three-axis machine tool. The results show that the geometric error compensation based on differential change construction is effective.

machine tool; geometric errors; error compensation; differential change construction; Jacobian matrix

10.6041/j.issn.1000-1298.2016.09.053

2016-04-20

2016-06-18

浙江省重大科技专项(2013C01144)、浙江省教育厅科研项目(Y201533896)和绍兴市科技计划项目(2014B70018)

齐继宝(1977—),男,讲师,主要从事数控设备与装备智能化研究,E-mail: qichina2008@163.com

TH161

A

1000-1298(2016)09-0398-08