型材多点拉弯成形制件的形状偏差控制*

2016-10-25梁继才李义

梁继才 李义

(1.吉林大学 辊锻工艺研究所,吉林 长春 130025; 2.吉林大学 材料科学与工程学院,吉林 长春 130025)

型材多点拉弯成形制件的形状偏差控制*

梁继才1李义2†

(1.吉林大学 辊锻工艺研究所,吉林 长春 130025; 2.吉林大学 材料科学与工程学院,吉林 长春 130025)

首先阐述了型材无模多点拉弯成形的基本原理,分析了多点拉弯成形中形状偏差和表面压痕缺陷的形成机理以及影响因素;然后针对传统的模具型面补偿优化的局限性,提出了控制形状偏差和表面压痕缺陷的模具型面优化设计方法,并建立了多点拉弯成形模具型面迭代模型;最后以某铝型材为研究对象,进行了模具型面迭代优化试验研究.结果表明:模具型面形状及位置经过迭代优化后,形状偏差量明显降低(最大形状偏差量从2.32 mm降低至0.61 mm),表面压痕缺陷得到有效抑制.

型材;多点拉弯成形;模具型面;迭代优化;形状偏差

金属型材构件具有诸多结构特点,因其自重轻、用料省、受力状态好、几何造型流畅,往往作为主要零部件,广泛应用于高铁、汽车、船舶、飞机、建筑等领域[1-2].拉弯成形是传统的型材成形方法,主要有张臂式拉弯成形和转台式拉弯成形等方法.Vollertsen等[3-4]将挤出管材和型材的弯曲成形方法分为2大类进行了系统性综述,并认为弯曲部位的精度和截面形状偏差是制件品质的重要特征;Baringbing等[5]研究了铝型材汽车保险杠支撑梁弯曲成形的影响因素,分析了形状尺寸对局部凹陷和回弹的影响.但是,以上拉弯成形方法均为二维平面形状型材的大批量生产,难以满足三维空间复杂构型的成形要求.无模多点成形技术是目前常用的大型曲面成形方法,其特点在于不需要模具,不必更换成形工具只需对其实施控制就能加工不同几何形状零件;目前已在飞机蒙皮件、大型建筑构件、舰艇外壳、高速列车流线型车头覆盖件以及多种军工产品的生产中成功应用,解决了很多三维曲面零件的数字化成形难题.Ming等[6-8]对板料曲面金属制件的无模多点成形基本原理和成形设备进行了详细的阐述;Cai等[9-12]采用垂直方向位置可调的压辊对三维曲面板料制件成形进行了研究.但是,该技术主要应用于薄板类曲面件成形,从而限制了无模多点成形技术在大型三维型材类构件成形加工中的应用.因此,需要新的拉弯成形方法来满足目前制造业对于三维弯曲结构件的需求.文中以高速动车组车头骨架铝型材构件为研究对象,针对三维弯曲成形过程的变形缺陷,基于ABAQUS软件对铝型材构件多点拉弯成形模具的型面迭代过程进行了模拟,对形状偏差和表面压痕缺陷的产生机理进行了分析,并基于全尺寸构件试验研究验证了模具型面优化设计方法的有效性.

1 型材无模多点拉弯成形机理

1.1型材无模多点拉弯的基本原理

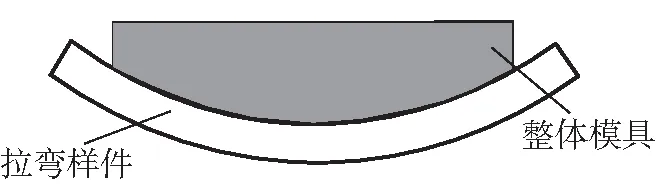

型材无模多点拉弯技术是将传统的整体拉弯成形模具离散成一系列规则排列、形状可调的模具头体(或称基本体),各基本体的位置可独立地调节,通过对各模具头体的精确控制,自由地构造出模具头体的成形型面,以该成形型面代替传统模具成形出三维型材复杂曲面制件,变形工步为:型材夹持-预拉伸成形-空间扭转变形-水平面内拉弯成形-垂直面内拉弯成形-补拉伸-卸载取件,实现了型材三维拉弯扭一次性成形[13-15],传统拉弯成形与多点拉弯成形示意图如图1所示.

(a)传统拉弯成形

(b)多点拉弯成形

Fig.1Traditional stretch-bending and multi-point stretch-bending

1.2形状偏差和表面压痕缺陷的形成机理

多点拉弯成形中,型材的变形外力来自模具头体对型材的作用力,而模具头体需要根据型材截面形状、变形形状和成形过程金属流动情况等诸多条件进行设计.模具头体对型材所做的功使型材产生局部塑性变形及挠曲变形,从而产生形状偏差.当接触点处挠曲变形刚度很大时,挠曲变形需要的变形力也很大,挠曲变形很难产生,这时,大部分外力功使型材产生压入变形,表面将出现压痕缺陷;反之,挠曲变形极易产生,这时,若约束条件不合理,将出现包络式压痕,类似于局部拉弯的变形,每块模具头体包裹于型材上,在全型材范围内同时发生整体面外变形,在型材上形成模具头体轻微压痕,加工完成后,适当打磨便可消除;这种变形以型材的拉胀变形与弯曲变形为主.接触区域内型材壁厚比较均匀,厚向应变变化不大;未与模具头体接触的型材也跟随变形部位发生面外变形.因此,模具头体与型材接触区域的变形过程是相当复杂的;研究分析模具头体型面的优化设计与型材形状偏差、表面压痕缺陷的关系是十分必要的.

通过带有缺陷的制件分析发现,形状偏差和表面压痕缺陷主要是由于接触压力的高度集中、变形过程局部化以及挠曲变形刚度不合理造成的.因此,通过增大接触面积、均匀分散接触压力、改变约束条件和变形路径、使变形均匀化等措施都可有效抑制形状偏差和表面压痕缺陷的产生.具体可采取以下几种工艺方法:

(1)模具头体型面优化设计.根据型材截面形状、变形程度,优化设计模具头体形状,从大区域接触的角度出发,通过增大接触面积减小接触压强,使变形更均匀;但有时受成形零件形状的限制,如对大曲率的零件,用大半径的模具头体无法成形.

(3)优化分步成形路径.通过优化分步成形路径来减小形状偏差和消除表面压痕缺陷.

2 模具头体型面的优化设计

2.1多点拉弯成形模具型面迭代优化方法

传统的模具型面补偿优化是利用工程师的经验反复调试模具型面,需要耗费较高的成本,而且很难保证模具型面补偿的精度.不同材料的型材拉弯后的压痕变形量不同,同一型材拉弯后的不同部位压痕变形量也有很大差异,因此,通过经验修正模具型面的方法具有很大的局限性.

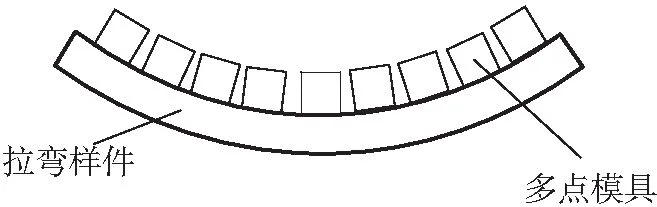

文中采用ABAQUS有限元模拟软件对多点拉弯成形模具型面进行迭代优化.由于ABAQUS软件没有自动补偿的模块,为此,使用ABAQUS接口语言Python对模拟程序进行了二次开发.多点拉弯成形模具型面迭代优化方法的流程如图2所示.

图2模具型面迭代优化方法的流程图

Fig.2Flow diagram of iterative die-face optimization method

采用Python语言对有限元模型的二次开发主要步骤如下:

(1)模型输入模块,输入型材柔性三维拉弯有限元模拟的信息,包括模型的部件、材料、边界条件、接触和载荷等信息,并提交作业分析.

(2)读取输出数据库模块,对输出的数据库文件的结果进行分析和处理.读取每次成形后型材的形状,并将其与成形目标形状进行比较,得到相应节点的形状偏差.

“近年来,随着工业污染和长期不合理的肥药使用,我国的土壤污染问题愈发严重,制约着农业种植和国民经济的发展。随着农业供给侧改革、农业绿色高效发展、农产品提质增效的不断推进,肥料行业也在不断转型升级。在这一过程中,瑞丰生态不断开拓创新,致力于‘护土中国’事业,推动了我国土壤修护工作的深化发展。此次瑞丰生态国内首家‘碳能结晶’工艺投产,必将为土壤修护和行业转型升级注入更多动力。”中国农业技术推广协会常务秘书长张互助表示。

(3)参数分析和模型修改模块,可以通过编写脚本来实现逐步修改部件的装配、尺寸或参数,然后提交作业分析.对读取的节点坐标进行分析,并计算出相应的补偿后的节点位置,对模型中单元体的位置进行修改,完成变形量补偿.

(4)优化模具型面模块,当输出的数据库的结果不满足要求时,继续对模具型面进行优化,当达到要求时,则停止分析.分析模拟中型材成形后的形状偏差,当大于容差时,继续迭代修改模具型面,当形状偏差小于容差时,迭代终止,得到最佳模具型面.

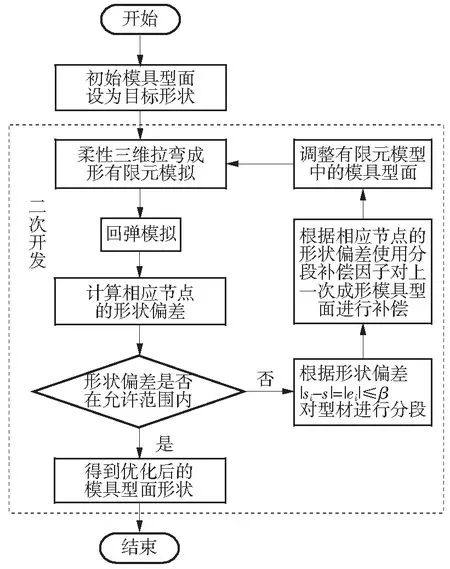

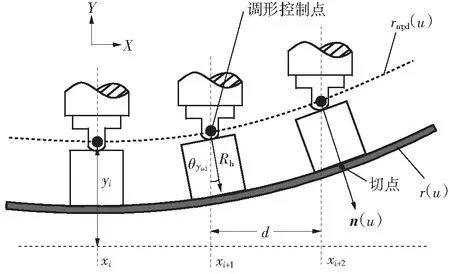

2.2多点拉弯成形模具型面迭代模型的建立

多点拉弯成形后的型材离散成若干个单元网格,将有限元模拟中相应节点在变形后的位移作为调节变量,每个节点的调节变量是一个三维矢量.选择用来作为形状补偿的节点越多,补偿的精度越高,但过多的节点会造成计算量过大.为此,将多点拉弯成形模具上的模具头体两个端点所对应节点作为相应的参考节点,如图3所示.图中,xi,yi分别为模具头体在XY平面的坐标位置,rmpd(u)为水平方向上的多点拉弯成形模具头体调形曲线;r(u)为成形制件的水平投影线,n(u)为成形制水平投影线的主法向量.Rh为模具头体的旋转半径,d为模具相邻两个头体的间距,θ为模具头体的旋转角度.

图3补偿法节点示意图

Fig.3Schematicdiagramofnodeincompensationmethod

(1)

(2)

(3)

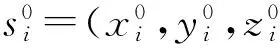

多点拉弯成形迭代优化法首先应计算相应的参考节点与目标形状的偏差,然后将形状偏差反向补偿在模具型面上.第j次成形时模具型面形状为Cj,α是变形补偿因子,则第j+1次成形时的模具形状为Cj+1,即:

Cj+1=Cj-αEj,1≤j≤n

(4)

当成形后的形状偏差小于容差时,迭代补偿结束,即Ej≤ξ,得到最佳模具型面形状.其中i表示不同的节点(i=1,2,3,…,n),j表示成形的次数(j=1,2,3,…,n),ξ为要求的容差值.

(5)

当Ej≤ξ时迭代结束,即:

(6)

(7)

图4节点坐标示意图

Fig.4Schematic diagram of nodal coordinates

3 模具型面迭代优化的试验研究

3.1试验方案

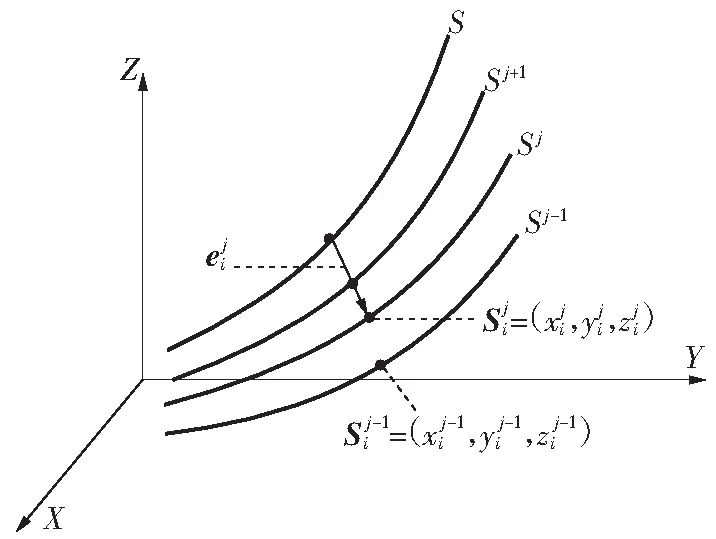

型材材料选用铝型材AA6082,截面形状及尺寸参数如图5所示.型材拉伸至1 000 mm.成形型面由20个模具头体组成,形成一个弧度为π/6,弯曲半径为1 800 mm的非对称弧面.

图5复杂T型材的几何形状及尺寸(单位:mm)

Fig.5Geometry and dimension of complex T profile(Unit:mm)

3.2试验结果分析

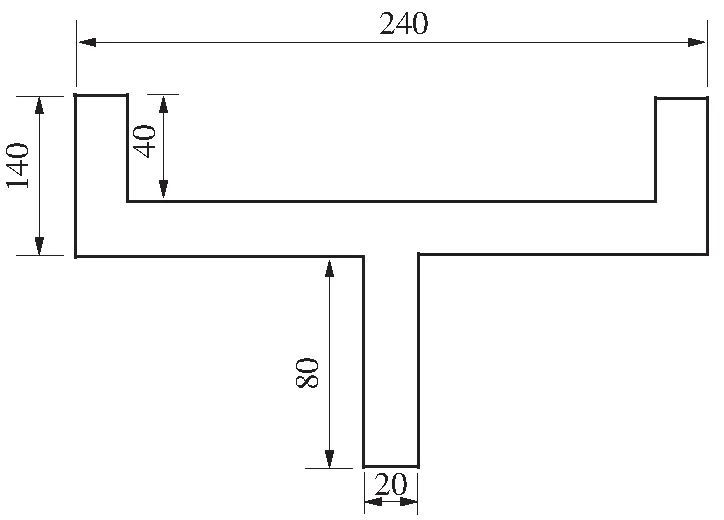

型材拉弯成形后的形状偏差分布如图6所示.图中,第一次成形指未采用模具型面迭代优化方法时的型材节点形状偏差分布.可以看出,形状偏差量随着距型材端点距离的增大呈现不断增加的趋势,尤其是间距超过500 mm后,形状偏差量增加的趋势更加明显,曲线斜率增大,形状偏差量最大值约2.32 mm.这说明,在多点拉弯成形过程中,以基准点为中心的全型材长度方向上,随着节点距基准点的距离增加,节点的三维位移量也随之增加,该节点与对应模具头体的接触区域变形量也将增加,如果变形条件不合理,则该节点附近的变形区域出现压痕缺陷的可能性将增大.

第二次成形和第三次成形指采用模具型面迭代优化方法时,型材拉弯成形后的形状偏差分布.可以看出,采用模具型面迭代优化后,节点的形状偏差量得到明显的抑制,尤其是经过2次迭代后,模具型面得到了更为合理的补偿,型材节点与对应的模具头体接触面积增大,接触压强变小,使变形更均匀,从而大幅降低了各个节点的形状偏差量,有效抑制了压痕缺陷的产生.

图6采用模具型面迭代优化方法的节点形状偏差

Fig.6Nodes shape deviation by using iterative die face adjustment method

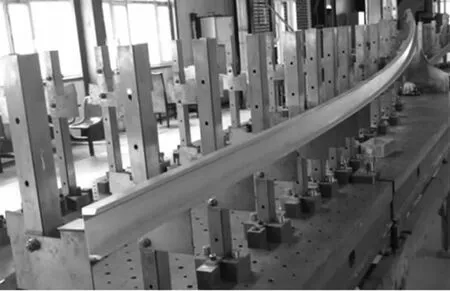

图7为试验成形后进行形状偏差变形量和表面压痕缺陷检验的型材.拉弯后的型材形状与目标形状进行比较,最大形状偏差量从2.32mm降低至0.61mm,降低了1.71mm.拉弯成形后的制件基本无表面压痕缺陷产生,即使在相对变形比较剧烈的部位有轻微的表面压痕缺陷,通过打磨也可以消除.

图7模具型面优化试验成形后的复杂T型材

Fig.7ComplicatedTprofileafterdiefaceoptimizationexperimentforming

4 结论

通过对型材多点拉弯成形制件的形状偏差和表面压痕缺陷的影响因素分析,提出了控制形状偏差和表面压痕缺陷的模具型面优化设计方法,并建立了多点拉弯成形模具型面迭代模型.成形试验表明,模具型面形状及位置经过迭代优化后,可以明显地降低形状偏差量,最大形状偏差量从2.32mm降低至0.61mm,并有效地抑制了表面压痕缺陷的产生.

[1]KLEINER M,CHATTI S,KLAUS A.Metal forming techniques for lightweight construction [J].Journal of Mate-rials Processing Technology,2006,177(1/2/3):2-7.

[2]REVIEW A T.Range rover evoque—versatile technology,pure art [J].Auto Tech Review,2012,1(8):58-63.

[3]VOLLERTSEN F,SPRENGER A,KRAUS J,et al.Extrusion,channel,and profile bending:a review [J].Journal of Materials Processing Technology,1999,87(1/2/3):1-27.

[4]CHOI K Y,LEE M G,KIM H Y.Sheet metal forming simulation considering die deformation [J].International Journal of Automotive Technology,2013,14(6):935-940.

[5]BARINGBING H A,WELO T.Parameters controlling dimensional accuracy of aluminum extrusions formed in stretch bending [C]∥10th ESAFORM Conference on Material Forming.Zaragoza:[s.n.],2007:127-132.

[6]MING Zhe-li,ZHONG Yi-cai,ZHEN Sui,et al.Principle and applications of multi-point matched-die forming for sheet metal [J].Journal of Engineering Manufacture,2008,222(5):581-589.

[7]ZHONG Yi-cai,MING Zhe-li,YING Wu-lan.Three-dimensional sheet metal continuous forming process based on flexible roll bending:principle and experiments [J].Journal of Materials Processing Technology,2012,212(1):120-127.

[8]CAI Zhong-yi,WANG Mi,CHE Chao-jie.A new stretch-forming process based on loading at discrete points and its numerical investigation [J].Applied Mechanics and Materials,2013,423/424/425/426:737-740.

[9]CAI Zhong-yi,LI Lin-lin,WANG Mi,et al.Process design and longitudinal deformation prediction in continuous sheet metal roll forming for three-dimensional surface [J].International Journal of Precision Engineering and Manufacturing,2014,5:1889-1895.

[10]ZHANG Qing-fang,CAI Zhong-yi,ZHANG Yan,et al.Springback compensation method for doubly curved plate in multi-point forming [J].Materials & Design,2013,47:377-385.

[11]MATTHIAS H,DANIEL S,CHRISTOPH B,et al.Innovative machine concepts for 3D bending of tubes and profiles [J].Key Engineering Materials,2011,473:37-42.

[12]EGGERTSEN P A,MATTIASSON K.Experiences from experimental and numerical springback studies of a semi-industrial forming tool [J].International Journal of Material Forming,2012,5(4):341-359.

[13]LIANG Ji-cai,GAO Song,TENG Fei,et al.Flexible 3D stretch-bending technology for aluminum profile [J].International Journal of Advanced Manufacturing Technology,2014,71:1939-1947.

[14]梁继才,滕菲,高嵩,等.矩形铝型材柔性三维拉弯工艺的多目标优化 [J].华南理工大学学报(自然科学版),2013,41(9):143-148.

LIANG Ji-cai,TENG Fei,GAO Song,et al.Multi-objective optimization of flexible three-cimensional stretch-bending forming process of rectangular hollow aluminum profiles [J].Journal of South China University of Technology(Natural Science Edition),2013,41(9):143-148.

[15]梁继才,滕菲,高嵩,等.柔性三维拉弯成形模具型面修正关键技术的研究 [J].机械工程学报,2013,49(17):163-170.

LIANG Ji-cai,TENG Fei,GAO Song,et al.Key techno-logies research on the iterative die-face adjustment in the forming process of flexible three-dimensional stretch-bending [J].Journal of Mechanical Engineering,2013,49(17):163-170.

Supported by the Project of Special Industry Base Construction of Jilin Province(20130302010GX)

Control of Shape Deviation for Multi-Point Stretch Bending Profiles

LIANGJi-cai1LIYi2

(1. Roll Forging Institute,Jilin University,Changchun 130025,Jilin,China;2. College of Materials Science and Engineering,Jilin University,Changchun 130025,Jilin,China)

Firstly,the basic formation principle of multi-point stretch bending profiles was expounded,and the causes as well as the influence factors of shape deviation and surface indentation defect for multi-point stretch bending profiles were analyzed. Secondly,by taking into consideration the limitations of conventional profile compensation optimization methods,a new optimization method to control shape deviation and avoid indentation defect was proposed. Then,an iterative model of multi-point stretch bending profiles was constructed. Finally,some experiments were carried out to verify the effectiveness of the proposed model. The results indicate that,after the iterative optimization of die shape and location,the shape deviation decreases greatly from the maximum 2.32 mm to 0.61 mm,and the surface indentation defect is controlled effectively.

profile; multi-point stretch bending; die shape; iterative optimization; shape deviation

1000-565X(2016)07-0029-05

2015-08-14

吉林省科技厅特色产业基地建设项目(20130302010GX)

梁继才(1960-),男,博士,教授,主要从事材料加工研究.E-mail:liangjicai@126.com

李义(1974-),男,博士,教授,主要从事材料加工研究.E-mail:henrylee@jlu.edu.cn

TG 156doi: 10.3969/j.issn.1000-565X.2016.07.005