33 t轴重重载机车轴重转移研究*

2016-10-25伍泓桦邹瑞明马卫华

伍泓桦, 邹瑞明, 马卫华

(西南交通大学 牵引动力国家重点实验室, 四川成都 610031)

综合技术研究

33 t轴重重载机车轴重转移研究*

伍泓桦, 邹瑞明, 马卫华

(西南交通大学牵引动力国家重点实验室, 四川成都 610031)

提高重载机车黏着利用率的重要措施是有效减少轴重转移。总结研究轴重转移的传统方法,并从静力学观点出发,分析33 t轴重重载机车的轴重转移原理。运用SIMPACK软件建立重载机车多体动力学模型,通过动力学仿真的方法分别分析浮动中心销牵引装置牵引点高度、悬挂参数和二系橡胶堆布置方式对机车黏着利用率的影响。研究结果表明:机车最佳牵引高度为0.62 m;保证牵引点高度一定,机车的黏着利用率随一、二系垂向刚度的增大先增大后减小;对称布置和非对称布置的二系悬挂橡胶堆对应的机车黏着利用率有一定区别。

重载机车; 轴重转移; 悬挂参数; 最佳牵引高; 动力学仿真

黏着利用率是机车研发过程中大家所关心的主要问题之一,这点对于大功率重载货运机车而言尤为重要,大功率货运机车需要有足够的牵引力来满足大吨位货物列车起动所需的牵引力,同时,随着机车功率和轴重的不断增大,黏着利用率问题也显得越来越突出[1-2]。提高机车黏着利用率的重要措施是有效减少轴重转移。在常规的机车设计和校核中,通常使用静力学计算[3-8]和试验测试[9-10]的方法得到轴重转移数值,其中试验测试方法的成本较高。轴重转移的静力学计算是根据机车的结构参数,运用MATLAB等数学软件联立求解方程组得到轴重转移数值,计算工作较为复杂[11-12]。静力学计算往往建立在以下假设前提下:①机车处于静止状态,在垂直静载作用下,各轴的轴重相等;②忽略了二系悬挂纵向刚度对牵引力传递的作用;③仅考虑一系和二系悬挂装置的弹性,认为其他部件如车体和构架等是不变形的刚体;④参考系是二维平面,认为内外轮的荷重相等,忽略轮轨动作用力引起内外轮荷重不等的因素;⑤忽略机车加速度对轴重转移的影响[13-14]。事实上,这些假设与实际情况是有差异的,计算模型没有真实反映出机车的实际受力状态,使计算精度受到了影响。利用SIMPACK软件建立空间耦合的机车动力学模型,既可以研究机车的动力学性能,也可以研究机车在各种工况的轴重转移现象,使计算更加方便、准确,为33 t大轴重机车结构参数的设计提供参考[14]。

1 重载机车转向架介绍及动力学模型的建立

1.1重载机车转向架介绍

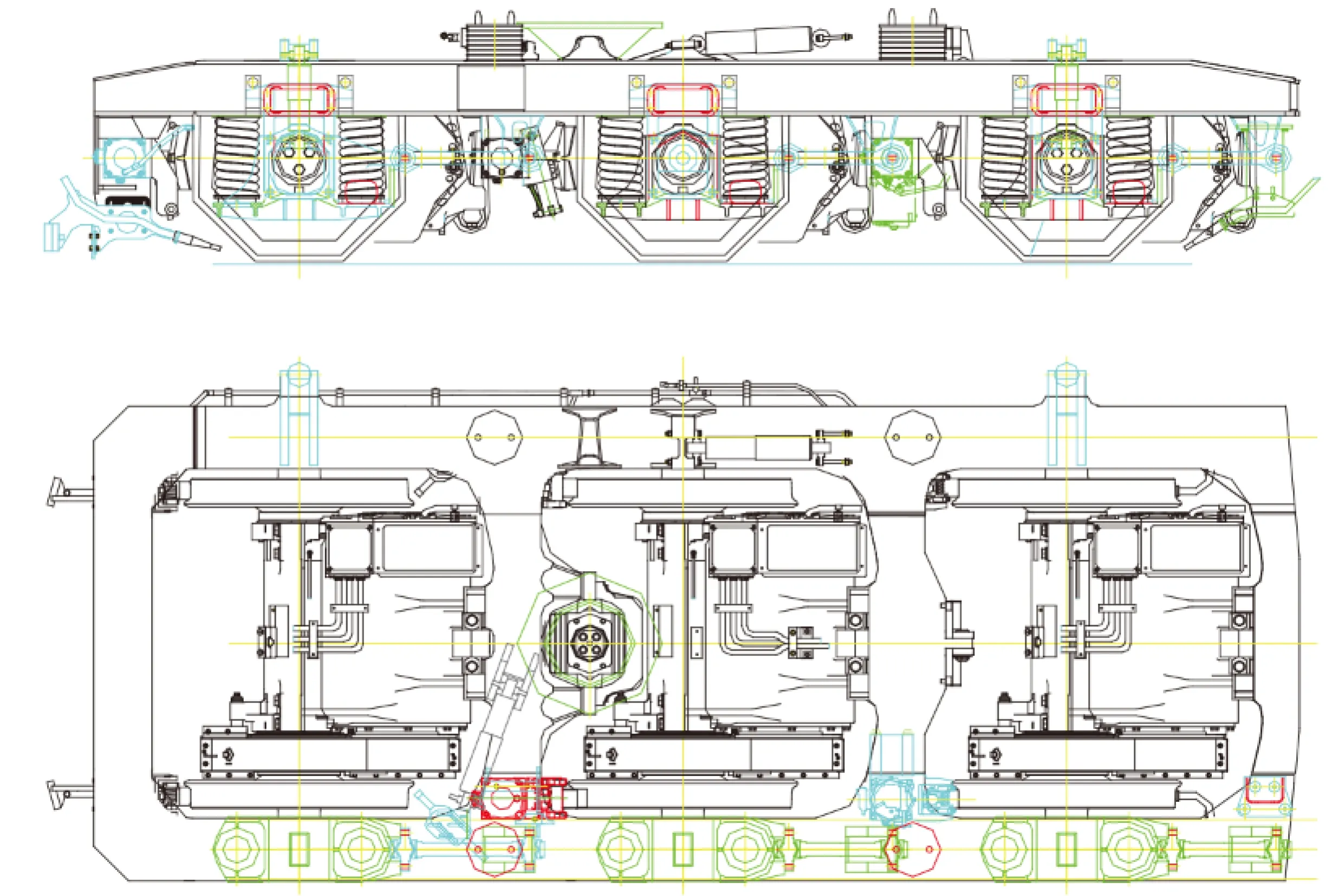

以某33 t轴重机车转向架为研究对象,其结构如图1所示。

图1 33 t轴重机车转向架基本结构布置图

33 t大轴重机车总重198 t,采用2C0轴式,每个转向架具有3根独立驱动的车轴,并采用目字形焊接式构架。一系悬挂采用钢圆弹簧加端轴垂向减振器方式,轴箱定位采用单拉杆式定位装置。车体与转向架之间采用中心销牵引方式传递纵向力。二系悬挂系统采用橡胶堆支承的结构方式,每个转向架包括4个橡胶堆,分别于构架横梁对称布置。同时每个转向架还设置有1个横向减振器和2个抗蛇行减振器,制动方式采用踏面制动。车轮采用JM3型磨耗踏面,钢轨采用75 kg/m钢轨,轮轨总间隙15.8 mm,轮缘厚度34 mm,轮缘高度28 mm,qR值10.27 mm,轨底坡1:40。

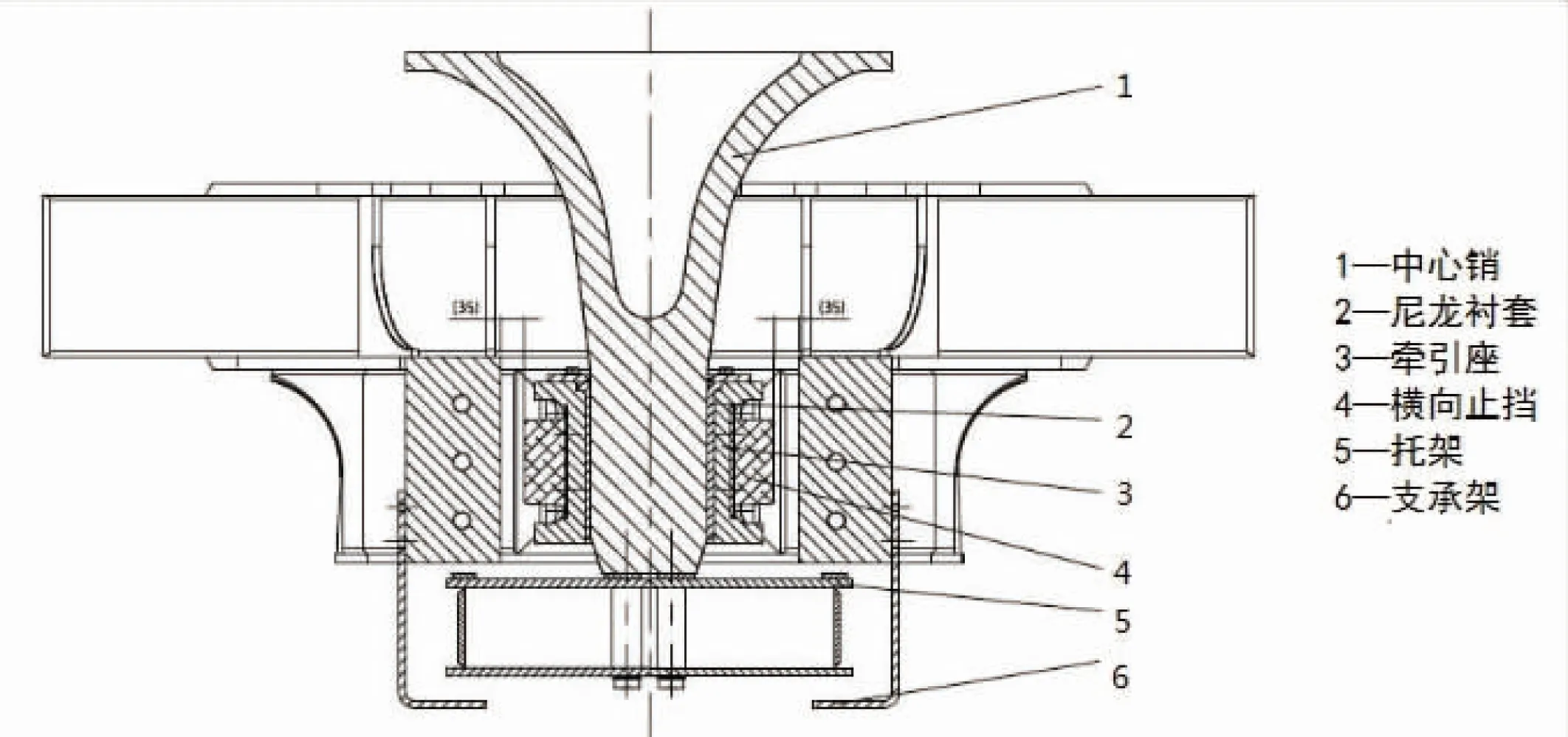

机车的牵引装置对其黏着利用率有着至关重要的影响,该型机车的牵引方式采用浮动中心销牵引,牵引装置如图2所示,主要由中心销、牵引座、牵引箱盖、牵引缓冲垫、尼龙衬套和横向止挡等部件组成,在保证机车纵向力传递的同时,还允许车体相对转向架有适当的横移和转动。本文研究的牵引点高度均针对浮动中心销牵引装置而言。

1-中心销; 2-尼龙衬套; 3-牵引座;4-横向止挡; 5-托架;6-支撑架。

图2机车牵引装置示意图

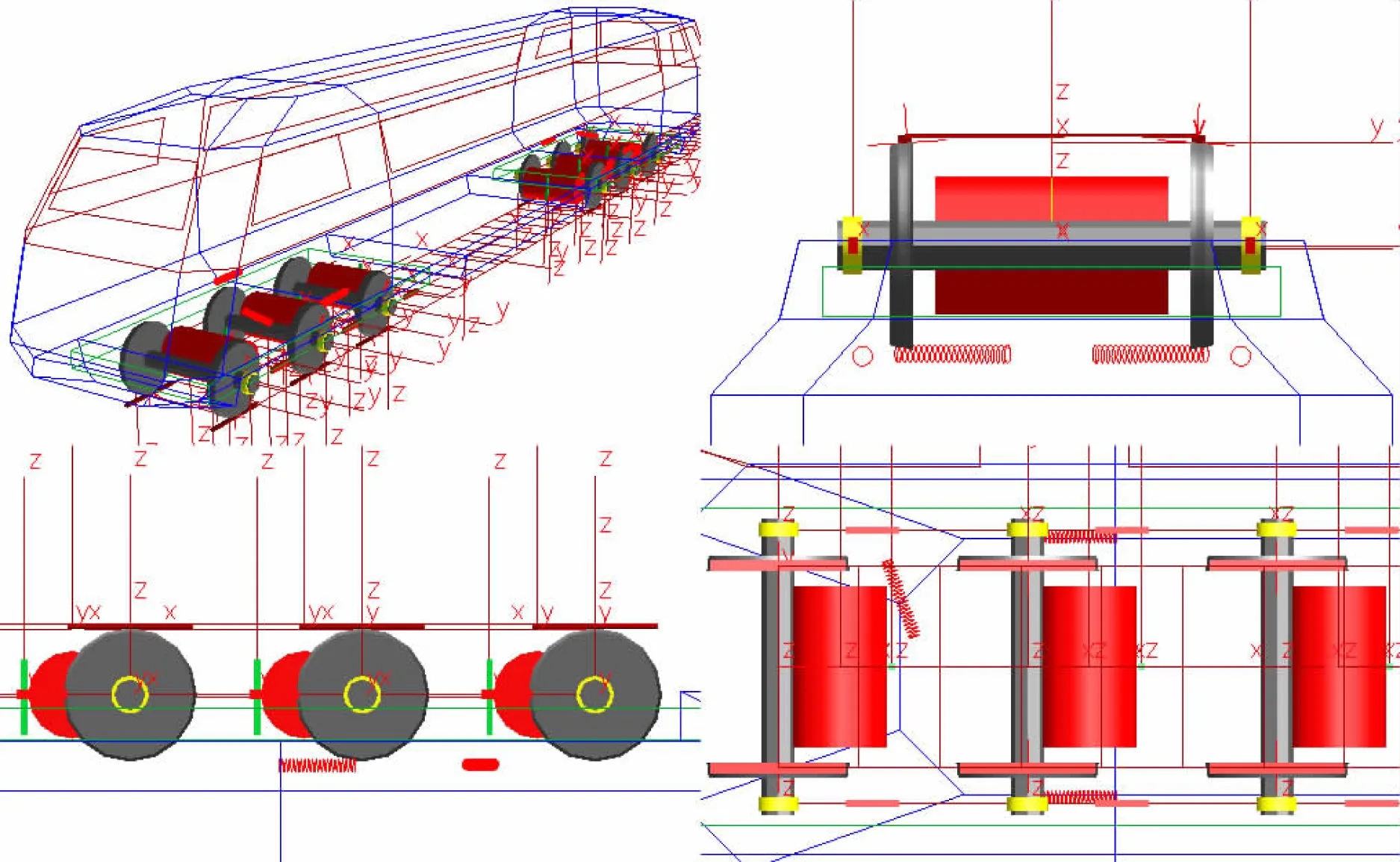

1.2重载机车动力学模型

根据大轴重机车的实际结构和悬挂参数,利用SIMPACK动力学仿真软件对33 t大轴重机车进行了多体动力学建模。该模型主要由以下刚体组成:1个车体、2个转向架、6个轮对、6个电机、6个电机吊杆,共包含60个自由度。为了确保仿真的准确性,对于机车中的弹簧、减振器等部件均按实际结构参数进行建模,并对模型中存在的非线性环节进行了充分的考虑,如轮轨接触的非线性几何关系、减振器的非线性特性等。机车多体动力学模型如图3所示,主要悬挂参数如表1所示。

图3 机车多体动力学模型

名称参数名称参数一系纵向刚度/每轴箱34.29MN/m一系横向止挡刚度/每轴箱7MN/m一系横向刚度/每轴箱0.69MN/m二系横向止挡弹性间隙10.0mm一系垂向刚度/每轴箱1.3MN/m一系垂向阻尼70kN·s/m二系水平刚度/每个0.4MN/m二系横向阻尼180kN·s/m二系垂向刚度/每个26.1MN/m电机悬挂垂向刚度/每杆4MN/m

2 轴重转移理论分析

根据机车的结构特点建立如图4所示的物理模型,借助该模型对机车的受力情况进行理论分析。图中,P1

图4 机车轴重转移的物理模型

~P6分别为第1轴至第6轴每轴轴箱弹簧增载;G1~G4分别为转向架二系悬挂的增载;α1、α2和α分别为前、后构架及车体的倾角;l为机车轴距;L为机车定距;t为二系橡胶堆距转向架中心的距离;h为牵引点高度;H为车钩高度;F为每轴的牵引力;Q为构架对牵引电机的支反力,Q=F·D/2S,D为轮径,S为电机悬挂处距车轴中心的距离;M为电机支反力所带来的力矩,M=Q·S。

根据机车悬挂系统变形时的几何关系可以得出以下方程:

一系悬挂:

(1)

(2)

(3)

(4)

二系悬挂:

(5)

(6)

(7)

式中Kp为一系每轴垂向悬挂刚度;Kg为二系悬挂左右两橡胶堆的合成垂向刚度。

另外分别对车体、前、后构架为分离体进行受力分析,根据力的平衡关系,可得出以下方程。

车体:

6F(H-h)+G1(L+2t)+G2L+2G3t=0

(8)

(9)

前构架:

(G2-G1)t+3M=0

(10)

G1+G2+P1+P2+P3+3Q=0

(11)

后构架:

(12)

G3+G4+P4+P5+P6-3Q=0

(13)

通过以上13个方程,利用数学软件可解出P1,P2,P3,P4,P5,P6,G1,G2,G3,G4,α1,α2和α共计13个未知量,从而进一步求解机车的黏着力量利用率。

3 重载机车轴重转移的动力学仿真

通过动力学仿真的方法分析浮动中心销的牵引点高度、悬挂参数和二系橡胶堆布置方式对机车黏着利用率的影响,计算工况机车启动牵引力780 kN,线路为直线,无轨道不平顺。

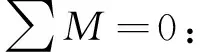

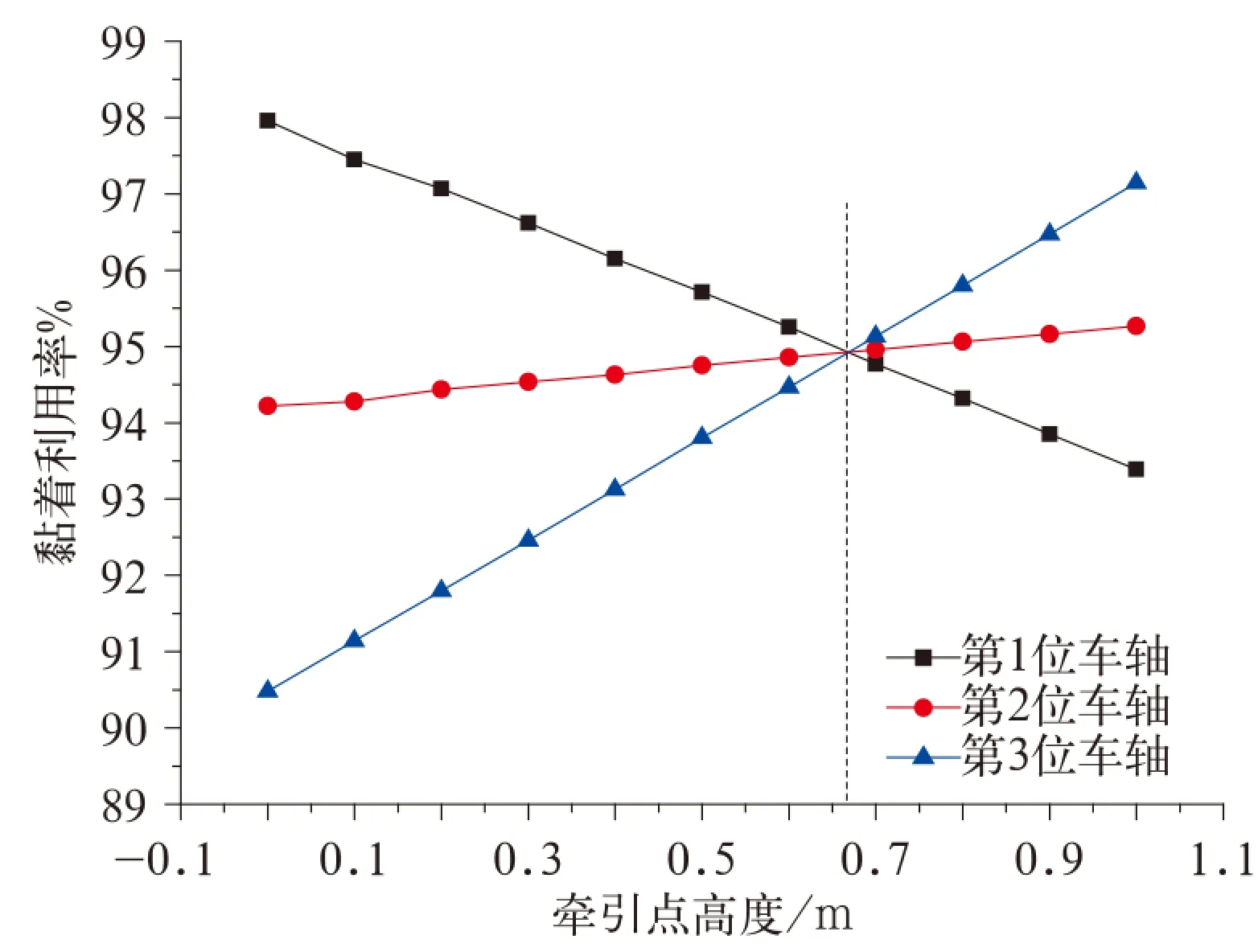

3.1牵引点高度对机车的黏着利用率影响

根据上面的理论分析,牵引点高度对机车的黏着利用率有较大的影响。设牵引点高度的变化范围为0~1 m,每隔0.1 m计算一次,牵引点高度对机车黏着利用率的影响如图5所示。

图5 牵引点高度对机车黏着利用率的影响

牵引工况、车钩力和轮周牵引力不在同一高度,后部列车作用于车钩的拉力与轮轴牵引力形成力偶,导致前转向架减载,后转向架增载,所以机车的黏着利用率由第1位、第2位和第3位车轴黏着利用率的最小值决定。由图5可知,机车第1位车轴的黏着利用率随牵引点高度的增大而减小,第2位和第3位车轴的黏着利用率则随牵引点高度的增大而增大,且牵引点高度对第3位车轴黏着利用率的影响要大于第2位车轴。若机车的牵引点高度低于最佳牵引高度,机车的黏着利用率取决于第3位车轴的减载量;若机车的牵引点高度高于最佳牵引高度,那么机车的黏着利用率取决于第1位车轴的减载量。因此,机车的黏着利用率随牵引点高度的增大先增大后减小,机车牵引点的最佳高度为0.62 m,可以保证机车在780 kN起动牵引力的作用下达到94.6%的黏着利用率。理论上,当机车实施牵引作用时,由车钩力产生的外力矩6·F·H所引起的垂向力能在每一转向架内得到均匀分配时,机车的轴重转移达到最小值,对于此33 t大轴重机车而言,其二系悬挂采用4个橡胶堆支承,由于橡胶堆的受力随车体倾斜而不同,所以若在使垂向力在转向架上均匀分配,转向架还应受到一个适当的力矩作用使其保持水平。

3.2悬挂参数对机车的黏着利用率影响

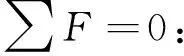

(1)一系悬挂垂向刚度对机车的黏着利用率影响

保证牵引点的高度一定,一系悬挂垂向刚度从0.6 MN/m增加到2.2 MN/m。机车一系悬挂垂向刚度对机车黏着利用率的影响如图6所示。

根据图6前转向架减载,机车第一位车轴的黏着利用率随一系垂向刚度的增大呈线性减小,第2位和第3位车轴的黏着利用率则随一系垂向刚度的增大呈线性增大,且一系垂向刚度对第3位车轴黏着利用率的影响要大于第2位车轴。因此,机车的黏着利用率随一系垂向刚度的增大先增大后减小,当机车的一系垂向刚度为1.1 MN/m时,机车的黏着利用率达到最佳。

图6 一系垂向刚度对机车黏着利用率的影响

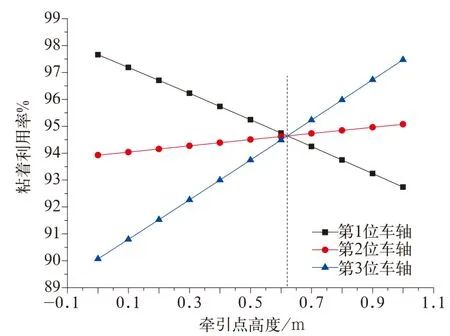

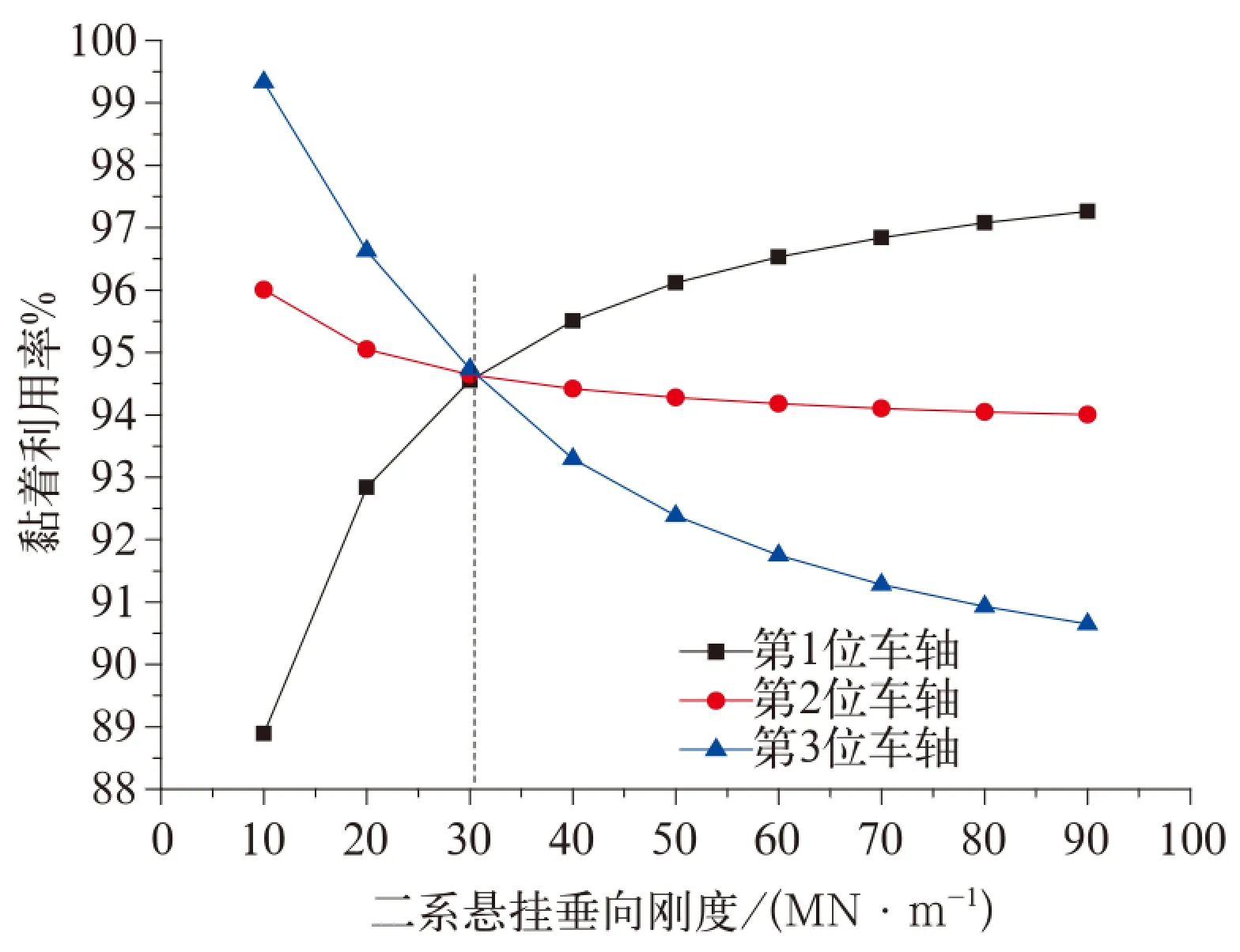

(2)二系悬挂垂向刚度对机车的黏着利用率影响

保证牵引点的高度一定,二系悬挂垂向刚度从10 MN/m增加90 MN/m。机车二系悬挂垂向刚度对机车黏着利用率的影响如图7所示。

图7 二系垂向刚度对机车黏着利用率的影响

根据图7机车第1位车轴的黏着利用率随二系垂向刚度的增大呈非线性增大,且增大幅度随二系垂向刚度的增大在减小,第2位和第3位车轴的黏着利用率则随二系垂向刚度的增大呈非线性减小,且二系垂向刚度对第3位车轴黏着利用率的影响要大于第2位车轴。同样,机车的黏着利用率随二系垂向刚度的增大先增大后减小,当机车二系垂向刚度为31.5 MN/m时,机车的黏着利用率达到最佳,当二系垂向刚度大于80 MN/m时,机车的黏着利用率的变化很小。

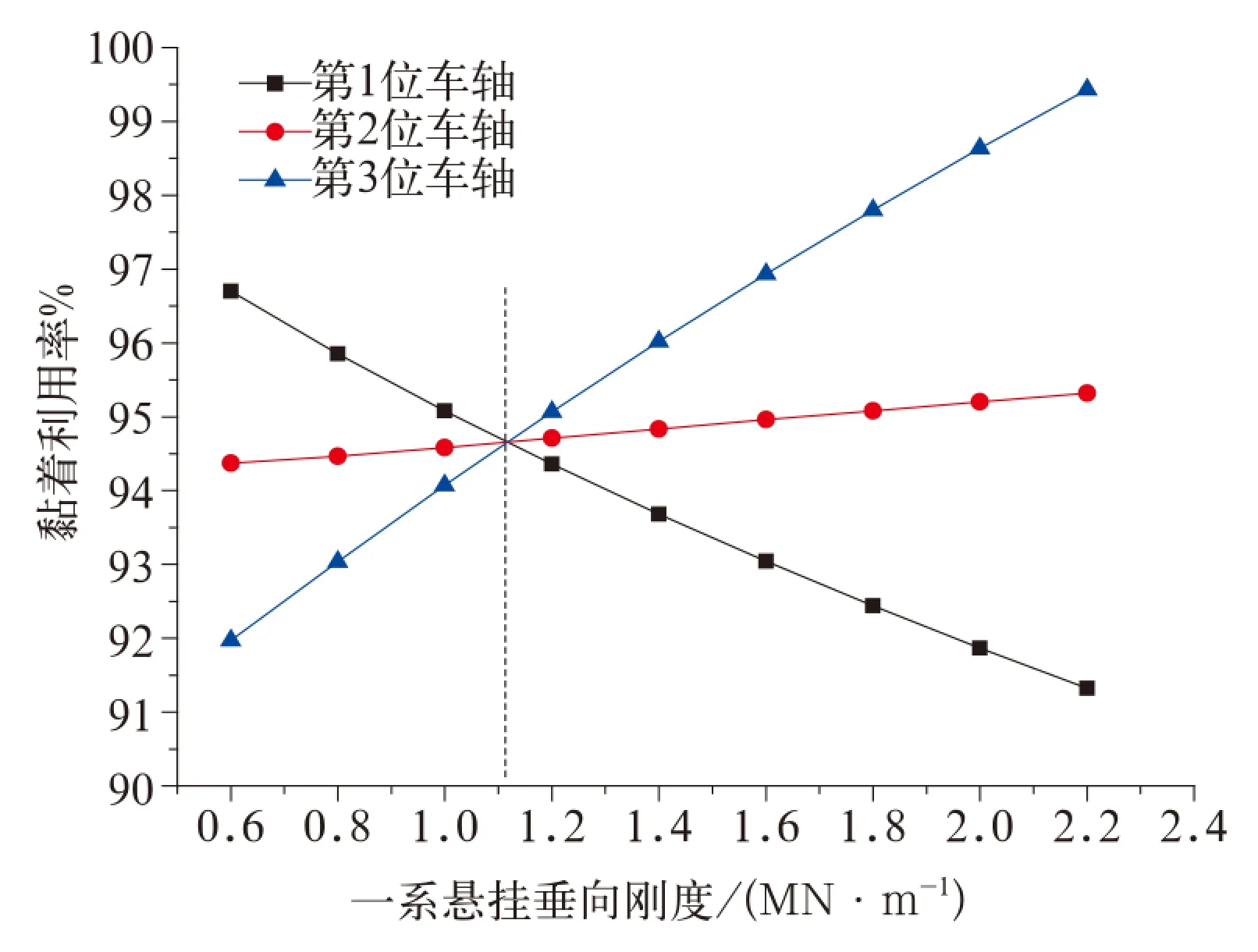

3.3二系橡胶堆布置方式对机车黏着利用率影响

参考HXN5内燃机车转向架,将二系悬挂系统的橡胶堆布置方式由4个橡胶堆对称布置改为3个橡胶堆非对称布置的的结构形式,如图8所示。

图8 非对称布置橡胶堆的转向架

保证非对称布置橡胶堆的机车转向架的二系悬挂纵向刚度总和与对称布置橡胶堆的机车转向架的二系悬挂纵向刚度总和相等。牵引点高度的变化范围为0~1 m,计算牵引点高度对非对称布置橡胶堆的机车黏着利用率的影响。计算结果如图9所示。对比图5发现二系悬挂橡胶堆的布置方式对机车黏着利用率有较大的影响。对称布置4橡胶堆方案的最佳牵引点高度为0.62 m,最佳黏着利用率为94.6%,而非对称布置3橡胶堆方案的最佳牵引点高度升高到0.67 m,最佳黏着利用率达到94.9%。

图9 牵引点高度对非对称布置橡胶堆的机车黏着利用率的影响

4 结 论

(1)牵引点高度对采用浮动中心销牵引装置的33 t轴重机车的黏着利用率有重要影响,机车第一位车轴的黏着利用率随牵引点高度的增大而减小,第2位、第3位车轴的黏着利用率随牵引点高度的增大而增大,牵引点的最佳高度为0.62 m,此时机车黏着利用率达到94.6%;

(2)保证牵引点高度一定,随一、二系垂向刚度的增大,机车的黏着利用率先增大后减小,当一系垂向刚度和二系垂向刚度分别为1.1 MN/m和31.5 MN/m时,机车的黏着利用率达到最佳;

(3)二系悬挂橡胶堆的布置方式对机车黏着利用率有较大影响。相比对称布置4橡胶堆方案,非对称布置3橡胶堆方案的最佳牵引高提高到0.67 m,最佳黏着利用率达到94.9%。

[1]陈康,罗贇. 2C0抱轴式机车的轴重转移分析[J]. 机车电传动,2004,(02):18-22.

[2]Naoki TANABE,Yukihiko HIROTA,Tamaki OMICHI,et al. Study on the Factors which cause the wheel skidding of JR Ltd. Express EMUs [J]. JSME International Journal,2004,47(2):488-495.

[3]孙翔. 内燃机车轴重转移分析计算[J]. 内燃机车,1977,(02):3-17.

[4]孙翔. 轴重转移的一种新的近似算法[J]. 内燃机车,1982,(03):24-30.

[5]杨勇军. 坡道对机车轴重转移的影响分析[J]. 铁道机车车辆,2007,27(02):7-11.

[6]罗洪文,罗赟,钟文生. 8轴机车轴重转移计算分析[J]. 铁道机车车辆,2007,27(06):9-11,22.

[7]陆冠东. 机车轴重转移和理想牵引高度的计算与分析[J]. 内燃机车,1986,(11):20-25,48.

[8]魏家麒,张开林,姚远. 单轴牵引力变化时的机车轴重转移分析[J]. 机车电传动,2014,(03):40-43.

[9]Yamashita,Michihiro, Development of re-adhesion control method considering axle-weight transfer of electric locomotive [J]. Quarterly Report of RTRI,2011,52(1):7-12.

[10]龚积球,陈惠良,张肃,等. SS3B型电力机车轴重转移的试验研究[J]. 铁道学报,1995,17(03):34-39.

[11]钟源,陈清明. 基于VC++和Matlab的C0-C0轴悬式机车轴重转移编程计算[J]. 电力机车与城轨车辆,2007,30(02):20-22.

[12]王艳,陈康,刘伟. C0-C0轴悬式机车电机布置方式对轴重转移的影响[J]. 电力机车与城轨车辆,2014,37(06):10-13.

[13]吴昌华,郭吉坦. 机车轴重转移的有限元法研究[J]. 大连铁道学院学报,1991,12(04):19-23.

[14]王珏,李治. 机车轴重转移的动力学仿真[J]. 电力机车与城轨车辆,2004,27(02):8-10.

Research on Axle Load Transfer on 33 t Axle Load Heavy Haul Locomotive

WU Honghua, ZOU Ruiming, MA Weihua

(State Key Laboratory of Traction Power, Southwest Jiao Tong University, Chengdu 610031 Sichuan, China)

A significant method to improve the adhesion availability of heavy haul locomotive is effectively reducing axle load transfer. This paper summarizes the research methods of axle load transfer, and analyzes the principle about axle load transfer on 33t axle load heavy locomotive from the viewpoint of statics. Multi-body dynamics model of heavy haul locomotive is established by SIMPACK. The impact of traction height of floating center pin and suspension parameters and arrangement of rubber compounds of secondary suspension on the adhesion availability of locomotive is analyzed through dynamics simulation. The results showe that: the best traction height is 0.62m. Keeping traction height constant and with the increasing of primary and secondary suspension vertical rigidity, adhesion availability increases firstly and then decreases. There is difference on adhesion availability of locomotive between symmetrical arrangement and asymmetric arrangement of rubber compounds of secondary suspension.

heavy haul locomotive; axle load transfer; suspension parameters; best traction height; dynamics simulation

1008-7842 (2016) 01-0001-05

��)男,硕士研究生(

2015-07-27)

U260.+2

Adoi:10.3969/j.issn.1008-7842.2016.01.01

*国家自然科学基金(51005190);四川省科技计划项目(2012GZ0103)