双金属液浇注灰/蠕复合铸铁工艺研究*

2016-10-24张延京李建平李俊英

张延京,杨 忠,李建平,李俊英,杨 通

(西安工业大学 材料与化工学院,西安 710021)

双金属液浇注灰/蠕复合铸铁工艺研究*

张延京,杨忠,李建平,李俊英,杨通

(西安工业大学 材料与化工学院,西安 710021)

为了得到兼顾强韧性和导热性的复合铸铁,设计了四种双金属液-液浇注工艺.浇注双金属液时,统一采用底注式浇注系统浇注下层金属液,改变浇注上层金属液的浇注系统,上层金属液浇注速度选择为5 cm·s-1,两种金属液浇注间隔时间选择为20 s,下层金属液浇注高度超过理论结合面15 mm.利用计算机数值模拟方法研究了金属液充型过程,并与实际浇注结果进行了对比验证.研究结果表明:采用缝隙扇形式浇注系统,制备出的灰/蠕复合铸铁的抗拉强度达到205 MPa,高于HT200灰铸铁,其500 ℃时导热系数为36 W·(m·k)-1,高于RuT300蠕墨铸铁.

计算机数值模拟;双金属浇注;灰/蠕复合铸铁;导热系数

gray/co MPacted graphite composite cast iron;thermal conductivity

传统均质铸铁材料制造的柴油机缸盖由于无法同时兼顾导热性和强韧性能,致使国内外高功率柴油机气缸盖服役时常发生热应力开裂问题[1-4].由于灰铸铁基体中的石墨呈细长片状分布,石墨的连通程度较高,所以灰铸铁具有良好的导热性[5-6],但石墨尖端处会对基体产生割裂作用,所以导致灰铸铁的强韧性较差.而蠕墨铸铁由于石墨形态呈蠕虫状,石墨尾部比较圆钝,对基体的割裂程度较弱,所以其具有较高的强韧性,抗疲劳性能较好[7-8],但由于石墨之间相互连通性较差,其导热性能不如灰铸铁[9].为综合利用灰铸铁和蠕墨铸铁各自的优异性能,将两种材料复合应用于高功率柴油发动机缸体缸盖上,是解决高功率柴油机长时间工作时由于导热性能差以及强度不足造成应力开裂的有效途径.

复合铸铁材料是指由两种或两种以上的铸铁材料通过一定的工艺复合而成的界面结合良好的铸铁材料,其力学性能和热物理性能可以根据铸件的服役要求设计.文献[10]采用高铬铸铁-钢双液水平浇注双工艺实现了挖掘机斗齿齿根与齿尖部位的双金属复合,明显提升了斗齿根部的强度和齿尖的耐磨性.文献[11]通过复合铸造将合金白口铸铁浇注在钢轴芯上,借助冶金复合工艺将两种金属熔合在一起制成复合榨轴,测得顶面硬度HRC49.8-52.1,根部硬度HRC48.6-50.3.熔合部位约40%~70%,生产成本下降50%,使用寿命约提高1倍.文献[12]采用镶铸式复合铸造以及固-液式复合铸造出内部为普通钢,外层为贝氏体耐磨钢的破碎机碎齿,其抗拉强度为310~370 MPa,硬度为HRC50-60,冲击韧性为20~55 J·cm-2.以上几种双金属液复合制备工艺,没有充分考虑到两种金属液在浇注过程中产生的液体搅动影响,也没有对铸件的结合部位微观组织进行研究.本文结合柴油机缸盖的实际生产,采用双金属液-液浇注工艺浇注下层为灰铸铁,上层为蠕墨铸铁的灰/蠕复合铸铁,研究了浇注工艺对双金属结合部位微观组织结构及宏观力学性能的影响,制备出兼顾强韧性和导热性的复合铸铁,克服了传统均质柴油机气缸盖不能同时兼顾导热性和强韧性的问题,为后续将灰/蠕铁双金属液浇注工艺应用到缸盖实体铸造中提供了可行的参数.

1 试验方案

1.1双金属浇注系统的设计及工艺参数优化

为了研究不同浇注系统对双金属液浇注过程中上下层金属液搅动情况,本实验利用Anycasting软件模拟了双金属液-液浇注工艺中金属液在铸型中的流动场,浇注下层金属液的浇道均设为底注式浇道,通过改变浇注上层金属液的浇道设计了四种浇注系统,如图1所示.

图1中,四者浇注下层金属液的浇道均采用底注式浇注系统,浇注上层金属液的浇道设计的浇注系统各不相同.图1(a)采用中注式浇注系统浇注上层金属液;图1(b)浇注系统将浇注系统的内浇道与铸型型壁相切;图1(c)将上层中注式浇道与铸件连接处的横浇道设置为向上45°;图1(d)中,浇注上层金属液的浇注系统设计成扇形缝隙式浇注系统,将直浇道与铸件之间从下向上直接开一个扇形的连通区域,使铁液浇注进直浇道后的液面在铸型中逐层上升.

1.2双金属液-液实际浇注验证

根据金属液在四种浇注系统中的充型模拟结果,选择最优的浇注系统进行灰铸铁/蠕墨铸铁双金属液-液实际浇注工艺验证.采用两台GGW-001型中频感应熔炼炉熔炼铁液,两种铸铁同时熔炼,铁液化学成分(w/%)见表1,其中灰铸铁中75硅铁孕育剂加入量为0.4%,蠕墨铸铁中孕育剂加入量为0.8%,稀土镁蠕化剂加入量为0.4%.在浇注的铸件结合部位截取金相试样、导热试样和拉伸试样.

采用NIKON EPIPHOT300型金相显微镜进行金相组织观察;利用FLASHLINETM 5000激光脉冲导热仪测量试样的导热系数,导热试样取样部位在铸件灰/蠕理论分界面附近自下向上以10 mm等间隔,依次在灰铸铁区域、灰/蠕结合区域以及蠕铁区域取5组试样,并分别标记为1~5号.按照GB/T 228-2002加工成 ∅10 mm的拉伸试样,采用CMT5105A型电子万能材料试验机进行试样的抗拉强度测试.

图1 四种浇注系统设计

铸铁类别CECSiMnPS灰铸铁4.53.82.10.2≤0.008蠕墨铸铁4.53.82.10.2

2 结果及分析

2.1不同浇注系统中双金属液的流动场模拟结果

通过对金属液充型过程模拟,可以看出金属液粒子的运动轨迹.进而获悉金属液在铸型中的流动状态及大致运动方向,从而判断上层金属液通过不同浇注系统浇注进铸型中对下层金属液产生的影响,如图2所示.

图2 四种浇注系统中流体流动轨迹

从图2(a)~2(c)可以看出,浇注上层金属液的浇注系统均为封闭中注式浇注系统,两种金属液发生严重掺混现象,主要是因为设计的浇注上层金属液的浇道不利于金属液的逐层上升,当上层金属液没过前三种浇注系统时,此时若继续浇注金属液,则浇道位于金属液下部,浇注系统变成了底注式浇注,而底注式浇注系统容易带起下部的金属液,使金属液在浇注过程中不能平稳上升,导致上下层金属液掺混严重.而图2(d)采用了缝隙扇形式浇注系统,有利于金属液充型时液面的平稳上升,所以上层金属液在填充过程中向下发生掺混的现象不如图2(a)~2(c)严重.

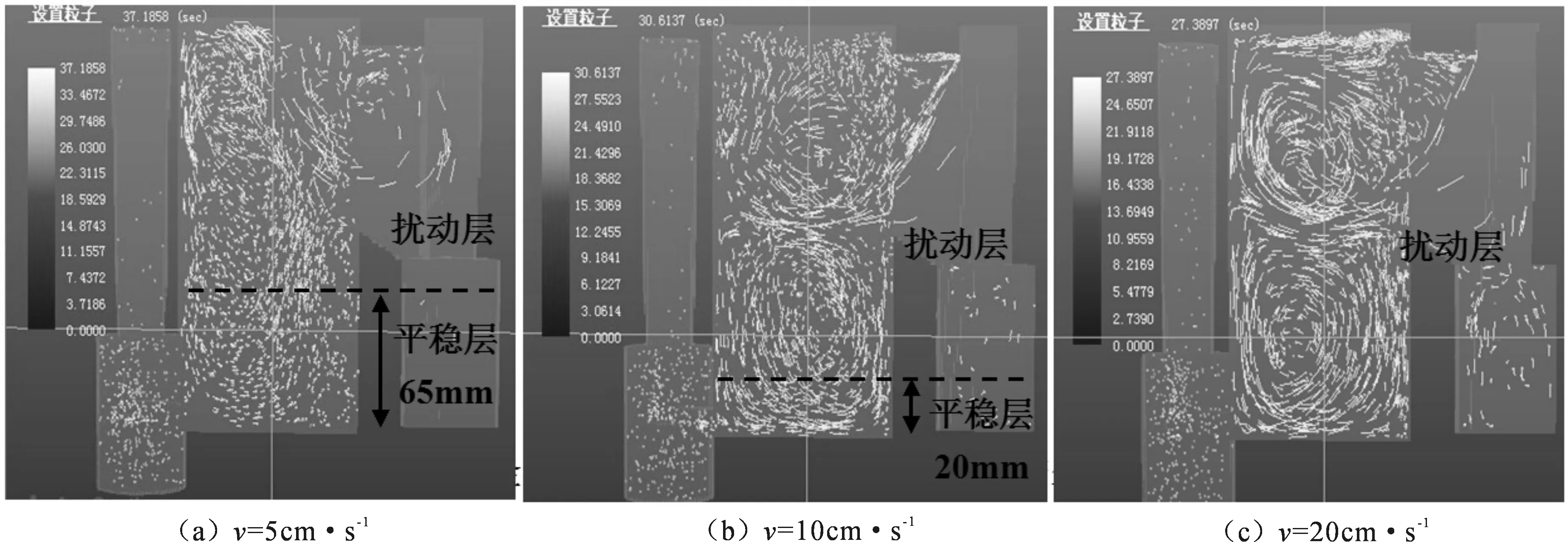

2.2上层金属液不同浇注速度模拟结果

从浇注系统的模拟结果发现,采用缝隙扇形式浇注系统对双金属液浇注时,对下层金属液产生的搅动影响较弱,所以确定浇注下层金属液的浇道采用底注式浇道,上层金属液浇道采用扇形缝隙式浇道较为合理.浇注过程中浇注系统影响两种金属液的流动状态,上层金属液的浇注速度,两种金属液浇注间隔时间以及液面上升高度等工艺参数也会对界面结合部位产生影响.本文在选定浇注系统的前提下,重点研究上层金属液浇注速度的改变对浇注过程产生的影响.

浇注过程工艺参数设定为:型砂与铸件换热系数h为500 W·(m2·K)-1[13],采用SOLA-VOF差分法[14]进行充型过程压力场和速度场的迭代求解,采用标准k-ε双方程模型模拟金属液充型过程中的紊流状态[15].浇注过程中下层金属液的浇注速度保持不变,下层金属液充型高度超过图1(a)中灰/蠕理论分界面15 mm,目的在于使上层金属液受到下部金属液的浮力作用,减少对下层金属液的冲击.上层金属液浇注速度v分别选取5 cm·s-1、10 cm·s-1和20 cm·s-1,两种金属液浇注间隔时间设定为20 s.模拟结果如图3所示.

图3 上层金属液不同浇注速度的模拟结果

从图3可以看出,上层金属液粒子从缝隙扇形式浇道进入铸型后,粒子沿浇道底部的斜坡向上运动,由于下层金属液浮力的作用,上层金属粒子在铸型中的运功轨迹呈上抛运动,最终流向铸型另一侧并碰撞型壁,之后一部分上层金属液粒子沿原方向被弹回,一部分上层金属液粒子会向下运动,与下层金属液发生一定的扰动掺混现象,使下层平稳层的金属液粒子发生运动.当上层金属液浇注速度为5 cm·s-1时,上层金属液对下层金属液扰动较弱,下层平稳层的高度约为65 mm.而随着上层金属液的浇注速度增大,扰动层逐渐增大,当浇注速度为20 cm·s-1时,平稳层完全消失.

2.3实际铸件浇注结果

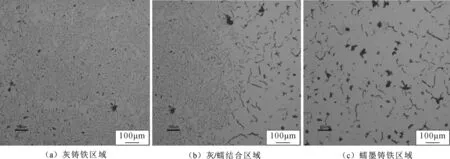

图4(a)~4(c)为在光学显微镜下拍摄到的从灰铸铁向蠕墨铸铁过渡的灰/蠕复合铸铁结合层区域.图4(a)中石墨呈细小片状分布,为灰铸铁区域;图4(b)中石墨形态从左到右依次由片状石墨向蠕虫状石墨过渡,石墨形态及尺寸分布较均匀;图4(c)中石墨为蠕虫状分布,为蠕墨铸铁区域.在浇注蠕铁过程中,上层蠕铁铁液会对下层灰铁铁液产生一定的扰动,导致灰/蠕分界面下移.因此,从金相试样可以看出,灰/蠕分界层高度略低于灰/蠕理论分界面10 mm,即下部灰铁高度约为55~65 mm,与之前模拟结果吻合.

通过室温拉伸测试,试样的抗拉强度达到205 MPa,将试样的断裂部位进行抛光观察金相组织,发现断口处为灰铸铁组织,说明试样断裂部位为灰铸铁区域.而测得相同成分的灰铸铁的抗拉强度约为200 MPa,蠕墨铸铁为320 MPa,说明制备的灰/蠕复合铸铁的抗拉强度略高于灰铸铁的强度,但不及蠕墨铸铁.在铸件不同部位测得不同温度时的导热系数,如图5所示.

图4 复合铸铁结合部位石墨形态

由图5可以看出,铸件不同部位的导热系数随着温度的升高均降低,从灰铸铁区域向蠕墨铸铁区域过渡时导热系数逐渐降低,且在500 ℃时,测得灰/蠕结合部位导热系数为36 W·(m·k)-1,高于RuT300蠕墨铸铁的导热系数(30~31 W·(m·k)-1).说明制备的灰/蠕复合铸铁的导热性能优于蠕墨铸铁.

图5 复合铸铁不同区域导热系数测试结果

3 结 论

1) 采用底注式浇注系统浇注下层金属液,采用缝隙扇形式浇注系统浇注上层金属液,上层金属液浇注速度为5 cm·s-1,两种金属液浇注间隔时间设定为20 s时,上层金属液浇注进铸型时对下层金属液的扰动程度较小.可以制备出结合层较平稳,石墨形态渐变的灰/蠕复合铸铁组织.

2) 制备出的灰/蠕复合铸铁的抗拉强度达到205 MPa,略高于普通灰铸铁,灰/蠕复合铸铁灰铁的导热性能高于普通蠕墨铸铁.

3) 本试验只进行了两种流动性相近的灰/蠕复合铸铁的浇注,没有系统研究对于两种流动性差别较大的金属液复合浇注试验,后续可进行不同流动性金属液的复合浇注研究,以得到组织和性能不同的复合结构材料.

[1]王晨.柴油机汽缸盖热-机械强度有限元分析[D].哈尔滨:哈尔滨工程大学,2010.

WANG Chen.The Finite Element Analysis of Thermal Intensity and Mechanical Strength for Cylinder Head of a Diesel Engine[D].Harbin:Harbin Engineering University,2010.(in Chinese)

[2]孙文广.船用柴油机主要零部件故障原因及案例分析[D].大连:大连海事大学,2011.

SUN Wenguang.Failure Causes and the Cases Analysis for the Main Parts of the Marine Diesel Engine[D].Dalian:Dalian Maritime University,2011.

(in Chinese)

[3]XU X L,YU Z W.Failure Analysis of a Diesel Engine Cylinder Head[J].Engineering Failure Analysis,2006,13(7):1101.

[4]ZHANG Q,ZUO Z X,LIU J X.Failure Analysis of a Diesel Engine Cylinder Head Based on Finite Element Method[J].Engineering Failure Analysis,2013,34(8):51.

[5]范洪远,唐正华,李伟.碳对铸铁导热性的影响规律[J].机械工程材料,1996,20(2):44.

FAN Hongyuan,TANG Zhenghua,LI Wei.The Influence of Carbon on the Thermal Conductivity of Cast Iron[J].Materials for Mechanical Engineering,1996,20(2):44.(in Chinese)

[7]杨通,李利君,李燕.Al-Si-Cr-Mo合金蠕铁热物性的研究[J].西安工业学院学报,1994,14(1):14.

YANG Tong,LI Lijun,LI Yan.Investigation on the Thermophysical Properties of Al-Si-Cr-Mo Alloyed Co MPacted Graphite Cast Iron[J].Journal of Xi’an Institute of Technology,1994,14(1):14.(in Chinese)

[8]杨通,郭永春,李建平,等.薄壁蠕墨铸铁的组织与性能研究[J].铸造,2008,57(3):270.

YANG Tong,GUO Yongchun,LI Jianping,et al.Microstructure and Mechanical Properties of Thin-section Compacted Graphite Cast Iron[J].Foundry,2008,57(3):270.(in Chinese)

[9]陶栋.高性能蠕墨铸铁强韧性与导热性研究[D].西安:西安工业大学,2014.

TAO Dong.Strength-Toughness Properties and Thermal Conductivity Research of High Performance Co MPacted Graphite Iron[D].Xi’an:Xi’an Technological University,2014.(in Chinese)

[10]孙家仲,贾淑芹,李荣凡,等.双金属液复合铸造斗齿的过渡区水力模拟试验[J].沈阳工业大学学报,2001,23(3):189.

SUN Jiazhong,JIA Shuqin,LI Rongfan,et al.Hydraulic Simulated Test of Transitional Zone of Dipper Teeth for Bimetal Composite Cast[J].Journal of Shenyang University of Techmology,2001,23(3):189.(in Chinese)

[11]姚三久,崔庆喜.复合铸造榨油机榨轴[J].热加工工艺,1997(4):29.

YAO Sanjiu,CUI Qingxi.Composite Casting Squeezing Axle of Squeezing Machine[J].Hot Working Technology,1997(4):29.(in Chinese)

[12]亓愈,单佳滨.复合铸造在分级破碎机中的应用[J].煤矿机械,2009,30(12):195.

QI Yu,SHAN Jiabin.Compound Casting Recovers in Sizing Crusher Application[J].Coal Mine Machinery,2009,30(12):195.(in Chinese)

[13]李日,冯传宁.界面换热系数和型砂热物性参数对凝固过程影响程度的比较[J].铸造技术,2015,36(2):389.

LI Ri,FENG Chuanning.Influence of Interface Heat Transfer Coefficient and Thermal Physical Parameters of Mold Sand on Solidification Process[J].Foundry Technology,2015,36(2):389.

(in Chinese)

[14]邱伟,高志强,柳百成.用改进的SOLA-VOF法模拟铸造充型过程[J].清华大学学报(自然科学版),1997,37(11):42.

QIU Wei,GAO Zhiqiang,LIU Baicheng.Numerical Simulation of Mold Filling of Casting with an Improved SOLA-VOF Method[J].Journal of Tsinghua University (Science and Technology),1997,37(11):42.(in Chinese)

[15]陈勇.基于CAE技术的铸件的浇注系统设计及工艺优化[D].南昌:南昌大学,2009.

CHEN Yong.The Design of Casting System Based on the CAE Technology and Optimization of the Cast Porcess[D].Nanchang:Nanchang University,2009.(in Chinese)

(责任编辑、校对潘秋岑)

Research on Double Melt Casting Technology of Gray/Compacted Graphite Composite Cast Iron

ZHANGYanjing,YANGZhong,LIJianping,LIJunying,YANGTong

(School of Materials and Chemical Engineering,Xi’an Technological University,Xi’an 710021,China)

In order to obtain both high toughness and thermal conductivity of composite cast iron,four kinds of double melt casting system were designed.The lower of molten metal was poured using the bottom gating system,changing the gating system of upper molten metal.The casting velocity of upper molten metal was 5 cm·s-1,and the interval of the casting time between the double metal was 20 s.The pouring height of the lower molten metal was higher than theoretical binding boundry by 15 mm.Computer simulation was used for filling process of the cast iron melt,and experiments of casting verified the simulation results.The results show:Using the slit sector system,the tensile strength of gray/co MPacted graphite composite cast iron achieved 205 MPa,which was higher than that of HT200 gray cast iron.Its thermal conductivity at 500 ℃ achieved 36 W·(m·k)-1,which was higher than that of the RuT300 co MPacted graphite iron.

computer numerical simulation;double melt casting;

10.16185/j.jxatu.edu.cn.2016.08.013

2015-10-27

国家自然科学基金(51201120);陕西省教育厅产业化资助项目(2012JC13)

张延京(1991-),男,西安工业大学硕士研究生.

李建平(1956-),男,西安工业大学教授,主要研究方向为金属基复合材料.E-mail:jpli0416@yahoo.com.cn.

文献标志码:A

1673-9965(2016)08-0676-06