空分装置纯化系统电加热器的优化控制

2016-10-14赵万伏

赵万伏

(四川空分设备(集团)有限责任公司,四川 简阳 641400)

空分装置纯化系统电加热器的优化控制

赵万伏

(四川空分设备(集团)有限责任公司,四川 简阳641400)

本文针对空分装置中的纯化系统所配置的典型电加热器,结合以往的典型空分装置的运行情况和存在的实际问题,提供了电加热器的接线和控制的优化方案。

空分纯化;电加热器;电气控制系统;优化

近年来,随着空分装置的产量不断增大,其纯化系统所配套的电加热器的容量(功率)需求也越来越大。传统的控制方案也逐渐不能适应大空分装置对电加热器控制的安全要求,暴露出一定的安全隐患,甚至发生了安全事故。而为了应对大空分的要求,电加热器的接线和控制方案也应进行相应的改进和优化。

1 空分装置中的分子筛纯化系统工艺简介

空气纯化系统的基本原理,是利用沸石分子筛的选择吸附特性,吸附空气中水蒸气,二氧化碳,乙炔等有害成分。

分子筛纯化系统有两台内装吸附剂的吸附器。经过预冷的含湿饱和空气首先流经其中一只吸附器,在加压条件下,空气中的水分、二氧化碳、乙炔等被分子筛吸附,一定时间后,分子筛吸附容量将达到饱和,无继续吸附能力。此时,切换阀门使空气进入另一只吸附器继续吸附,而饱和吸附器则在泄压后,引入约 150℃的空气或污氮气对吸附器床层加热。分子筛内的吸附质(水蒸气、二氧化碳、乙炔等)由于温度升高而解吸出来,并在热流气体的推动下被赶出吸附床外。在完成加热后,再对吸附床层进行吹冷,使温度降低到接近吸附时的温度。这一过程称为吸附器的再生。两只吸附器交替轮流吸附和再生,从而实现空气的连续净化。

其中,将再生用的空气或污氮气加热到约 150℃的阶段,需要用到加热器,常用的有蒸汽加热器和电加热器两种。本文介绍的就是对电加热器运行中存在的安全隐患,给出电加热器控制和接线的优化方案。

2 电加热器的传统控制和接线方式存在的安全问题

以往的空分装置中,电加热器常见的接线和控制方案为:采用多根三芯动力小电缆将各个电加热管束直接与调功柜相接,通过调功器调功的方式对电加热器出口的再生气温度进行控制。

这种传统的接线和控制方式下,对以往的小空分装置而言,尚能基本满足安全要求,但对于近来的大空分装置,在部分设备运行过程中,却多次发生诸如电加热管烧坏、部分电缆短路熔化、电缆与电加管接头烧毁等事故。其中有个别事故尤其严重,如2010年5月,唐山中邦气体22000空分装置的1450kW 电加热器,因其中一组电加热束的一根电缆发生短路,导致配电线路过流,事故蔓延到配电室,将7台低压开关柜、1台调功柜和1台10kV配电变压器全部烧毁,造成全公司停工、停产特大生产安全事故。

经过对事故的现场分析,并结合与其他空分设备公司相关产品的对比发现:①大功率电加热器的接线结构有问题;②电气控制方案不完善,存在安全隐患。为此,需要对电加热器的接线结构和控制方式进行控制和接线方案的优化设计。

3 分子筛电加热器接线结构优化

3.1电加热器传统的接线结构

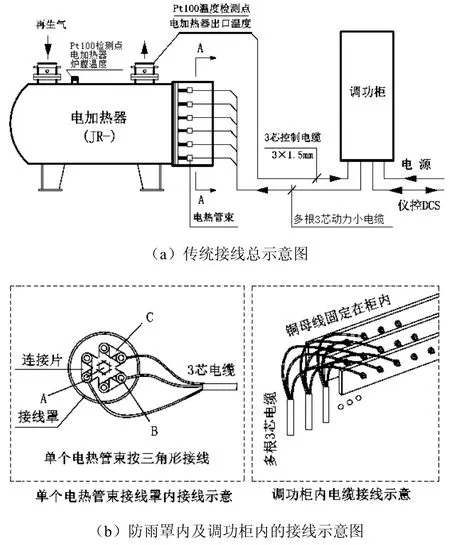

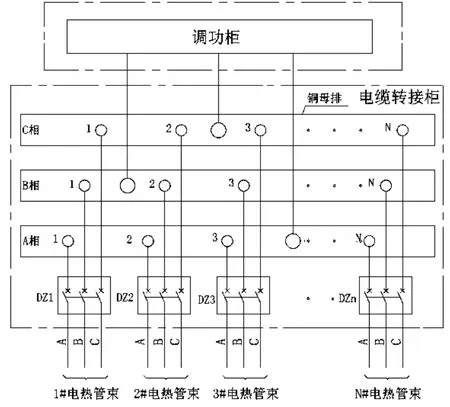

以往的空分装置中,设计的电加热器,不论功率大小,都是由几组至几十组电加热管束组成的,每组加热管束由3根电加热管组成。每组加热管束的电缆接线是直接通过1根3芯电缆与调功柜的汇流排(铜母排)相连接。如图1所示。

图1 传统结构的电缆接线示意图

3.2传统的接线结构存在的问题

原电加热的接线结构,从原理上看似简单,但实际接线施工中,却存在很多弊端。

1)调功柜与电加热器的安装距离问题

因为调功柜内有大功率的发热元件可控硅,调功柜不可能制造成防水、防尘封闭式的控制柜,所以调功柜的防护等级低,一般安装在配电室内。如果配电室距离电加热器很远,每根电力电缆就很长,又由于每组电加热管束的功率不大,单根电缆的截面积一般较小,所以电缆本身的能耗高,电压降较大。这样就可能造成电加热管不能在额定电压下工作,输出功率达不到再生能耗,再生气无法达到分子筛活化的温度。

2)电缆接线和现场布置施工问题

电加热器电缆的接线和现场施工较为复杂。由于每组电加管束需要一根三芯动力电缆,若加热器功率很大,1000kW以上电加热管束可达到80多组。且空分装置中,出于循环再生的互备需要,电加热器一般设置为两台,用一备一。而大空分装置由于再生气量的原因,则可能需要3台电加热器,用二备一。而总共数百根的 3×10mm2的动力电缆,需要相当大的电缆桥架来布置。另外,如此多数量的电缆重叠在一起,在加热器运行时,散热状况也较差。电缆长期发热严重,会大大降低电缆的载流量,缩短电缆的使用寿命。

3)电缆短路的安全性问题

假若在电加热器的数量众多的电缆中,有一根电缆发生相间短路(主要发生在加热管束接线柱处),短路电流转化的热量可以使短路处导线迅速燃烧,破坏其他电缆绝缘表层,造成另外的电缆短路。这样互相影响,恶性循环,往往会造成大面积电缆相间短路。轻者烧毁电缆,重者可将事故引至配电室烧毁调功柜、配电开关柜、甚至供电变压器。

所以,传统的接线结构,任何一根电热管束因故障短路,都有可能影响到整个配电系统。

3.3新型接线结构的优化说明

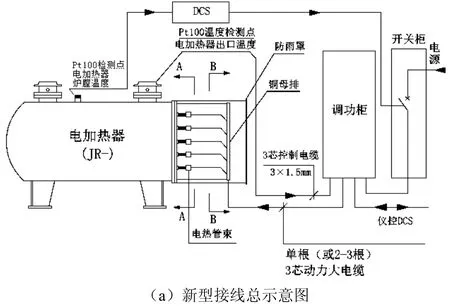

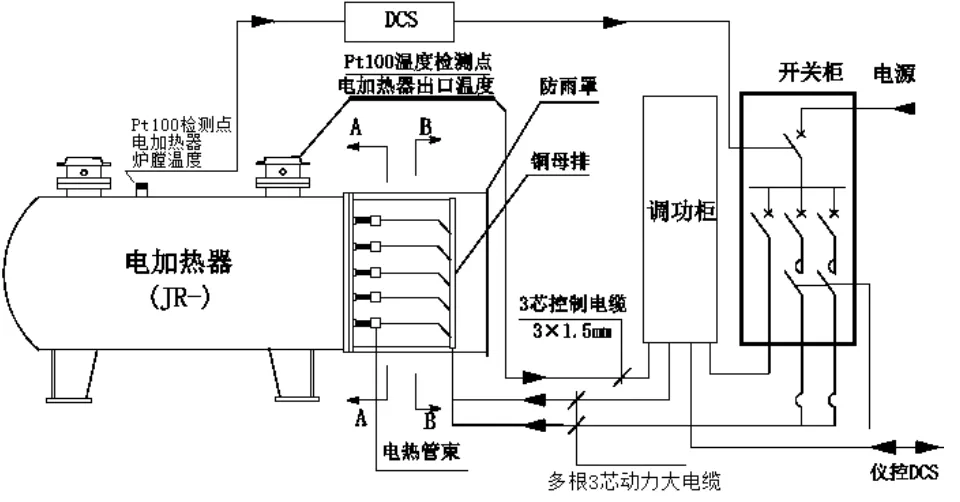

现今,在较大功率的电加热器中,已普遍使用新的接线结构,即将调功柜上的汇流排(铜母排)移装在电加热器顶端防雨罩内,再通过多根3芯动力小电缆,分别将每组加热管束与汇流排相连接,如图2所示。

图2 新型结构的电缆接线示意图

这种新的接线结构,使电力接线尽量简化,减少施工难度,并且将比较集中的接线向电加热器收缩,远离控制设备(调功器柜等),再结合新的控制方案(见下文第4部分),可大大增强回路安全性。

新型接线结构形式,从调功柜到电加热器的汇流排均采用大电缆连接。小功率的采用单根,大功率的最多2~3根电缆。接线简单,施工方便。更重要的是大大提高了安全性。当一组加热器管束的一根电缆发生相间短路时,短路电流最多使该组电缆导线烧毁,绝不会致于使汇流铜排熔化,从而避免发生大的短路事故,将损害限制在最小,将事故隐患阻断在防雨罩内。

4 电加热器两种不同接线结构的控制方案

4.1对于电加热器传统接线结构形式

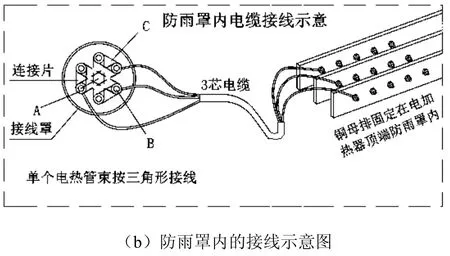

对于小功率电加热器(如500kW以下),在空分纯化系统中仍然视情况采用传统的接线结构,但为了保证其安全性,我们在电加热器和调功器柜之间增加一台电缆转接柜。电源经过调功柜后,先进入机旁电缆转接柜,再通过多根三芯动力小电缆分别与电加热器的每组加热管束相连接,如图3所示。

电缆转接柜的作用有两种:

1)将调功柜上的汇流铜母排安装在电缆转接柜上,此汇流排的功能也相当于新型接线结构形式中电加热器防雨罩内的汇流排的作用。调功柜与机旁电缆转接柜间采用大电缆连接。

2)给每一组电加热器管束的回路中(加热管束之前)都单独设置一个漏电式微断开关。因为在旧的接线结构形式中,当一组电加热管束加热管烧坏,发生接地短路(加热体钨丝一端掉到管壁上),或发生相间短路。短路电流不足以让调功柜内大开关和配电室大开关分闸。这时虽然设备看似正常运行,实则事故隐患已经存在。随着设备的老化,或更多加热管束发生短路,大的事故则随时可能发生。

图3 设置电缆转接柜的电缆接线示意图

而新型接线结构中,每个漏电式微断开关,将各电加热管束的回路分散化,使单个加热管束的运行相对独立,与其他的加热管束以及主配电回路隔离开来。即使发生短路,也可以将危害限制在单个加热管束回路中。比如,当某一组加热管束中的某一根加热管烧坏接地,或连接电缆相间短路,此加热管束回路中的微断开关会动作断开,切断事故电源,使该组加热管束停止工作,但不影响其他组的正常运行。由此确保事故不延伸、不扩大。同时,新型接线结构还可以在不停电的情况下,更换出故障的此组加热管束。

这大大增强了电加热器以及整个配电系统的安全性,如图4所示。

4.2对于电加热器新型接线结构形式(分两类)

新型接线结构形式,现在已普遍应用在大功率电加热器(500kW及更大)中。根据电加热器的功率,在成本和安全性之间需要进行合理的配置。大体可以分为两种控制方案(以下两类方案的划分也不是绝对的,应视情况,具体项目具体设计)。

1)功率在800kW以下的电加热器

宜采用全负荷全调功的控制方式(如第2部分图2所示),所有的加热管束均由调功器柜控制调节。此类设备及控制已在我公司的空分设备中广泛应用,在此不再叙述。

图4 电缆转接柜内的电缆接线示意图

2)功率在800kW以上的电加热器

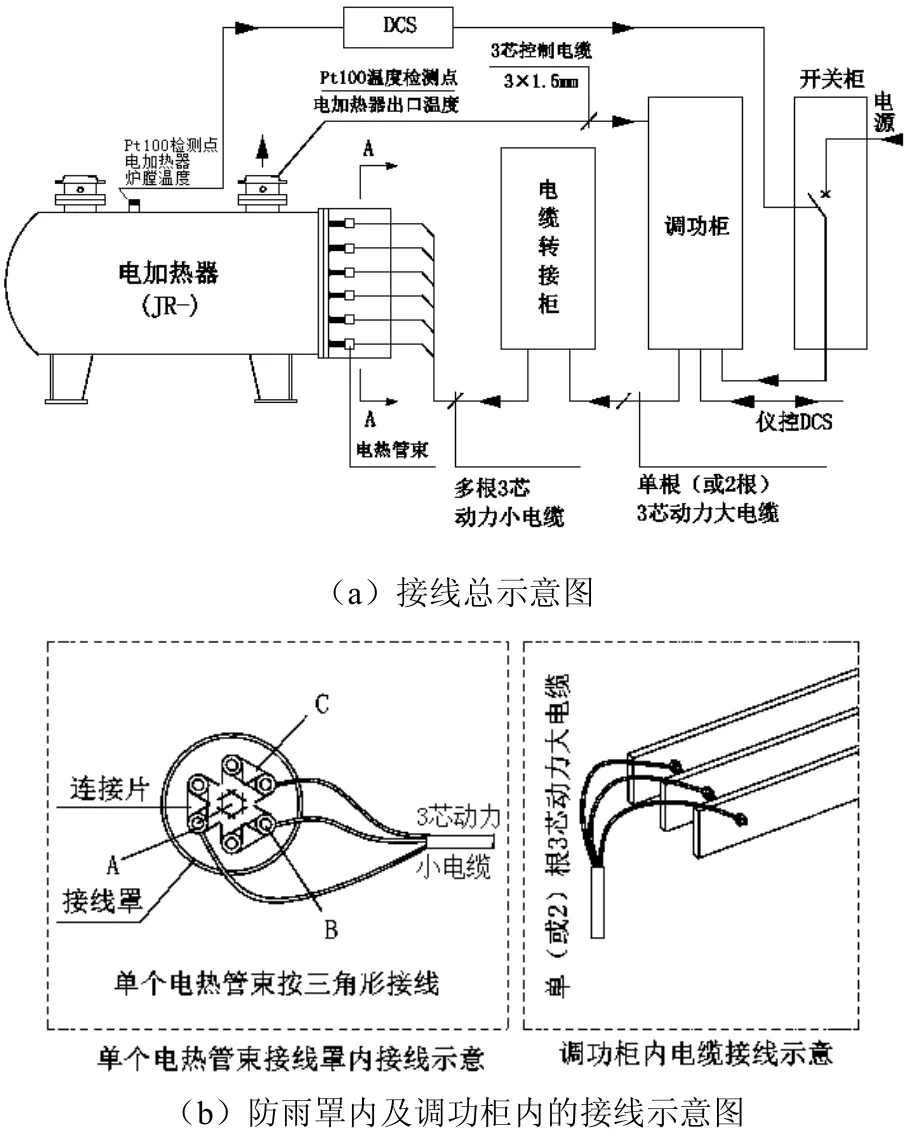

宜采用部分负荷固定加热、部分负荷调功的控制方式,如图5所示。

图5 部分固定加热、部分调功的的电缆接线示意图

因为随着空分装置容量越来越大,分子筛的再生气量也逐渐增大,相应的,所需的电加热器的功率也越来越大。如果采用用全负荷全调功控制,那么需要可控硅的容量也非常大。大电流的可控硅发热非常严重,如果调功柜的通风散热处理不好,可控硅就非常容易烧坏。并且对于加热器出口再生气的温度调节控制精度也会降低。

因此,我们把电加热器的所有加热管束人为地均匀划分成若干组(N组),由DCS统一控制。其中若干组(M组)固定加热;另N-M组由调功柜调功控制。(分组数以及固定加热组数/调功组数,应根据纯化系统的工艺要求确定)。这样不但降低了单个电器元件的容量,提高了其可靠性,而且还提高了加热器出口再生气的温度调节精度。全负荷全调功控制方式,再生气温度波动在−15℃~15℃;而部分负荷固定加热部分负荷调功控制方式,再生气温度波动在−5℃~5℃。

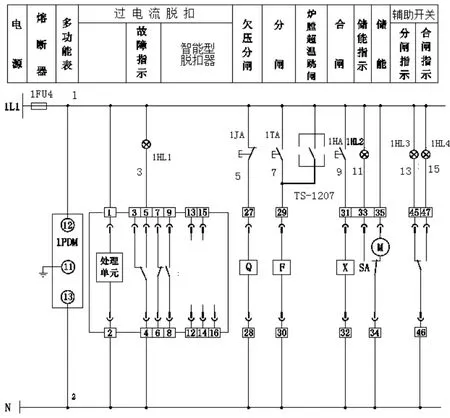

5 增加炉膛温度(电加热器中部温度)联锁控制点

电加热器以往的温度控制方式,是通过电加热器的出口温度来判断再生气的加热程度,在纯化器气体再生加热阶段(或者说电加热器有气体通过时)是可以准确判断的。但当电加热器进口阀关闭(或者说电加热器没有气体通过时),出口温度就不能准确反应加热器是否还在工作。待出口温度超温联锁时,可能此时电加热管已经烧坏。

为此,对于这种情况,我们完善了控制,在每一个对电加热器供电的断路器的分闸回路中,增加了由DCS输出的炉膛超温联锁控制点。

当电加热器炉膛温度超过设定温度时,直接由DCS发信号分断低压开关柜供电开关,切断电源。完全可以避免操作不当引起的“干烧”现象。

图6 带有炉膛温度高跳闸的电加热器电源回路电气原理图

6 结论

通过对电加热器接线结构形式的改进,同时优化了对电加热器的控制方案。已在近期的空分设备电加热器的控制设计中广泛应用,并且一些项目已通过了现场设备运行的检验。结果证明这套改进和优化控制方案是非常成功和切实可行的。

[1] 吴波. 空分装置纯化系统电加热器改进[J]. 设备管理与维修,2012(9)︰44-45.

[2] 熊雪立. 空分装置再生气加热炉事故分析及改进[J].工业炉,2002,24(4)︰42-44.

[3] 程景海,杨爱国,圣达. 6500m3/h空分设备分子筛纯化器电加热器改造[J]. 深冷技术,2005(2)︰37-38.

[4] 张杰. 顺酐装置熔盐电加热器典型故障分析及改进方法[J]. 甘肃科技,2011,27(9)︰13-15.

赵万伏(1969-),四川成都人,本科,高级工程师,主要从事工业电气控制及自动化设计工作。

Optimization Control of Electric Heater in Purification System for Air Separation Unit

Zhao Wanfu

(Sichuan Air Separation Plant (Group) Co.,Ltd,Jianyang,Sichuan641400)

Pointing at typical electric heaters in air separation units,and basing on operating conditions & problems in former classical air separation projects,this paper has provided a optimization solution of controlling and cable connection for electric heaters.

purification of air separation unit; electric heater; electric control system; optimization