高掺量低硅铁尾矿制备瓷质砖的研究

2016-10-12陈永亮张惠灵张一敏

陈永亮,李 杨,张惠灵,张一敏

(武汉科技大学资源与环境工程学院,武汉 430081)

高掺量低硅铁尾矿制备瓷质砖的研究

陈永亮,李杨,张惠灵,张一敏

(武汉科技大学资源与环境工程学院,武汉430081)

以湖北某地低硅铁尾矿为主要原料,高岭土、石英砂、长石为辅料制备瓷质砖。考察了原料配比和制备工艺条件对瓷质砖性能的影响,并结合 XRD及SEM 分析,探讨了铁尾矿瓷质砖的微观结构及性能的形成机理。结果表明,加入55%~65%的铁尾矿可全部取代长石制备瓷质砖,适宜制备条件为:成型压力30 MPa、烧成温度1200 ℃、保温时间15 min,在此条件下制得样品的主要性能指标符合国家标准陶瓷砖(GB/T 4100-2006)中对于干压瓷质砖的要求及陶瓷砖环境标志产品技术要求(HJ/T 297-2006)中的规定。尾矿瓷质砖的矿物组成主要是赤铁矿、石英和方石英,其次是钙长石和莫来石,玻璃相充填其中,形成玻璃相和晶体颗粒胶结的致密整体,对砖坯的致密化和成瓷发挥重要作用。

低硅铁尾矿; 瓷质砖; 性能; 形成机理

1 引 言

随着铁矿石资源的大量开采,尾矿的排放量日益增多。由于利用技术的限制,铁尾矿一般采取堆存处置,不仅占用土地,而且引起环境和安全问题。据不完全统计,目前我国累计堆存的铁尾矿量高达50亿吨,占全部尾矿堆存总量的1/3以上,并以每年5亿多吨的速度在增长[1-3]。铁尾矿已成为我国排放量最大、综合利用率最低的固体废弃物,其综合利用率不到10%,与发达国家综合利用率为60%相比还存在很大的差距[4],开展合理的铁尾矿资源化利用技术已成为一项迫在眉睫的重大课题。

本研究以湖北某地低硅铁尾矿为主要原料制备瓷质砖,实现铁尾矿的高效合理利用,既减少了尾矿排放,又开发了二次资源,同时降低了瓷质砖的生产成本,具有环境效益和经济效益,符合国家倡导的发展循环经济、降低资源消耗的产业政策,极具重要的现实意义。

2 试 验

2.1原料

本研究所用铁尾矿取自湖北某矿业公司选矿厂,是原矿经磁选工艺后排放的尾矿,烘干结块后破碎成粉料备用。采用的其它原料为传统陶瓷原料高岭土、石英砂、长石,取自湖北省地质矿产勘查开发局矿物原料中心。各原料的化学组成如表1 所示。由表1可知,与传统陶瓷原料相比,该尾矿硅铝含量较低,铁含量较高,硅铝含量低不能形成足够的提高砖体强度的矿物晶体,铁含量高会降低烧结温度,可考虑以铁尾矿部分代替长石作为熔剂原料,加入高岭土和石英砂提高原料中硅铝含量。

经XRD分析,该铁尾矿的矿物成分主要为赤铁矿和石英,另外还含有部分方解石、高岭石,以及少量的磷灰石和水云母等。高岭土的矿物成分主要为高岭石,其次是伊利石和石英,以及少量的长石和蒙脱石,长石的主要矿物成分为石英、钾长石和钠长石。

表1 原料的主要化学组成

2.2瓷质砖的制备

参照传统瓷质砖的制备工艺流程进行试验:配料→球磨→造粒→陈腐→成型→干燥→烧制。首先,将预处理后的粉状铁尾矿与高岭土、石英砂、长石混合球磨(料∶球∶水=1∶2∶0.8)、烘干、研压破碎,再掺加混合料质量6%~8%的水,过20目筛后,制成湿润的颗粒料,陈腐1~2 d后,在液压式万能试验机上以一定的压力压制成型,然后置于干燥箱中,在105 ℃下干燥2~3 h至生坯含水率小于1%,将干燥好的砖坯置于高温电炉中,以一定的升温速率从室温升至烧结温度,并保温一定时间,最后随炉自然冷却至室温,得到尾矿瓷质砖样品。

2.3测试与表征

参照陶瓷砖试验方法标准 (GB/T 3810.3-2006,GB/T 3810.4-2006,QB/T 1548-1992,GB/T 3810.12-2006,GB/T 3810.9-2006)分别测定尾矿瓷质砖样品的吸水率、抗折强度、烧成收缩率、抗冻性及抗热震性,利用X射线荧光光谱仪(AXIOS)对原料的化学成分进行分析,利用X射线衍射仪(日本,D/MX-ⅢA)和扫描电子显微镜(日本,JSM-5610LV)对样品的物相组成和微观结构进行表征。参照环境标志产品技术要求陶瓷砖(HJ/T 297-2006),对尾矿瓷质砖样品的放射性指数及可溶性重金属铅、镉含量进行测定,放射性指数委托湖北省建设工程质量监督检验测试中心进行检测,重金属含量利用德国的电感耦合等离子体全谱发射光谱仪(ICP)(SPECTRO CIROS VISION型)进行测定。

3 结果与讨论

3.1配方试验

本研究参照基础陶瓷配方,固定高岭土质量分数25%,石英砂5%~25%,长石0~20%,通过不断减少石英砂和长石的加入量,逐步加大铁尾矿的用量,配方设计如表2所示。按照上述尾矿瓷质砖的制备工艺,在成型压力20 MPa、烧成温度1200 ℃、保温时间60 min的条件下制备尾矿瓷质砖样品,考察各配方烧成样品的外观、烧成收缩率、吸水率和抗折强度,试验结果如表3所示。

表2 试验配方表

表3 各配方试验结果表

由表3可知,由于原料尾矿中铁含量较高,烧成样品颜色均较深,有红褐色、褐色和灰黑色,且烧成收缩率较大,线收缩率大于10%。铁尾矿掺量在30%~65%范围内均可成瓷,观察到样品表面平整、敲击声脆,样品吸水率小于0.5%,而且所有样品的断裂模数值均大于35 MPa,满足国家标准陶瓷砖(GB/T 4100-2006)中规定的干压瓷质砖的性能要求,断裂模数大说明该尾矿瓷质砖的机械强度好。因此,铁尾矿可逐步取代石英砂和长石,随着铁尾矿掺量增加至55%,可全部替代长石,但是进一步增加铁尾矿掺量至70%时,样品过烧,推测是由于原料中含有过多的铁引起了熔剂效应,降低了烧成温度[5-7]。铁尾矿全部取代长石的优化配方为铁尾矿掺量为总质量的55%~65%。

3.2制备条件正交试验

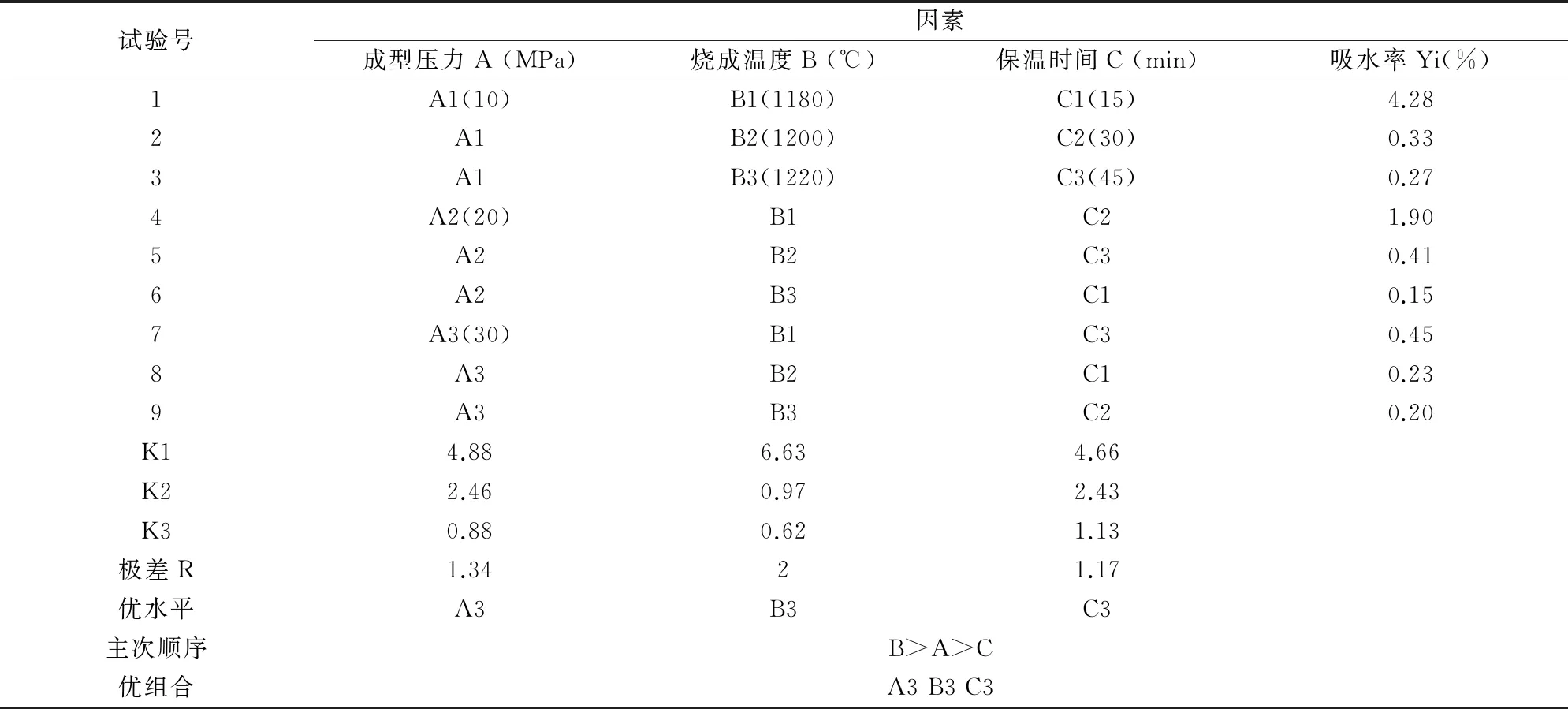

成型和烧成是瓷质砖制备中关键的重要工序,成型压力是压制成型的主要影响因素,而烧成温度和保温时间对坯体烧结性有重要影响。本研究确定成型压力、烧成温度和保温时间作为影响因素,选取上述试验得出的成瓷配方P8,即铁尾矿60%,高岭土25%,石英砂15%,以表4设计的因素水平进行正交试验,选择反映瓷质砖瓷化程度的重要指标—吸水率作为考核指标,研究制备条件的主要影响因素及最佳制备条件,试验结果分析如表5所示。

由表5可以看出,因素对指标的影响主次顺序为B>A>C,即影响尾矿瓷质砖吸水率的主要制备条件是烧成温度,其次是成型压力,而保温时间的影响最小。除了试验1和试验4,所有试验方案样品的吸水率均小于0.5%,满足国家标准陶瓷砖(GB/T 4100-2006)中对干压瓷质砖的要求,吸水率未达标的是烧成温度为1180 ℃的两个方案,因此,烧成温度是影响最大的因素。同时可以看出,当成型压力增大到30 MPa,保温时间延长到30 min时,1180 ℃烧成样品的吸水率也可满足标准要求,可见适当增大成型压力、延长保温时间能够弥补烧成温度的不足。随着各因素水平的提高,样品性能指标均得到增大,因此最优水平为A3B3C3,即成型压力30 MPa,烧成温度1220 ℃,保温时间45 min,但是综合考虑表中数据,同时为了节约能源提高经济效益,可以选择低温快烧的试验8为较佳方案,即合适的制备工艺条件为成型压力30 MPa、烧成温度1200 ℃、保温时间15 min,在此条件下制备的瓷质砖样品吸水率为0.23%。

表4 因素水平表

表5 试验结果分析表

3.3尾矿瓷质砖样品性能综合检测

表6 尾矿瓷质砖样品性能

选取成瓷配方P8,采用成型压力30 MPa、烧成温度1200 ℃、保温时间15 min的工艺条件制备瓷质砖样品。样品主要性能测试结果如表6所示,环境安全性指标如表7所示。

从表6中可以看出,尾矿瓷质砖样品的主要性能指标均符合国家标准陶瓷砖(GB/T 4100-2006)中规定的对于干压瓷质砖的要求,其中吸水率、断裂模数等指标均优于标准要求。

表7 尾矿瓷质砖样品环境安全性

表7测试结果表明,试样的放射性指数和重金属含量均符合环境标志产品技术要求陶瓷砖(HJ/T 297-2006)的规定,说明利用该尾矿制备的瓷质砖具有很好的环境协调性。

3.4尾矿瓷质砖的微观分析

图1 瓷质砖样品XRD图谱Fig.1 XRD pattern of the fired product

为了解尾矿瓷质砖的矿物组成及微观结构,对上述性能综合检测相同条件下制得的样品进行了XRD 和SEM 分析,XRD图谱如图1所示,SEM 形貌图如图2所示。

从图1中可以看出,由于原料成分复杂,尾矿瓷质砖中除了含有较多石英以外,莫来石、钙长石、方石英和赤铁矿的特征衍射峰也很明显,其主要矿物组成是石英、赤铁矿和方石英,还含有少量的钙长石和莫来石,他们共同构成尾矿瓷质砖的骨架,对增强瓷坯的机械强度发挥重要作用。

图2 尾矿瓷质砖样品表面及断面SEM形貌图Fig.2 SEM micrograph of the surfaces and fractured surfaces of fired product

由图2a、b可知,瓷质砖样品表面密实,仅含有少量圆形或椭圆形小气孔,玻璃相中分布着大量粒状和块状晶体颗粒,形成玻璃相和晶体颗粒胶结的致密整体;由样品断面SEM形貌图(图2c、d)可以看出,在玻璃相中分布着大量圆形或豆形小气孔,大部分是孔径在10 μm以下的微气孔,此为瓷质砖的本征气孔,是由原料中的某些组分在高温下反应产生气体所致[8],此外还存在一些形状不规则的孔径大于10 μm的气孔,推测是由于原料颗粒堆积不均匀,使得某些点位熔剂物质含量较多,烧结过程中产生了过多的液相造成的。此外,可以清楚的看出在玻璃相中分布着大量短棒状和粒状晶体,由于原料中赤铁矿含量较多,分析这些应该是从玻璃相中结晶析出的赤铁矿颗粒,同时,在玻璃相中分布的大量鳞片状的一次莫来石和针状的二次莫来石也清晰可见[9]。这些晶体构成瓷坯的主要骨架,玻璃相填充其中形成致密整体,从而赋予瓷坯较高的机械性能和较低的吸水率。

4 结 论

(1)将铁尾矿、高岭土、石英砂和长石进行适当配比,可制备出性能符合陶瓷砖国家标准(GB/T 4100-2006)的瓷质砖,铁尾矿掺量在30%~65%范围内均可成瓷,随着铁尾矿掺量增加到55%,可替代全部长石原料,铁尾矿全部取代长石的优化配方为铁尾矿55%~65%;

(2)影响瓷质砖性能的主要制备条件因素是烧成温度,其次是成型压力,保温时间的影响最小;适宜的主要制备工艺条件为:成型压力30 MPa、烧成温度1200 ℃和保温时间15 min;

(3)尾矿瓷质砖的主要性能指标符合国家标准陶瓷砖(GB/T 4100-2006)中对干压瓷质砖的要求,其重金属含量和放射性指数均符合环境标志产品技术要求陶瓷砖(HJ/T 297-2006)中的规定,产品具有很好的环境协调性;

(4)尾矿瓷质砖的主晶相是赤铁矿、石英和方石英,其次是钙长石和莫来石,其共同构成瓷坯的骨架,玻璃相填充其中,气孔少,大量块状和粒状晶体颗粒被玻璃相粘结在一起,促进了瓷坯的致密化和强度的提高。

[1] 刘永光,王晓雷.铁尾矿资源化综合利用的发展[J].现代矿业,2010,490(2):28-30.

[2] 孙天虎,任京成,吕丽华.铁矿尾矿制备烧结多孔砖的研究[J].金属矿山,2010,407(5):186-188.

[3] 陈永亮,张一敏,陈铁军.铁尾矿建材资源化研究进展[J].金属矿山,2009,391(1):162-165.

[4] 黄勇刚.我国铁尾矿资源的利用现状及展望[J].资源与产业,2013,15(3):40-44.

[5] 周俊,梁启斌,王焰新.利用高铁砂岩质煤矸石制备瓷质砖的研究[J].岩石矿物学杂志,2003,22(4):445-448.

[6] Jonker A,Potgieter J H.An evaluation of selected waste resources for utilization in ceramic materials applications[J].JournalofEuropeanCeramicSociety,2005,25:3145-3149.

[7] Ghosh J,Mondal A,Singh N,et al.Evaluation of iron ore tailings for the production of building materials[J].IndustrialCeramics,2011,31(2):115-119.

[8] Martín-Márquez J,Ma. Rincón J,Romero M.Effect of microstructure on mechanical properties of porcelain stoneware[J].JournaloftheEuropeanCeramicSociety,2010,30: 3063-3069.

[9] Lee W E,Souza G P,McConville C J,et al.Mullite formation in clays and clay-derived vitreous ceramics[J].JournaloftheEuropeanCeramicSociety,2008,28: 465-471.

Study on Preparation of Porcelain Tiles with High Content of Low-silicon Iron Tailings

CHENYong-liang,LIYang,ZHANGHui-ling,ZHANGYi-min

(College of Resource and Environmental Engineering,Wuhan University of Science and Technology,Wuhan 430081,China)

Using low-silicon iron tailings from Hubei province of China as the main materials, kaolin, quartz sand and feldspar as the accessories, porcelain tiles were prepared. The influences of iron tailings content and process conditions on the properties of tiles were investigated. The microstructure and the mechanism of forming strength of fired specimen were discussed by XRD and SEM. The results showed that iron tailings addition content of 55wt%-65wt% could substitute completely feldspar. The optimum conditions were found to be that the forming pressure was 30MPa, the firing temperature and holding time were 1200 ℃ and 15 min, respectively. The properties of obtained tiles were well conformed to the requirements about drying press poecrlain tiles of Chinese standard specifications in Ceramic Tiles (GB/T4100-2006) and Specifications for Environmental Labeling Products-Ceramic Tiles (HJ/T 297-2006). The main mineral phases of the fired product were hematite, quartz and cristobalite, with minor amount of anorthite and mullite. The crystalline phases were embedded in glassy phases and presented in dense glassy and crystalline phase solid solutions, which were responsible for the densification and full vitrification of porcelain tiles.

low-silicon iron tailing;porcelain tile;property;formation mechanism

湖北省教育厅科学技术研究项目(Q20141108);国家自然科学基金项目(41102218);国家“十一五”科技支撑计划重点项目(2007BAB15B02)

陈永亮(1977-),女,博士,副教授.主要从事固体废物资源化利用方面的研究.

TQ172

A

1001-1625(2016)03-0927-06