颗粒阻尼铣刀减振分析与试验研究

2016-09-13张恒明庞学慧

张恒明 庞学慧

(中北大学机械与动力工程学院, 山西 太原 030051)

颗粒阻尼铣刀减振分析与试验研究

张恒明庞学慧

(中北大学机械与动力工程学院, 山西 太原 030051)

研究了多种阻尼颗粒在不同填充参数下对颗粒阻尼铣刀减振效果的影响。对颗粒阻尼铣刀进行锤击实验以测得刀杆阻尼比,进行铣削实验以测得工件表面粗糙度。比较了颗粒粒径、密度、填充率对减振效果的影响,发现了较优的填充颗粒参数。实验结果表明:填充颗粒直径越小,密度越大、减振效果越好,当填充率为70%时,减振效果最佳;选取合理填充颗粒参数时,刀杆阻尼比最高达到4.35%,铣削后的工件表面粗糙度值最低为1.392 μm,相比于实心铣刀降低了50.09%;球粉混合填充模型有待进一步研究。

颗粒阻尼; 铣刀; 阻尼比; 表面粗糙度

在机械制造领域,铣削加工因加工效率高而得到广泛应用,同时由于铣削加工断续切削、有冲击,振动现象比较复杂[1]。切削加工中受切削力影响刀具振动是不可避免的,在具备一定条件下就会产生颤振,降低零件加工精度,增加刀具疲劳和磨损,严重时产生崩刀,导致加工无法进行[2]。

颗粒阻尼铣刀是基于NOPD(非阻塞性颗粒阻尼,non-obstructive particle damping)技术,在铣刀的实心刀杆中加工出一定形状、大小的空腔,然后在空腔中填充阻尼颗粒进行封装。其减振原理主要是当铣刀旋转铣削时,填充在空腔中的颗粒与颗粒之间、颗粒与腔壁不断发生碰撞与摩擦,通过碰撞与摩擦两种主要的耗能方式来消耗铣刀的振动能量,从而使铣刀铣削时刀具的振幅减小,提高工件的表面加工质量。Panossian H V.[3-5]提出了一种非阻塞型颗粒阻尼器概念,并通过试验验证了该型颗粒阻尼器良好的减振控制效果。夏兆旺[6]进行了悬臂梁的颗粒阻尼实验,研究结果表明:颗粒阻尼可以使得梁的阻尼比大幅提高,在振幅较大的位置打孔洞填入颗粒材料时,颗粒减振效果较好。这些研究成果都表明颗粒阻尼器能够大量地消耗系统的振动能量,起到减振的作用。

本文以填充阻尼颗粒的中空铣刀为研究对象,进行了大量的阻尼比测试实验和铣削工件实验,主要研究了阻尼颗粒对铣刀振动的抑制效果及影响规律。

1 颗粒阻尼铣刀杆的锤击实验

1.1锤击实验的原理与装置

在刀杆的空腔中填充阻尼颗粒并进行密封。通过锤击刀杆,利用安装在刀头处(振幅最大处)的加速度传感器获取铣刀的加速度时间历程信号并传给与之连接的信号采集分析仪,通过计算机上的DASP软件分析加速度历程信号,再利用时域信号衰减法,计算出刀杆的阻尼比。

锤击实验采用如图1所示的实验装置,其中刀杆材料为9SiCr低合金工具钢,密度为7.8×103kg/m3,弹性模量为210×109Pa,悬伸长度为200 mm。空腔铣刀结构如图2所示,刀杆总长L=230 mm,直径D=25 mm,其中刀头长度为L1=35 mm,空腔长度为L2=115 mm,空腔直径为D1=17.5 mm。

1.2颗粒填充方案与实验数据处理

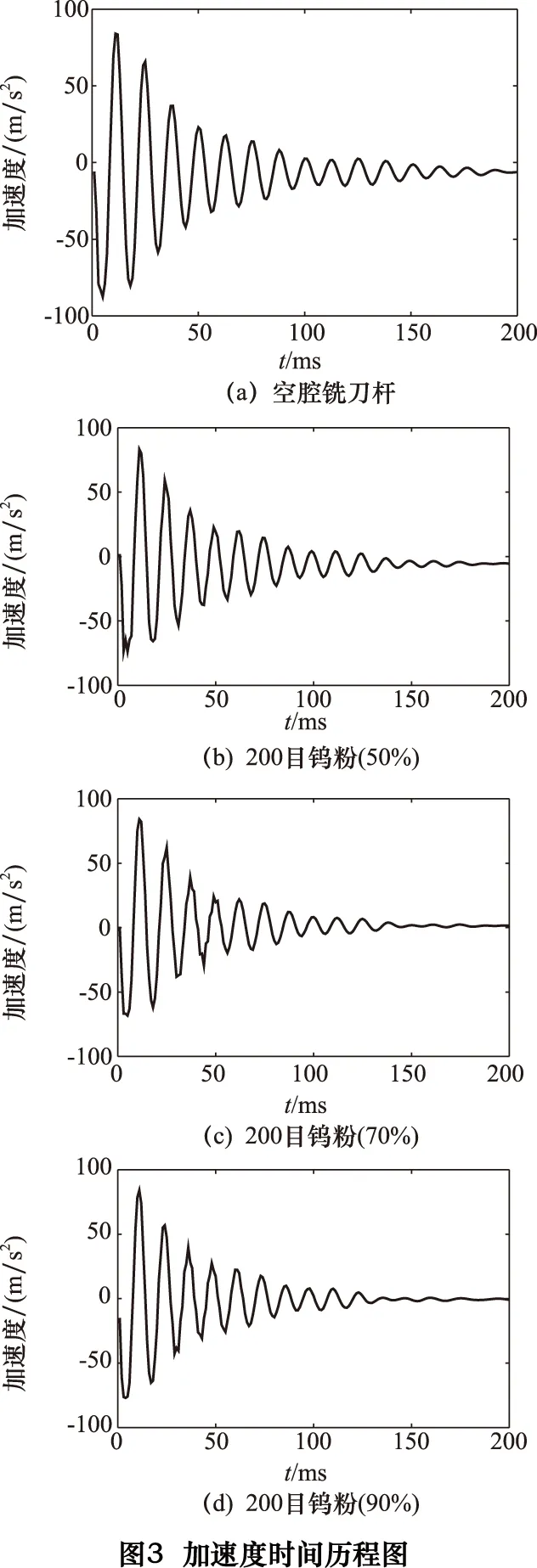

颗粒阻尼铣刀所选用的填充材料为:YG8球(直径5 mm)、YG8粉(200目)、铅球(直径5 mm、2 mm各一组)、钨粉(200目)、超细钨粉(3 μm)、碳化硅粉(200目)、球粉混合(硬质合金球(5 mm)与20%钨粉(200目)混合)。由于阻尼颗粒填充率较低时,减振效果较差,所以本次实验的每种材料的填充率分别为:50%、60%、70%、80%、90%。如图3给出了空腔铣刀杆以及填充率为50%、70%、90%的200目钨粉的加速度时间历程图。

时域信号衰减法是当系统受到初始位移后突然去掉约束,根据其时域内的衰减信号求得系统的阻尼比[6]。

所以对数衰减率表示为

(1)

式中:Ai为振幅衰 减曲线的第i个峰值,j为所间隔的振动周期数。

由弗里斯公式可以看出,对于弱信号检测系统来说低噪声前置放大器的设计尤其重要。实际处理中,采用集成运放构建适应于不同场合的仪表放大器,是设计低噪声前置放大电路的重要方法。仪表放大电路是一种精密电压差分放大的电路结构,广泛应用于高精密测量的前端,具有共模抑制比高和输入阻抗高的低噪声性能[4]。常用仪表放大器有单运放、双运放及三运放3种方法构成。考虑到电路空间及可靠性的限制,电路设计采用单运放的方式,一级放大电路设计如图2所示。

当ξ较小时(ξ<0.2),式(1)可近似为

δ≈2πξ

(2)

由此得到

(3)

受激振力和颗粒耗能影响,时域信号在最初的几个周期内衰减效果较明显。取第一和第四个周期的峰值,可计算出在不同填充参数下铣刀杆的阻尼比,如表1所示。

表1不同填充参数下铣刀杆的阻尼比/%

阻尼颗粒填充率50%60%70%80%90%空腔铣刀1.20YG8球(5mm)2.462.933.252.902.62铅球(5mm)2.542.813.162.612.53铅球(2mm)2.833.503.883.193.14YG8粉(200目)3.854.114.353.942.97钨粉(200目)3.493.534.103.612.86碳化硅粉(200目)2.292.583.182.532.31超细钨粉(3μm)2.613.133.803.092.90球粉混合2.633.693.983.412.81

1.3实验结果分析

从表1可知,空腔铣刀杆的阻尼比为1.20%,在填充阻尼颗粒的情况下,效果最好的是填充率为70%的YG8粉,刀杆阻尼比达到了4.35%,提高了2.63倍。填充其他颗粒,刀杆的阻尼比也有不同程度的提高。

(1)在颗粒密度方面,填充密度大的颗粒,刀杆的阻尼比较大,减振效果较好。如相同直径下,由于ρYG8>ρ铅,填充YG8球的效果好于铅球,同样对于粉体颗粒,ρYG8>ρ钨>ρ碳化硅,因此YG8粉的效果好于钨粉,碳化硅粉效果最差。因为密度大的颗粒运动时携带的能量和动量较大,发生碰撞时冲击力较大,同时发生摩擦时,由于接触力大颗粒表面摩擦更剧烈,因此耗能较多,减振效果较好。

(2)在颗粒直径方面,颗粒直径越小,减振效果越好。2 mm铅球的减振效果好于5 mm铅球,YG8粉的减振效果好于YG8球。在填充率相同的情况下,颗粒直径越小,颗粒数量越多,同时颗粒之间的接触面积增大,颗粒运动时,颗粒摩擦与碰撞的频率增大,因此耗能较多,效果较好。

(3)在填充率方面,当填充率为70%时减振效果最好。填充率较低时,颗粒整体上数量较少。颗粒填充率较高时,颗粒没有足够的运动空间。填充率为70%时,保证了颗粒数量整体上较多,同时又有足够的运动空间发生摩擦与碰撞。

(4)对于超细钨粉而言,其减振效果差于钨粉。虽然超细粉直径小,填充率相同时数量较多,但是由于超细粉直径太小,分子间作用力作用显著,粉末聚集成团,不易散开,并且由力锤施加的激振力幅值较小,粉末颗粒运动受阻,颗粒与颗粒、腔壁之间的摩擦与碰撞较弱,因此超细粉减振效果并不太好。

(5)对于球粉混合填充方式,由于力锤施加的垂直激振力为单次作用,所以空腔中的粉末颗粒能够充分填充在小球之间以及小球与腔壁之间。刀杆振动时,除了摩擦和碰撞作用消耗能量外,小球之间、小球与腔壁之间发生碰撞,冲击、挤压其间的粉末颗粒,使其发生塑性变形也消耗部分能量,虽受限于激振力的大小,使得粉末颗粒发生塑性变形有限,但球粉混合填充方式减振效果较好。

2 颗粒阻尼铣刀的铣削实验

2.1实验目的

为了检验颗粒阻尼铣刀的铣削性能,对其进行了铣削实验。在实验中测量了不同填充参数下颗粒阻尼铣刀以及同种刀具参数的实心铣刀所加工后的工件表面粗糙度。通过对工件表面粗糙度的分析,确定较好的铣削效果的颗粒参数,并与锤击实验结果进行对比,分析两者之间的联系。

2.2实验设备与材料

2.3实验结果与分析

本次铣削实验所选用的颗粒填充参数与锤击实验一样,在此不再赘述。图5为实心铣刀和超细粉填充率为50%、70%、90%的颗粒阻尼铣刀铣削加工后的粗糙度测量数据。对铣削后工件的表面粗糙度进行汇总,如表2所示。

表2不同填充参数下工件表面粗糙度(Ra)/μm

阻尼颗粒填充率50%60%70%80%90%实心铣刀2.789空腔铣刀3.856YG8球(5mm)2.2102.0211.9502.0802.153铅球(5mm)3.3973.0132.1172.6272.944铅球(2mm)2.5962.2372.0962.4552.712YG8粉(200目)1.9981.7821.6871.7212.153钨粉(200目)2.1392.0101.7981.8532.409碳化硅粉(200目)2.3852.4172.1492.1852.271超细钨粉(3μm)1.8531.7971.3921.5722.000球粉混合2.6862.5022.2632.4753.273

从表2中可以看到,经实心铣刀铣削后工件的表面粗糙度要比空心铣刀的低,由于空腔铣刀损失了部分静刚度,使得在相同铣削力的作用下,刀头的弯曲挠度增大,当铣刀振动时,刀尖的摆动幅值增大,工件表面粗糙度值增大,表面加工质量降低。

根据表2及图6可知,对于各种颗粒而言,当填充率为70%时,已加工工件表面粗糙度值最低,减振效果最好,其中以填充70%超细粉时,减振效果最佳,粗糙度数值相对于实心铣刀降低了50.09%。

(1)同种直径,相同填充率下,总体而言,RaRG8球 (2)同种材料,填充率相同时,Ra铅球2 mm 实验中填充超细钨粉时铣削效果最好。由于超细钨粉粒径小,颗粒受分子间作用力影响较大,颗粒之间存在粘连,聚集成团,不易散开,但在铣削工件时,铣刀高速旋转,空腔中的颗粒处在剧烈的运动状态中,铣刀的振动使粉末克服了分子间作用力的约束产生了运动,发生碰撞与摩擦耗能。由于克服分子间作用力所做的功也要消耗铣刀的振动能量,从而使得铣刀振动幅值和工件表面粗糙度值进一步降低。 (3)在阻尼颗粒填充率方面,总体来看,随着填充率的增加,工件表面粗糙度先减小后增大,说明存在一个较好的填充率区间,阻尼颗粒才更好地发生摩擦与碰撞作用,起到更好的减振效果。根据实验数据可知,填充率在70%时粗糙度值明显较低。实验数据与锤击实验结论相一致。 (4)对于球粉混合填充模型,工件表面粗糙度值相对其他填充颗粒而言较高。由于铣刀高速旋转铣削工件时,空腔中的颗粒在剧烈的运动状态下,直径小的粉末颗粒将逐渐堆积在空腔的底部,而小球则全部处在粉末的顶端,这就导致小球冲击、挤压粉末的作用面积大大减小,所产生的塑性变形有限;小球与粉末的分层,导致了颗粒相对填充率的改变,使得上下两层无法处于较好的填充率下,所以导致减振效果变差。 (1)实验证实了颗粒阻尼铣刀的可行性,刀杆阻尼比最大达到了4.35%,铣削后工件表面粗糙度最低值为1.392 μm,相对于实心铣刀降低了50.09%。 (2)静态锤击实验与动态铣削实验共同表明:填充颗粒材料密度越大,直径越小,铣刀减振效果越好,当颗粒填充率为70%时,铣刀的减振效果最佳。 (3)对于球粉混合填充模型,锤击实验中产生了较好的减振效果,铣削实验时则较差,混合颗粒材料的选取、参数的搭配、填充时的配比及最大程度地减小颗粒分层对减振效果影响,值得深入研究。 [1]李沪曾,Gnter Spur.平面端铣切削振动试验[J].振动,测试与诊断,1999,19(3):24-28. [2]Kenkichi I, Keiichi Y, Tetsutaro H. Chatter control in screw thread turning by Spindle speed variation[J].Transactions of the Japan Society of Mechanical Engineers, Part C,2004, 70(5): 1529-1534. [3]Panossian H V. Non-obstructive particle damping tests on aluminum beams[C].Proceedings of Damping 91 Conference. San Diego, California, 1991: 13-15. [4]Panossian H V. Non-obstructive particle damping performance under compaction forces[J]. Machinery Dynamics and Element Vibrations, 1991, 36: 44-48. [5] Panossian H V. Structural damping enhancement via non-obstructive particle damping technique[J]. Journal of Vibration and Acoustics, 1992, 114(1): 101-105. [6]夏兆旺,单颖春,刘献栋.基于悬臂梁的颗粒阻尼试验[J].航空动力学报,2007,22(10):1737-1741. (编辑李静) 如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。 Vibration analysis and experimental research on particle damping milling cutter ZHANG Hengming, PANG Xuehui (School of Mechanical and Power Engineering, North University of China, Taiyuan 030051, CHN) The impact on damping effect of particle damping milling cutter produced by multiple particles was researched with different filling parameters. For particle damping milling cutter the hammering test was performed to measure the damping ratio of milling cutter arbor and the milling experiment was used to test the surface roughness. Compared with the influence of density, dimension and filling ratio of particles on the damping effect, the experiments presented the better parameters of particles. The test results showed that, the smaller diameter and the higher density particles has, the better damping effect milling cutter produces, the best damping effect occurs at the filling ratio of 70%; the highest damping ratio of milling cutter arbor reaches to 4.35% and the minimum of surface roughness of workpiece is 1.392μm after milling,which has been reduced by 50.09% compared with solid milling cutter,when selecting reasonable filling parameter; the hybrid filling model of sphere with powder needs further study. particle damping; milling cutter; damping ratio; surface roughness TG714 A 10.19287/j.cnki.1005-2402.2016.06.015 张恒明,男,1991年生,硕士研究生,研究方向为金属切削理论与先进加工技术。 2015-10-27) 160631

3 结语