基于压缩试验法的P91韧性断裂行为研究

2016-09-08刘雨桐袁朝龙吴任东

刘雨桐 袁朝龙 吴任东 焦 玮 强 浩

清华大学先进成形制造技术教育部重点实验室,北京,100084

基于压缩试验法的P91韧性断裂行为研究

刘雨桐袁朝龙吴任东焦玮强浩

清华大学先进成形制造技术教育部重点实验室,北京,100084

金属塑性加工中发生的断裂多为韧性断裂,测定材料韧性断裂时的临界损伤值是对切底、冲裁等包含断裂行为的塑性加工过程进行数值模拟的关键。采用压缩法进行了材料试验,并利用数值模拟解决了镦粗过程中应力积分较为复杂的问题,得到了Normalized C-L准则下耐热高强合金P91的临界损伤值,在此基础上,采用单元删除法对P91无缝钢管切底制坯过程进行了模拟,模拟结果与实际工程结果基本吻合。

韧性断裂;P91合金(9Cr1Mo);压缩法;切底;归一化C-L准则

0 引言

金属塑性加工工艺可分为两类:第一类利用材料的塑性变形进行加工,如挤压、拉深和锻造等,断裂是这些工艺必须避免的主要缺陷;第二类则包含了断裂过程,如冲裁、剪切、切底等。这一类工艺除了涉及金属非线性的弹塑性变形,还涉及材料的断裂分离过程,合理利用断裂对于工艺的实现至关重要[1]。金属塑性加工中发生的断裂大多是延性断裂,很少发生脆性断裂[2]。针对金属材料的韧性断裂性能,国内外学者进行了一系列的研究,包括对镁合金[3]、铝合金[4]和合金钢[5-6]等金属材料展开的实验和数值模拟研究。

P91(9Cr1Mo)是一种新型耐热高强合金钢,是高参数火力发电机组高温蒸汽管道和锅炉受热面管道的首选主流钢种。采用热挤压方法生产的P91无缝钢管避免了热轧工艺中可能出现的心部缺陷,力学性能较好。热挤压法工艺通常包括制坯、挤压和后处理几道工序,既涉及挤压工艺中对材料塑性的利用,也涉及切底过程中对材料断裂性能的利用。因此,对P91断裂性能的研究对无缝钢管挤压的缺陷控制和切底工艺的参数计算无疑都有着重要意义。而目前国内外文献虽然对P91的高温力学性能[7]、蠕变性能[8]、焊接性能[9]等进行了一系列研究,但却鲜有对P91的韧性断裂性能的报道。

1 材料断裂准则以及有限元模拟原理

自20世纪60年代以来,国内外学者从宏观和细观角度对金属韧性断裂现象进行了研究,提出了多种半经验型的断裂准则。这些准则大多根据损伤理论,采用阈值控制的方法,即当某处损伤值达到临界值时,材料发生断裂[10]。按照时间顺序,比较重要的断裂准则包括Freudenthal[11]提出的能量判据、Cockcroft等[12]提出的最大拉应力准则、Oh等[13]在C-L准则基础上提出的Normalized C-L准则,以及Oynae[14]在多孔材料塑性理论的基础上提出的Oyane模型等。Normalized C-L准则可以对金属材料(尤其是负的应力三轴度状态下)的断裂进行较好的预测[15-17],其表达式为

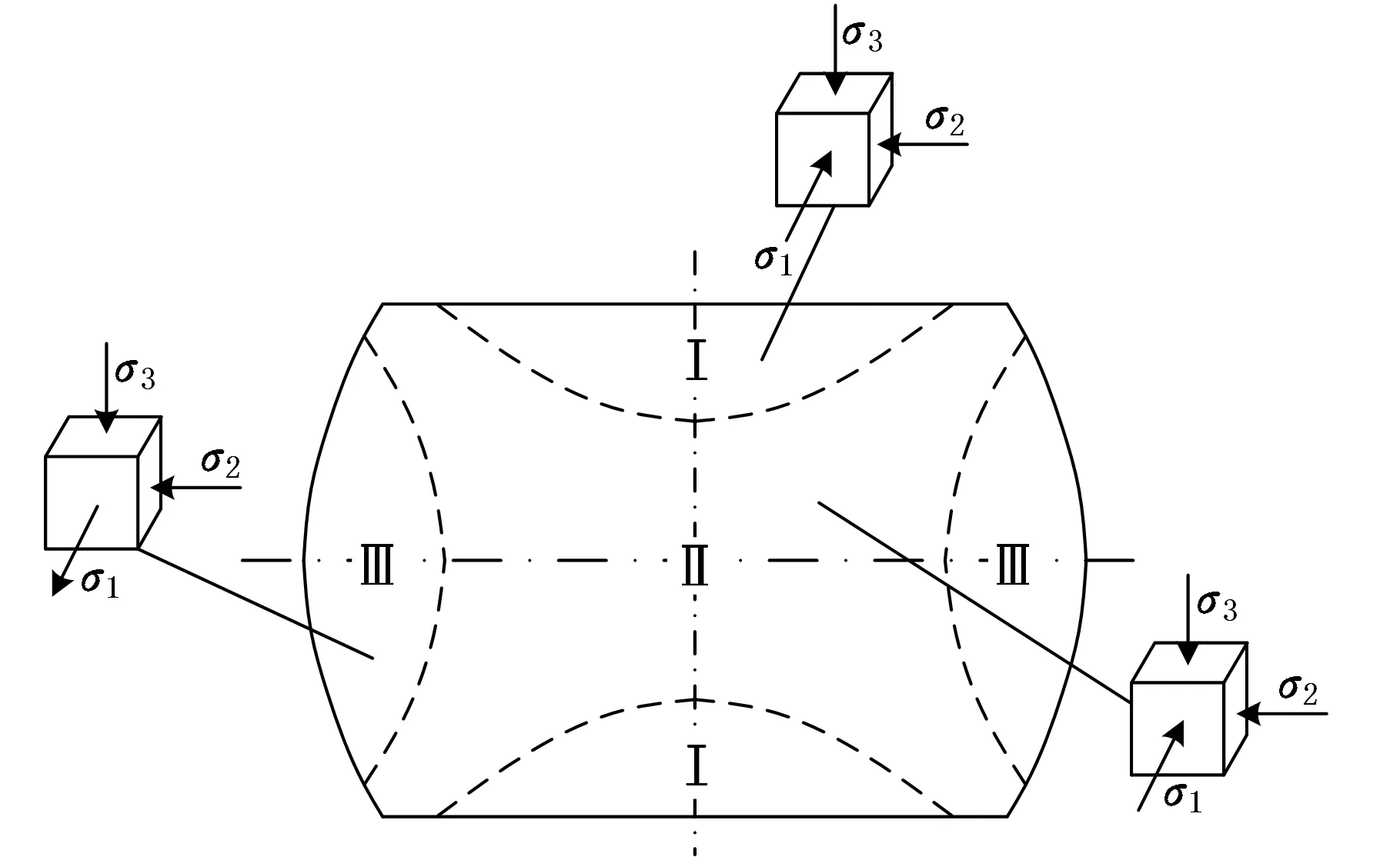

材料断裂的临界损伤值C可以通过拉伸、扭转、剪切、压缩等试验方法来确定。不同的试验方法所得到的C值往往有所差异。Goijaerts等[18]指出,对于普通的断裂准则,若想使某种断裂准则得到较好的预测结果,则为确定C值而进行的宏观试验要和所预测的工艺相接近。压缩试验由于对设备吨位要求高,应力状态较为复杂,目前较少采用,但压缩状态下材料的力学状态与实际情况更为接近。压缩试验中,坯料的应力状态分区如图1所示。在区域Ⅲ,材料外侧为自由表面,应力状态近似于单向压缩。Ⅱ区变形较大,金属向外流动时有径向压应力σ2,使区域Ⅲ金属受到切向拉应力σ1。区域Ⅲ是镦粗过程中损伤值最大的区域,即裂纹发生区,其两向受压、一向受拉的应力状态相比于拉伸试验(单向拉伸)和扭转试验(纯剪切),更为接近实际冲裁、切底过程中断口的应力状态。因此,本文采用压缩法测定P91的临界损伤因子。镦粗过程中的应力复杂问题,则借助数值模拟技术来解决。

图1 镦粗过程各区域应力情况

NormalizedC-L准则下损伤值的计算采用的是将最大拉应力与等效应力的比值沿塑性应变路径积分的方法。在有限元数值模拟中,NormalizedC-L准则下,损伤值C的计算由积分表达转变为离散化的表达[19]:

2 压缩试验及结果分析

P91是一种强度较高的材料,考虑到不同厂家产品性能可能有所差异,因此本文选取了挤压钢管用的钢坯的同炉坯料。圆柱体镦粗试样高径比为1.5,尺寸为φ8mm×12mm。对P91的压缩试验在630kN四柱液压机上进行,下压速度约为5mm/s,对7个试样分别进行不同变形量(7种不同压缩率)的镦粗,如图2所示。

图2 不同压缩率下的镦粗试样

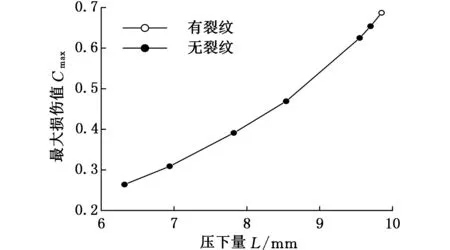

为了确定试样出现裂纹的压缩量,首先将试样压缩约一半,使用游标卡尺从不同角度对试样剩余高度进行测量,确定压缩率为52.7%,在此压缩率下试样表面未出现裂纹。增大压缩率至57.8%、65.2%、71.2%后,试样表面均未出现裂纹。压缩率达到82.5%时,试样表面出现细小裂纹。为精确判断裂纹出现时刻,补充进行压缩率为79.6%和80.8%的两组试验,对试样表面进行放大观察,并未出现裂纹。根据试验结果对压缩过程进行数值模拟,得到压缩率为82.5%时,材料各部分的损伤值分布,如图3所示,损伤最大值0.687出现在赤道面。对其他几组不同压缩率试样进行模拟,绘制出压下量-最大损伤值曲线,如图4所示。并采用圆环镦粗法测得试验条件下摩擦因数μ=0.25。

图3 82.5%压缩率下试样损伤分布模拟

图4 不同压下量试样最大损伤值

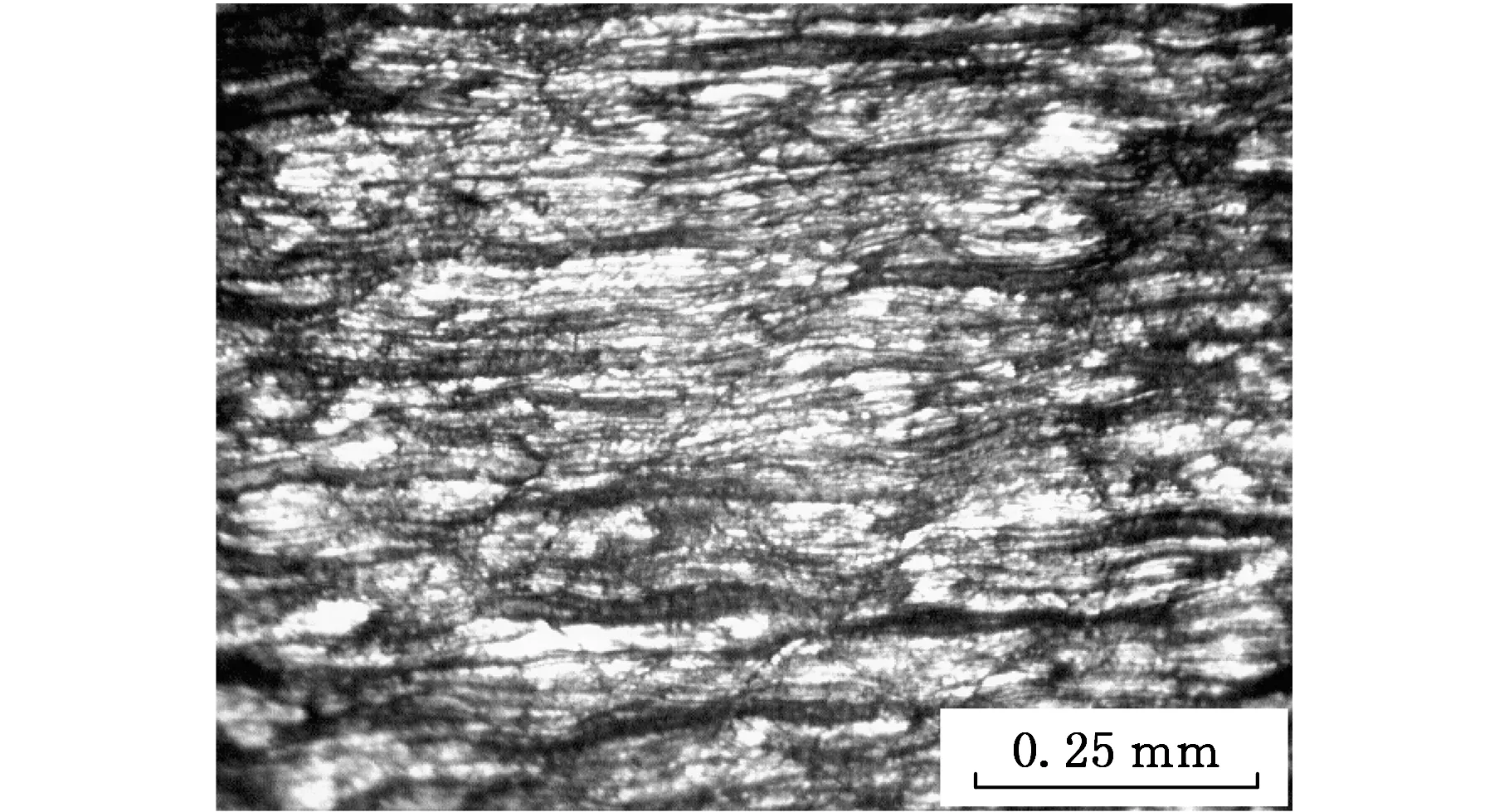

根据试验结果,临界断裂的试样压缩率在80.8%~82.5%之间,对应损伤值为0.654~0.687。压缩率为82.5%时,试样赤道面裂纹形貌如图5所示。宏观裂纹的产生包括裂纹产生和裂纹扩展。压缩率为82.5%时,肉眼观察到的裂纹不明显,而在显微镜下可见完整的沿45°方向的表面裂纹,裂纹尺寸在0.2mm以内,可以认为此时材料赤道面的损伤值近似达到临界值,材料发生断裂。结合压缩试验结果和数值模拟结果,得到在NormalizedC-L准则下,P91的断裂临界损伤因子C为0.687。

(a)发生裂纹部分

(b)无裂纹部分图5 试样赤道面形貌

3 切底过程模拟及与工程结果对比

图6 切底时材料受力样

切底过程是大型无缝钢管垂直挤压工艺制坯的最后一道工序,切除压余后得到的中空圆柱形坯料将被送入工模具进行挤压。切底过程中,材料断口处的受力状态如图6所示。虽然在受力情况方面,切底工艺与板料冲裁有一定相似性,但切底工艺的坯料尺寸远超冲裁工艺。因此,不能将常用的冲裁力经验公式应用于切底力计算,对切底力的计算应通过数值模拟的方法进行。

对切底过程中材料断裂的模拟可以采用节点分裂法或单元删除法。DEFORM-2D中对此主要是通过单元删除法实现的,即当单元的某一物理量达到临界值时,就认为该单元处材料已经断裂,将其删去。这种方法可以很好地对材料的韧性断裂进行模拟,并且如果断裂区域网格数量足够多,由删除网格带来的体积影响可以忽略不计[2, 20]。在DEFORM-2D中,网格的最大数量为10 000,为了减小计算误差,除了增加网格数量外,网格密度的合理分布更加重要,对于变形严重的部位,网格应该得到加密,而其他部位可以相应稀疏一些。在模拟中对于局部网格密度的改变可通过DensityWindows加以实现。切底过程中,断口附近变形严重且发生网格删除,因此在划分网格时将此处网格加密。

模拟中P91采用Arrhenius动态回复本构关系,利用Gleeble1500通过热压缩试验获得[3]:

5.1655×105/(RT)

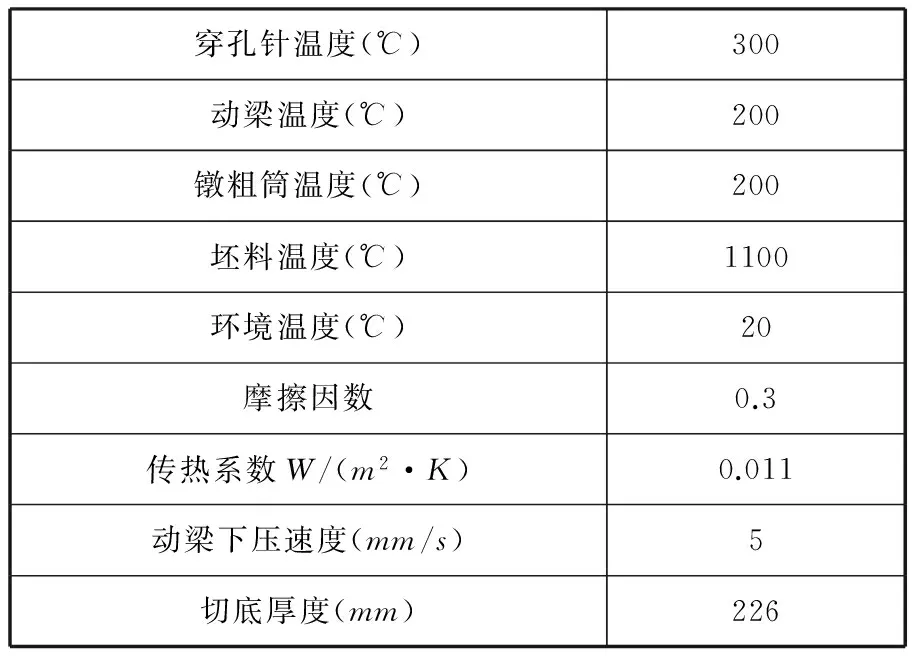

模拟中采用的参数如表1所示。

表1 有限元模拟中使用的工艺参数

在动梁下压的作用下,坯料首先承受一定塑性变形而不破裂。当动梁下压量达到22mm时,穿孔针附近的材料首先出现裂纹(图7a);当下压量达到52mm时,动梁附近出现裂纹(图7b);此后随着动梁下压,材料继续发生断裂(图7c);在压下量达到173mm时完全分离(图7d)。

(a)压下量22 mm

(b)压下量52 mm

(c)压下量110 mm

(d)压下量173 mm图7 切底过程中材料断裂情况

切底工序在青海康泰260MN多功能模锻机上进行(图8)。坯料在260MN多功能模锻机上完成镦粗、穿孔、切底工艺,转入680MN多功能压机上完成挤压工序。

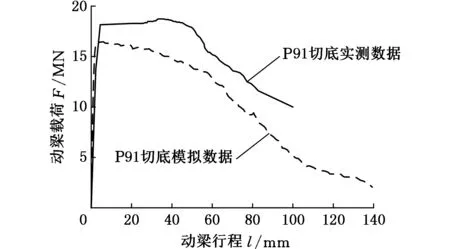

图9所示为动梁载荷-动梁行程曲线。由于实际生产条件所限,只记录下了P91切底过程前20s的油缸压力。从曲线可以看出动梁载荷的变化趋势,随着材料塑性变形程度增大,载荷先上升,后由于材料出现裂纹而下降,这种趋势在模拟结果中也得到了很好的体现。模拟结果与实际结果中,载荷快速下降开始出现时所对应的动梁行程基本一致。模拟值与实测值最大载荷的误差为12.8%。考虑到坯料温度分布不均以及动梁运动速度波动等带来的影响,可通过数值模拟技术很好地对实际工况进行模拟。

(a)切底后的坯料

(b)切底后的余料图8 切底现场照片

图9 动梁载荷-行程曲线

4 结语

为研究金属材料的韧性断裂行为,在传统的拉伸、扭转试验基础上,本文采用压缩试验法,使得材料试验中的应力状态与真实工况更为接近,并利用有限元方法得到了耐热高强合金P91在NormalizedC-L准则下的临界损伤因子。利用此参数对大型无缝钢管切底制坯过程进行了模拟,结果表明,引入材料的韧性断裂模型可以很好地对涉及断裂的塑性加工过程进行仿真,对实际生产过程的工况进行预测。

[1]方刚,雷丽萍,曾攀. 金属塑性成形过程延性断裂的准则及其数值模拟[J]. 机械工程学报, 2002, 38(增): 21-25.

Fang Gang, Lei Liping, Zeng Pan. Criteria of Metal Ductile Fracture and Numerical Simulation for Metal Forming[J]. Chinese Journal of Mechanical Engineering, 2002, 38(S): 21-25.

[2]方刚,曾攀. 金属板料冲裁过程的有限元模拟[J]. 金属学报, 2001,37(6): 653-657.

Fang Gang, Zeng Pan. Finite Element Simulation for Blanking Process of Sheet Metal[J]. Acta Metallrugica Sinica, 2001,37(6): 653-657.

[3]周梦成,冯飞,胡建华,等. AZ31B 镁合金断裂应变与应力三轴度的关系研究[J]. 中国机械工程, 2015, 26(5): 694-698.

Zhou Mengcheng, Feng Fei, Hu Jianhua, et al. Research on Relationship of AZ31B Magnesium Alloy Fracture Strain and Stress Triaxiality[J]. China Mechanical Engineering, 2015, 26(5): 694-698.

[4]Li H, Fu M W, Lu J, et al. Ductile Fracture: Experiments and Computations[J]. International Journal of Plasticity, 2011, 27(2): 147-180.

[5]董岚枫,钟约先,马庆贤,等. 大型水轮机主轴锻造过程裂纹缺陷的预防[J]. 清华大学学报(自然科学版), 2008, 48(5): 765-768.

Dong Lanfeng, Zhong Yuexian, Ma Qingxian, et al. Prevention of Forging Cracks in Heavy Hydro-Generator Shafts[J]. Journal of Tsinghua University (Science and Technology), 2008, 48(5): 765-768.

[6]段兴旺,刘建生,郑晓华,等. 316LN钢裂纹萌生的临界损伤值[J]. 塑性工程学报, 2013, 20(3): 60-64.

Duan Xingwang, Liu Jiansheng, Zheng Xiaohua, et al. Critical Damage Value of 316LN Steel Crack Initiation[J]. Journal of Plasticity Engineering, 2013, 20(3): 60-64.

[7]王雪凤,吴任东,邓晨曦,等. 新型耐热高强钢P91的高温力学性能[J]. 机械工程学报, 2008, 44(6): 243-247.

Wang Xuefeng, Wu Rendong, Deng Chenxi, et al. Mechanical Properties of New Heat-resistant High-tensile Steel P91 at High Temperature [J]. Journal of Mechanical Engineering, 2008, 44(6): 243-247.

[8]束国刚,赵彦芬,薛飞,等. P91 钢蠕变损伤试验研究与数值模拟[J]. 中国电机工程学报, 2010, 30(23): 103-107.

Shu Guogang, Zhao Yanfen, Xue Fei, et al. Experiment Research and Numerical Simulation of Creep Damage for P91 Steel[J]. Proceedings of the CSEE, 2010,30(23): 103-107.

[9]Yaghi A H, Hyde T H, Becker A A, et al. Residual Stress Simulation in Welded Sections of P91 Pipes[J]. Journal of Materials Processing Technology, 2005, 167(2): 480-487.

[10]蔺永诚,陈明松. 高性能大锻件控形控性理论及应用[M]. 北京:科学出版社, 2013.

[11]Freudenthal A M. The Inelastic Behavior of Solids[J]. New York: Wiley, 1950.

[12]Cockcroft M G, Latham D J. Ductility and the Workability of Metals[J]. J. Inst. Metals, 1968, 96(1): 33-39.

[13]Oh S I, Chen C C, Kobayashi S. Ductile Fracture in Axisymmetric Extrusion and Drawing—part 2: Workability in Extrusion and Drawing[J]. Journal of Manufacturing Science and Engineering, 1979, 101(1): 36-44.

[14]Oyane M. Criteria of Ductile Fracture Strain[J]. Bulletin of JSME, 1972, 15(90): 1507-1513.

[15]陈劼实,周贤宾. 成形极限预测韧性断裂准则及屈服准则的影响[J]. 北京航空航天大学学报, 2006, 32(8): 969-973.

Chen Jieshi, Zhou Xianbin. Suitability of Some Ductile Fracture Criteria and Yield Criteria in Forming Limit Prediction[J]. Journal of Beijing University of Aeronautics and Astronautics, 2006, 32(8): 969-973.

[16]虞松,陈军,阮雪榆. 韧性断裂准则的试验与理论研究[J]. 中国机械工程, 2006, 17(19): 2049-2052.

Yu Song, Chen Jun, Ruan Xueyu. Experimental and Theoretical Research on Ductile Fracture Criterion[J]. China Mechanical Engineering, 2006, 17(19): 2049-2052.

[17]Bao Y, Wierzbicki T. A Comparative Study on Various Ductile Crack Formation Criteria[J]. Journal of Engineering Materials and Technology, 2004, 126(3): 314-324.

[18]Goijaerts A M, Govaert L E, Baaijens F. Evaluation of Ductile Fracture Models for Different Metals in Blanking[J]. Journal of Materials Processing Technology, 2001, 110(3): 312-323.

[19]Quan G, Wang F, Liu Y, et al. Evaluation of Varying Ductile Fracture Criterion for 7075 Aluminum Alloy[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(3): 749-755.

[20]Taupin E, Breitling J, Wu W, et al. Material Fracture and Burr Formation in Blanking Results of FEM Simulations and Comparison with Experiments[J]. Journal of Materials Processing Technology, 1996, 59(1): 68-78.

(编辑张洋)

Study on P91 Alloy Ductile Fracture Behavior Based on Compressing Experiment

Liu YutongYuan ChaolongWu RendongJiao WeiQiang Hao

Key Laboratory for Advanced Material Processing Technology,Ministry of Education,Tsinghua University,Beijing,100084

Ductile fracture was the main fracture form in plastic processing of metal, and obtained material’s critical damage value was the key to numerical simulation of plastic processing, which involved fracture behaviors. Compressing experiments were employed and the complex stress integration in upsetting process was calculated with numerical simulation herein. Under normalized C-L criteria, the critical damage value of P91, a kind of heat resisting & high tensile alloy, was obtained. Based on the calculation results, bottom-cutting process, a preforming process used in seamless steel tube production was simulated. The simulation results agree with the real engineering ones.

ductile fracture; P91 alloy(9Cr1Mo); compressibility method; bottom-cutting; normalized C-L criteria

2015-09-25

TG111.91

10.3969/j.issn.1004-132X.2016.16.022

刘雨桐,女,1993年生。清华大学机械系硕士研究生。主要研究方向为材料加工中的力学问题与数值模拟、重型锻压设备、液压机液压系统与控制。袁朝龙,男,1974年生。清华大学机械系副教授。吴任东,男,1972年生。清华大学机械系副教授。焦玮,女,1966年生。清华大学机械系高级工程师。强浩,男,1991年生。清华大学机械系硕士研究生。