快速固化卷材粉末涂料用纯聚酯树脂的合成研究

2016-08-11许佐航

曾 历,李 勇,刘 亮,许佐航,陈 润

(1 中国电器科学研究院有限公司,广东广州 510300;2 广州擎天材料科技有限公司,广东广州 510860)

快速固化卷材粉末涂料用纯聚酯树脂的合成研究

曾历1,2,李勇1,2,刘亮1,2,许佐航1,2,陈润1,2

(1 中国电器科学研究院有限公司,广东广州 510300;2 广州擎天材料科技有限公司,广东广州 510860)

摘要:设计并合成了一种快速固化卷材粉末涂料用聚酯树脂,并以其制备了TGIC固化型粉末涂料。讨论了不同单体和固化剂促进剂用量对聚酯树脂的Tg、粘度和反应性的影响,以及对涂层的机械性能、耐候性能和耐盐雾性能的影响。

关键词:卷材涂料,聚酯树脂,粉末涂料,固化促进剂

卷材的涂装是一种“预涂”工艺,与传统的“后涂”工艺完全不同。这种涂装工艺具有简化生产工序、提高施工效率、节省投资和转运费用、符合环保要求、并且性能优于传统方法等优点,无论是在油漆或是其他类型的涂料领域,都是今后涂料行业的一种发展趋势之一[1-2]。众所周知,常规的液体卷材涂料在上世纪50年代末60年代初即己被成功开发并推广应用。至今为止,几乎所有的预涂卷钢板都是使用液体卷材涂料来涂装的。但是,由于传统的液体卷材涂料含有对环境有害的有机溶剂(VOC)等,随着欧美等国家陆续出台越来越严格的环保法律法规,迫使涂料生产企业一直在开发能够取代传统液体卷材涂料的产品和技术。粉末涂料由于不含任何有机溶剂,是一种粉末状的物质,具有零VOC排放的优点,是取代传统液体卷材涂料的最佳选择之一。近十多年来,很多高校、科研院所和涂料生产企业都进行了有关粉末卷材涂料的研究与开发,生产以及应用上的试验,并取得了一定的成果。与传统液体卷材涂料相比,粉末卷材涂料如何能在快速卷材涂装线上对卷材进行连续的,均匀的涂装,并对涂装后的涂膜进行快速的固化,而涂装线的长度又不是太长,这是一个巨大的挑战[3]。

目前卷材粉末涂料主要的技术瓶颈在于快速涂装和快速固化上,前者涉及涂装设备和工艺,而后者则涉及粉末涂料的配方和固化方式。该文侧重于对后者的研究。卷材粉末涂料不仅要求涂膜能在短时间内(几十秒)固化,而且要求固化后的涂膜具有良好的硬度、柔韧性、耐候性、耐化学品性、耐溶剂性、耐腐蚀性、附着性和抗冲击性等,这就对聚酯树脂要求很高。一般来说,常规的聚酯粉末涂料的一般要在180℃~210℃条件下烘烤10min~20min才能固化完全,而将固化温度提高到270℃左右,固化时间缩短为几十秒时,涂膜将出现固化不完全,涂层表现出抗冲击性能下降,附着力差,弯曲性能差和耐候性不足等问题。所以,该文研究一种适合高速卷钢粉末涂料用聚酯树脂,该树脂既能在高温下短时间内(几十秒)完全固化,又能保证固化后的涂膜能满足卷钢涂料对涂层的各项性能要求。

1 实验部分

1.1实验原材料

新戊二醇(NPG):工业级,巴斯夫;2-乙基-2-丁基-1,3-丙二醇(BEPD):工业级,帕斯托;对苯二甲酸(PTA):工业级,珠海bp;间苯二甲酸(IPA):工业级,日本AGIC;三羟甲基丙烷(TMP):工业级,美国OXEA;己二酸(ADA):工业级,巴斯夫;1,4 - 环己烷二甲酸(CHDA):工业级,韩国SK;单丁基氧化锡、TGIC、钛白粉、硫酸钡、流平剂(PV88)、安息香,等均为工业品。

1.2聚酯树脂聚合成

聚酯树脂的合成原理主要采用真空缩聚解聚法。按实验设计的配方,将各种多元醇、多元酸单体以及酯化催化剂按配比加入到50L合成反应釜内,打开搅拌器,通氮气保护,按设定工艺程序升温,升温到240℃左右,反应至95%酯化水馏出,取样测定酸值达到9mgKOH/g~15mgKOH/g后,再加入酸解剂反应至树脂透明,当酸值达到40mgKOH/g~45mgKOH/g后真空缩聚并不断取样测定酸值,在酸值达到约33mgKOH/g后即可停止真空,降温至200℃后加入不同用量的助剂,搅拌均匀后降温出料,得到卷材聚酯树脂。

1.3粉末涂料及涂膜样板的制备

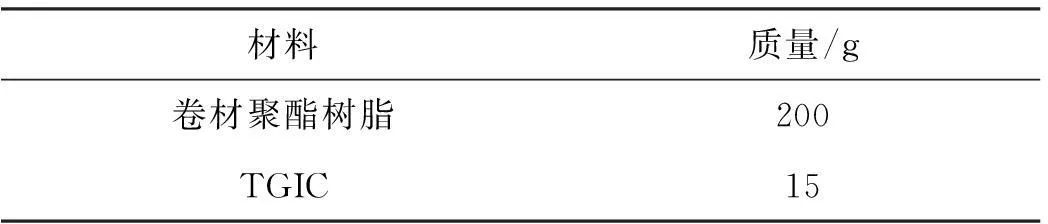

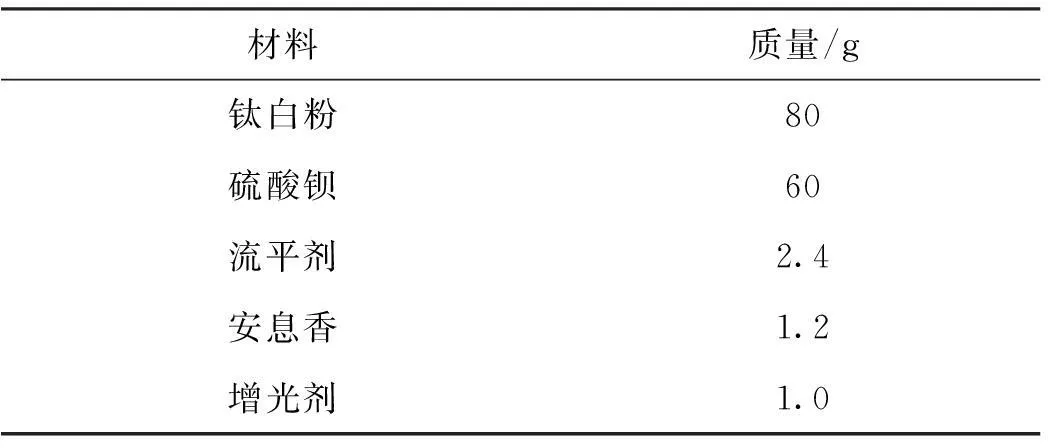

将合成的聚酯树脂、TGIC固化剂、颜填料、流平剂和脱气剂等按表1配方称量并加入混合器中,经过配料、预混合、熔融挤出、冷却压片、破碎、粉碎过筛即可得到一定粒径的粉末涂料样品。将制备好的粉末涂料用静电喷涂方式涂覆于经过处理的冷轧钢板上,控制膜厚30μm~50μm,在280℃下烘烤60s固化得到涂层,进行涂料及涂层性能的检测。

表1 粉末涂料的基本配方

续表1

材料质量/g钛白粉80硫酸钡60流平剂2.4安息香1.2增光剂1.0

1.4涂料及涂层性能检测

玻璃化温度:按 GB/T 19466.2-2004 测试聚酯树脂的玻璃化温度,升温速度为 10 K/min;冲击性能:根据 GB/T 1732-1993,使用漆膜冲击器对涂膜进行正冲和反冲,观察涂膜的开裂情况。光泽:根据 GB/T 9754-2007,用 60°光泽测试仪测试涂层 60°光泽。QUVB老化240h后涂层保光率测试依据GB/T 14522-2008;胶化时间根据 GB/T 16995-1997测试;附着力根据 GB/T 9286-1998 测试;T弯实验根据 GB/T 30791-2014测试;中性盐雾试验(500h)根据GB/T 1771-91测试。

2 结果与讨论

2.1不同单体对聚酯树脂性能的影响

由于卷钢的涂装是一种预涂装工艺,预涂装后的卷材板后续还要经过加工处理成所需的形状,这就对粉末涂层的机械性能提出很高的要求,更具体的是要求涂层具有优异的抗冲击性能和弯折性能。为了提高涂层的抗冲击和弯折性能,通常在聚酯主链中引入支化结构的单体和柔性较好的脂肪族单体,支化结构的单体可以提高涂层的交联密度,柔性单体的引入可以有效提高涂层的柔韧性,这两种路线对提高卷材涂料的机械性能都是非常有利的。美中不足的是,柔性单体的引入会影响涂层的耐候性和聚酯的玻璃化温度(Tg)等性能,而聚酯的Tg直接影响粉末涂料的储存稳定性。聚酯树脂的性能与单体结构的关系:树脂的性能取决于其组成与结构,诸如主链的性质、支链的存在与否等。直接从合成所用单体来看,不同的单体及配比对聚酯树脂的性能有很大的影响。

2.1.1TMP 用量对聚酯树脂性能的影响

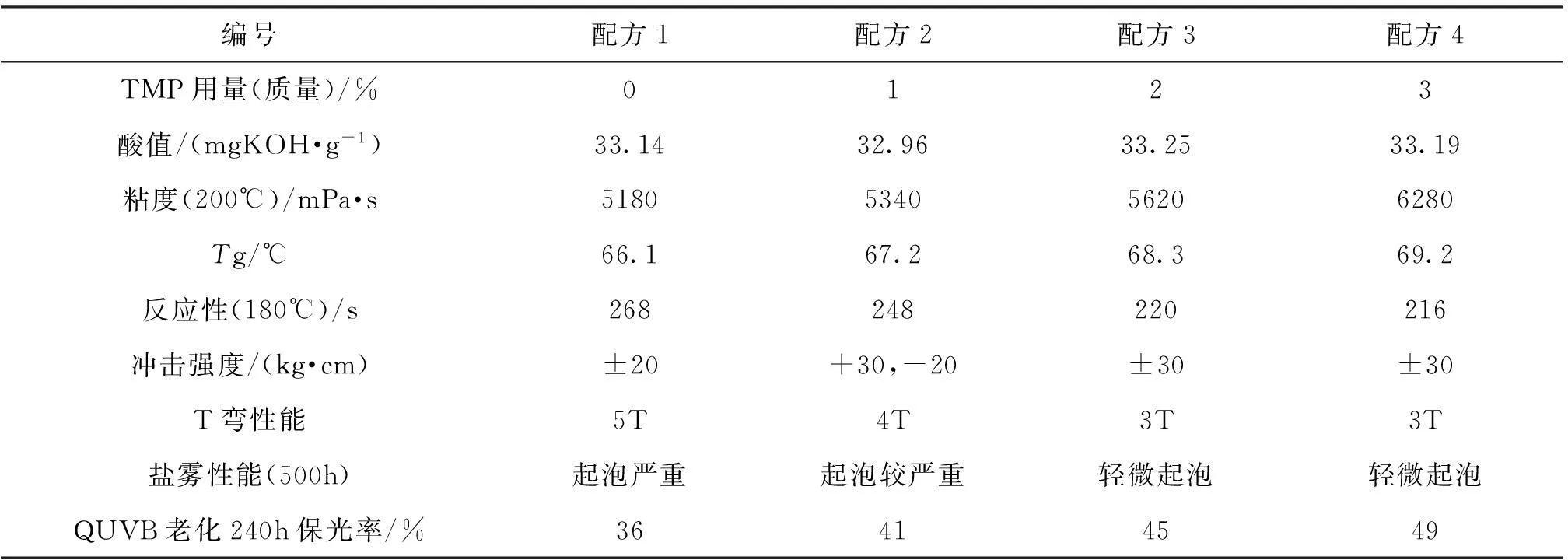

三羟甲基丙烷(TMP)是一种带有三个活性羟基的单体,使用 TMP 替代部分 NPG,提高聚酯树脂的支化度,考察其对聚酯树脂性能的影响,试验结果见表2。

表2 TMP用量对聚酯树脂性能的影响

从表2结果可知,在酸值和醇酸比差不多的情况下,随着TMP 用量的提高,树脂的熔融粘度也随之明显上升,其玻璃化温度也明显提高。原因是 TMP 为三元醇,其加入提高了树脂的支化度和后续固化涂层的交联密度,也提高了树脂的分子量,支化结构也限制了分子链的运动。支化度的提高也导致端-COOH 密度提高,缩短了树脂的反应性[4],在相同的固化时间内,涂层固化的更充分,最终表现为涂层具有更好的机械性能、盐雾性能和耐候性能。

2.1.2BEPD用量对聚酯树脂性能的影响

综合考虑耐候性能和涂层外观流平性能,在配方3的基础上,以BEPD替代部分NPG,考察其对树脂性能的影响,结果见表 3。

表3 BEPD 用量对聚酯树脂性能的影响

从表3的结果可知,BEPD用量对聚酯树脂机械性能的影响不大,这是因为BEPD和NPG都属于脂肪族醇类,BEPD取代少量的NPG后对树脂的抗冲击性能和弯折性能影响不明显。随着BEPD用量的增加,树脂的Tg和粘度呈现下降的趋势,从分子结构上看,BEPD具有两个侧链,分别是乙基及正丁基,将BEPD引入到聚酯分子结构中后,BEPD 的长侧链一方面可以限制树脂分子链的运动,另一方面又降低了树脂分子间的作用力[5],提高树脂分子的柔韧性,前者使树脂的粘度及Tg升高,后者使树脂的粘度及Tg降低。从最终试验结果发现,后者起主要作用,因此随 BEPD用量的增加,聚酯树脂的熔融粘度及Tg呈逐渐下降的趋势。基于同样的原因,丁基也能保护酯键α位和β位上的C-H 键,从而提高聚酯树脂的耐候性。

2.1.3ADA用量对聚酯树脂性能的影响

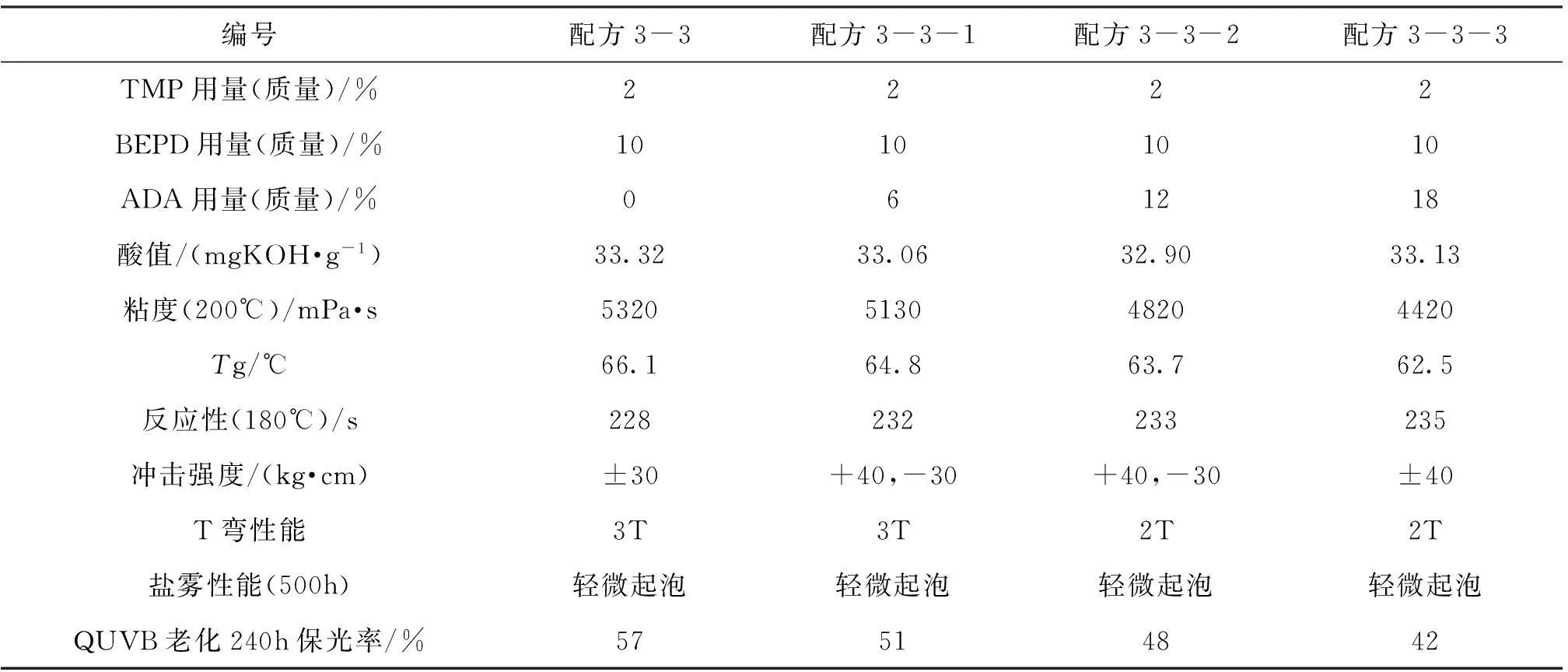

从上述表3中配方合成的树脂结果可知粉末涂层的机械性能还需要一定的提高方能满足卷材涂料的要求,考虑耐候性对卷材涂料的重要性,我们选取配方3-3为基础,酸解剂为间苯二甲酸和己二酸,考察己二酸(ADA)用量对聚酯性能的影响,结果见表 4。

表4 ADA 用量对聚酯树脂性能的影响

由表4可知,随着ADA用量的增加,树脂的Tg和粘度呈现下降的趋势,尤其是粘度下降的更明显。一般而言,影响聚合物Tg的因素主要有以下几种,包括聚合物主链的结构、侧链的影响和由极性基团产生的分子间作用力,在主链中引入脂肪族等柔性基团,有利于单键的旋转,则会降低Tg;侧链的存在对Tg 也有一定影响,体积大的侧链基团产生较大的空间阻碍,阻碍单键或主链的旋转,从而提高Tg;极性基团侧链由于其相互作用力阻碍分子链段的活动,也会导致Tg的增加。所以可以通过原料单体的选择和改变组分的比例来调节聚酯树脂的Tg。从分子结构上看,由于ADA是一种长直链柔性单体,分子容易绕单键旋转,使得链段活动增加,旋转也更加容易,最终导致树脂的Tg和粘度双双降低。同理,由于ADA是一种柔性单体,将其引入到分子主链中可以提高树脂的抗冲击和弯折性能,实验结果也证明了这一点。由于ADA是一种不耐候的单体,会对树脂的耐候性能产生负面效果,故对于一些室外用的粉末涂料,应控制其用量。

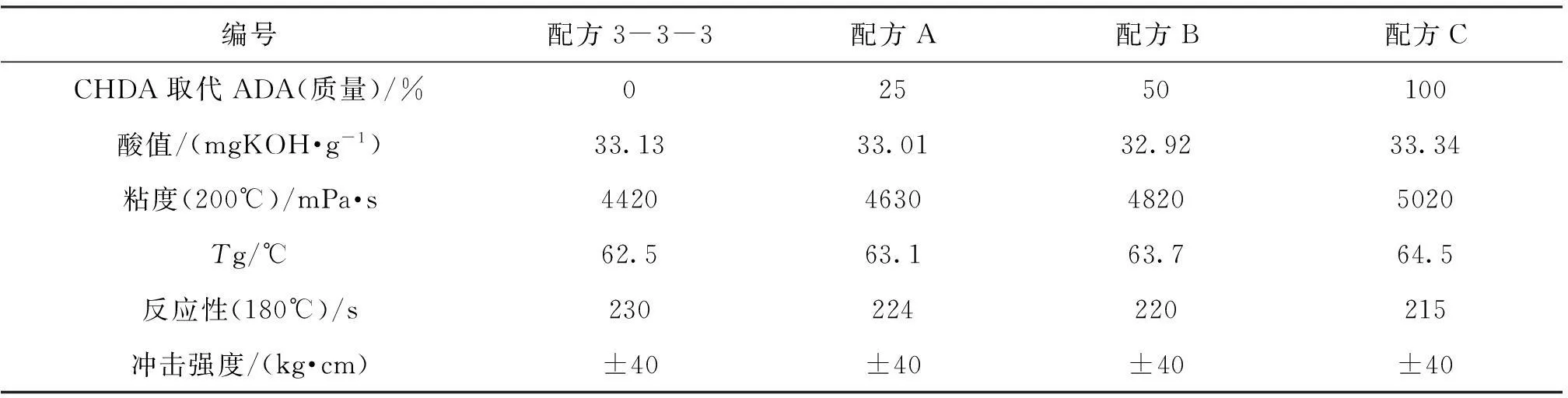

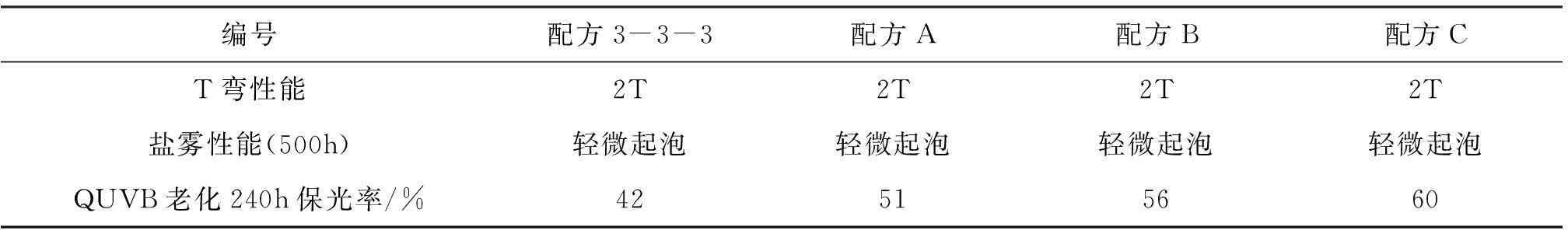

2.1.4CHDA用量对聚酯树脂性能的影响

由上表4可知,由于柔性单体ADA的加入,提高了树脂的机械性能,但同时也牺牲了树脂的耐候性能,为了弥补这种损失,常用CHDA来代替部分ADA,CHDA是一种脂环族的二酸单体,具有耐候性好的特性。表5为以配方3-3-3为基础,考察CHDA用量对聚酯性能的影响。

表5 CHDA 用量对聚酯树脂性能的影响

续表5

编号配方3-3-3配方A配方B配方CT弯性能2T2T2T2T盐雾性能(500h)轻微起泡轻微起泡轻微起泡轻微起泡QUVB老化240h保光率/%42515660

由表5可知,聚酯树脂的Tg和粘度随着CHDA用量的增加而提高。CHDA是一种六元环结构的脂环族的二酸单体,相比较ADA而言,其对分子链旋转的阻碍作用更加明显,从而提高了树脂的Tg和粘度,由于其刚性结构不是很强,故对树脂的抗冲击和弯折性能的影响不是很大。从老化结果可知,随着CHDA用量的增加,涂层的老化保光率越来越高,表明CHDA的加入对改善树脂耐候性能的作用比较明显,有利于提高卷材涂料在室外使用的寿命。CHDA是一种昂贵的二酸单体,综合考虑聚酯树脂性能和原材料成本,应合理的控制其用量。

2.2固化促进剂用量对聚酯树脂性能的影响

由上节内容可知,上述配方制备的粉末涂料在280℃的条件下固化60s后,涂层的机械性能、盐雾性能和耐候性能都不尽人意,远不能满足卷材涂料的性能要求,这是因为在此固化条件下,涂层固化时间非常短,涂层固化不充分,导致涂层最后的性能没有完全发挥出来。

一般来说,在聚酯与固化剂发生反应的过程中,加入一定量的固化促进剂能改变树脂与固化剂的固化速率,故在合成 TGIC 固化用的端羧基聚酯树脂时,经常需要加入固化促进剂。通常来说,粉末涂料用的聚酯树脂大多为端羧基封端的,常用的固化剂TGIC为含有环氧基的化合物,可以促进羧基和环氧基之间反应的固化促进剂种类很多,主要有咪唑类、咪唑啉类、铵盐、磷盐等[6]。使用固化促进剂可以提高树脂的反应活性,加快反应速率,这样可以大大提高加工效率、降低烘烤温度和缩短烘烤时间,达到节能的目的。此外加入固化促进剂也可以间接提高涂层的交联密度和机械强度。

相对其他类型的固化促进剂,磷盐类固化促进剂对羧基与TGIC反应有比较好的催化效率,综合考虑树脂性能和配方成本,将配方B放大,以同一批次树脂添加不同量的磷盐类固化促进剂,考察固化促进剂对聚酯树脂性能的影响,结果见表6。

表6 固化促进剂用量对聚酯树脂性能的影响

端羧基聚酯树脂与TGIC的固化机理主要是聚酯的端羧基与TGIC的环氧基的开环加成反应,反应过程中没有副产物生成。固化促进剂的作用主要用于催化羧基与环氧基的开环加成反应,其用量直接影响交联反应的活性,交联反应速度越快,在相同条件下固化程度越充分,固化后的涂层的交联密度越大,涂层的抗冲击性能、弯折性能、盐雾性能和耐候性能等越好,这点可以从表6的实验结果中得到验证。同时,在表6结果中,随着固化促进剂用量的增加,交联反应速度越来越快,粉末涂料的水平流动性越来越小,这就使得粉末涂料没有充足的时间进行流平,最后导致涂层橘皮较重,影响美观,所以固化促进剂的用量不是越多越好,而应控制其用量。

综合上述实验结果,该研究合成了一种具有快速固化卷材粉末涂料用纯聚酯树脂,其基本性能指标及用其制成的粉末涂料涂层的主要性能见表7。

表7 最优配方聚酯树脂及性能

3 结语

通过对比实验研究了不同单体及其配比对聚酯树脂的Tg和粘度,以及对固化后的涂层的机械性能、耐候性能和耐盐雾性能的影响,同时也考察了固化促进剂的用量对涂层性能的影响,综合考虑了涂层的外观流平和性能、粉末涂料的储存稳定性等,制备了一种具有快速固化的卷材粉末用聚酯树脂,该树脂具有良好的机械性能和耐候性能,在卷材涂装领域,可以部分替代传统的液体卷材涂料。

目前高速卷材粉末涂料在全世界范围内还未得到大规模推广应用,受到涂装工艺等技术的限制,整个行业还处于技术探索和小范围使用阶段。随着技术的进步和各个国家越来越高的环保标准,卷材粉末涂料的应用会越来越广泛。

参考文献

[1] 黄有为,俞剑锋.卷钢涂料技术发展及其应用[J].上海涂料,2007,45(4):1-5.

[2] 夏振华,鲍来剑.高速卷钢粉末涂料的制备[J].粉末涂料与涂装,2006年粉末涂料与涂装年会会刊:43-45.

[3] 司俊芳.杜邦Alesta Speed粉末卷材涂料技术、产品及应用介绍[C].第4届彩板及涂料涂装技术研讨会,2006:29-32.

[4] 张捷,钟泰,龙才.粉末涂料用聚酯树脂性能的研究[J].涂料工业,2002,2(6):1-3.

[5] 王勇,朱延安,孔霞,等.二元醇为核单体的超支化聚酯的合成与性能[J].高校化学工程学报,2013,27(3):49-57.

[6] 顾宇昕,张捷,周年忠.固化促进剂在合成耐候粉末涂料用聚酯树脂中的应用[J].现代涂料与涂装,2006(5):1-2,17.

中图分类号:TQ 323.4

Study on the Synthesis of Polyester Resin for Rapid Curingcoil Powder Coating

ZENG Li1,2,LI Yong1,2,LIU Liang1,2,XU Zuo-hang1,2,CHEN Run1,2

(1 Chinese Electrical Science Research Institute Co. Ltd.,Guangzhou 510300,Guangdong,China;2 Guangzhou Kinte Material Technology Co. Ltd.,Guangzhou 510860,Guangdong,China)

Abstract:A new kind of polyester resin for rapid curing coil powder coating was synthesized,which was further used respectively to prepare TGIC-curing power coatings. The influence of the different monomer and the dosage of curing catalyst to the Tg and viscosity and reactivity of the resin were discussed. Mechanical properties and weather resistance and salt spray resistance of the powder coatings were also discussed.

Key words:coil coating,polyester resin,power coating,curing catalyst