水润滑复合材料轴承摩擦学性能实验

2016-08-04解忠良饶柱石尹忠慰

范 凯,解忠良,饶柱石,塔 娜,尹忠慰

(1.海军装备部 驻上海地区军事代表局,上海 200000;2.上海交通大学 机械系统与振动国家重点实验室,上海 200240)

水润滑复合材料轴承摩擦学性能实验

范凯1,解忠良2,饶柱石2,塔娜2,尹忠慰2

(1.海军装备部 驻上海地区军事代表局,上海 200000;2.上海交通大学 机械系统与振动国家重点实验室,上海 200240)

摘要:针对水润滑复合材料轴承的摩擦学性能开展实用性实验研究。采用新型聚四氟乙烯复合材料制备水润滑轴承,并测试其在水润滑条件下的摩擦学性能,给出摩擦因数随外载荷、转速、供水量和径向间隙之间的变化规律。研究结果表明:外载荷和转速对摩擦性能有着较大的影响,同时,存在最佳供水量和最佳半径间隙使得轴承的摩擦因数最小、磨损最少。研究结果对新型复合材料水润滑轴承的结构设计与优化具有一定的指导意义。

关键词:振动与波;水润滑轴承;摩擦因数;载荷;供水量;间隙;

水润滑轴承以水为润滑和工作介质,具有无污染、来源广泛、安全性和阻燃性等优点,能降低和减少因摩擦副的运动而产生的磨损、噪声、功耗等问题,使其在环保、节能、可持续发展等方面有巨大的潜力,在船舶和水泵等机械系统中得到广泛应用。因此,水润滑轴承的研究引起学者的广泛兴趣,其中,摩擦学性能、摩擦因数作为判断轴承摩擦磨损特征、轴承使用寿命的重要指标又是当前该领域的研究热点。较小的摩擦因数不仅节约能源,还可以使轴承磨损速率降低,延长使用寿命。而摩擦状态不仅与工况参数有关,还与润滑剂的性质相关。水的黏度很低,所以摩擦阻力和摩擦系数小,但相应的承载能力比油膜低得多,较难形成有效的流体动压润滑,甚至局部润滑区域会发生粗糙峰的直接接触,恶化界面的润滑状态。

目前,国内外很多学者在水润滑轴承方面已做了大量有益工作[1–5],内容包括润滑机理、摩擦磨损机理研究及不同条件、材料特性对摩擦学行为的影响规律等。如王建章研究了海水润滑下不同聚合物材料的摩擦学行为[6];刘文红对大尺寸高比压水润滑橡胶合金轴承进行了减震与耐磨试验研究[7];Zhang主要研究了不同摩擦学条件下金属与塑料和橡胶之间的磨损特征[8];秦红玲研究了尾轴承橡胶层厚度和硬度及其交互作用对轴承摩擦学性能的影响[9];周广武研究了低速重载工况下的水润滑橡胶合金轴承的摩擦噪声特性[10];何琳针对舰用水润滑轴承低噪声设计要求,采用纳米粒子改性丁腈橡胶塑料复合材料制备新型水润滑轴承材料,并测试了其在干态和水润滑状态下的材料硬度和摩擦性能[11]。

然而,某种程度上来说,工况参数(如载荷、转速、供水量等)、结构参数(如半径间隙等)对轴承的摩擦学特性影响的研究尚不够充分,特别是针对复合材料如聚四氟乙烯PTFE轴承的研究还相对不足。因此,关于水润滑复合材料轴承的系统性的试验研究是对当前水润滑轴承研究的重要补充,为水润滑复合材料轴承的实际应用提供试验支撑,具有重要的工程实用价值。本文在建立轴承综合试验台的基础上,针对多沟槽水润滑复合材料轴承进行大量试验,得到了摩擦因数变化规律,系统地分析了轴承工况参数、几何参数对其摩擦学性能的影响,研究结果对于水润滑轴承的结构设计与优化具有一定指导意义。

1 基本方程

1.1润滑方程

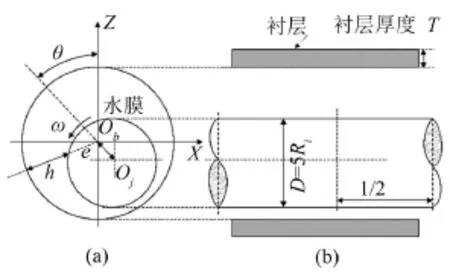

流体动力润滑的基本内容是求解Reynolds方程以揭示流体润滑膜中压力的分布规律[12]。水润滑轴承具体几何关系如图1所示。

图1 水润滑轴承几何关系图

如图1所示,轴承置于水箱之中,承受轴颈的垂向载荷。水润滑轴承工作时,轴径的顺时针旋转运动将楔形空间里的液体带入收敛间隙而产生流体动压。作用在轴径上的水膜压力的合力与外载荷相平衡,使轴颈的稳定位置偏于一侧。平衡位置中心Oj,与轴承几何中心Ob之间距离是偏心距e;偏心方向与垂向载荷之间的夹角是偏位角ϕ,轴颈与轴承表面之间的距离为膜厚h。对应图1(b)中,衬层厚度为T,一般衬层材料为橡胶或高分子材料,如聚四氟乙烯(PTFE)。在直角坐标系中,原点取在轴承中心,X轴为静态载荷方向,Z轴根据右手准则确定,Y轴为轴向方向。

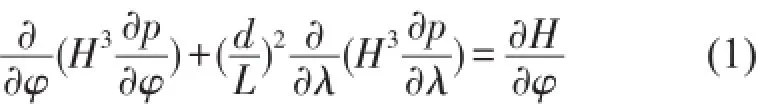

不考虑热效应、黏压、密压效应的前提下,直接给出直角坐标系下适用于水润滑轴承的无量纲Reynolds方程[12]

1.2膜厚方程

一般来讲,水润滑轴承水膜膜厚方程如下其中h0是轴承衬层未发生变形时膜厚[12],计算方程为。 1.3载荷平衡方程

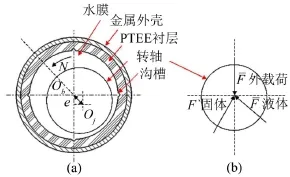

实际的水润滑轴承通常带有纵向沟槽。相比于传统的油润滑轴承,水润滑轴承的工作环境相对恶劣。在海洋或内陆河流水环境中,作为润滑剂的水通常含有泥沙和其他小的颗粒物,有时含量甚为可观。泥沙等颗粒物会增大摩擦磨损,甚至会破坏润滑环境。纵向沟槽的主要作用是在轴颈旋转的过程中将润滑界面的颗粒物携入到沟槽,进而排除,以免影响轴承的润滑环境。因此,为了模拟实际水润滑轴承的润滑状况,采用带沟槽的水润滑轴承进行试验研究。

图2给出了水润滑轴承沟槽位置相对于轴颈示意图。

图2 沟槽位置相对轴颈示意图

1.4摩擦因数的计算

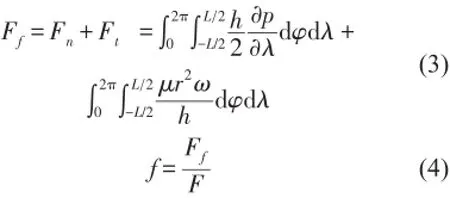

在润滑区域中,摩擦因数的构成主要有两部分组成:黏性流和剪切流。因此,摩擦因数可以通过对整个润滑表面的剪切应力分布积分得到。计算公式如下其中Ff是摩擦力。

2 试验装置

2.1试验台

为了系统全面地对水润滑复合材料轴承的润滑性能进行研究,需进行相关的试验,获取足够的实验数据,为后续的分析提供实验依据。本文以摩擦因数作为评价水润滑轴承综合性能的指标,在此基础上考察载荷、线速度(转速)、供水量以及轴承径向间隙四种因素对水润滑复合材料轴承的润滑性能的影响规律。

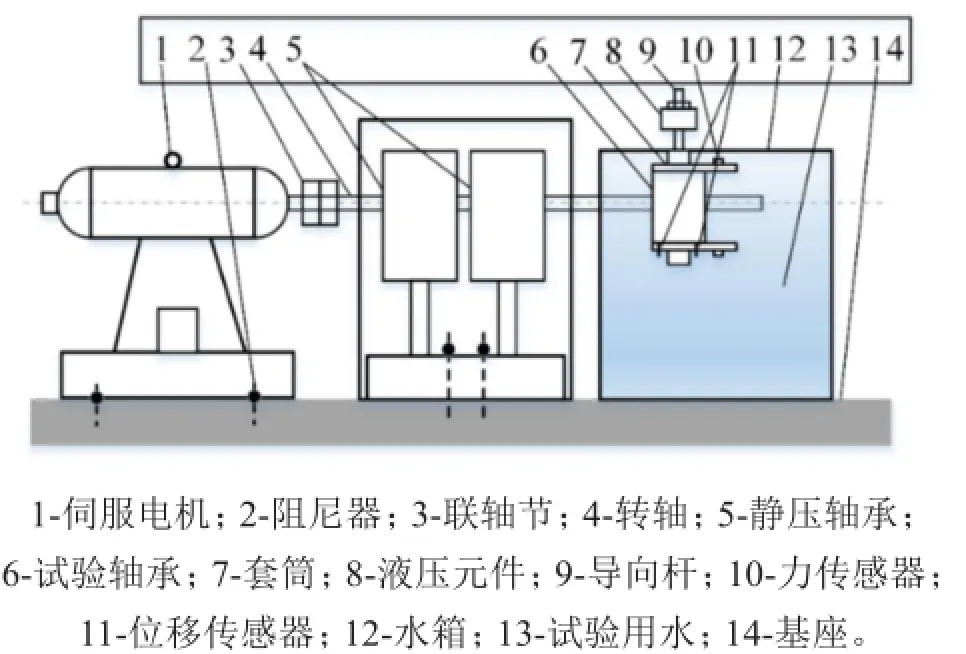

试验采用自行设计研制的水润滑轴承综合试验台,该试验平台主要由电气控制部分、动力驱动部分、中间过渡部分、垂向加载部分、试验信号采集部分组成。图3给出了水润滑轴承试验台原理简化图,图4给出了水润滑轴承试验台实物图。变频电机带动试验转轴转动,试验轴承完全浸于水箱之中,通过导向杆对轴承施加径向载荷。加载方式为液压泵中间径向加载,液压泵内部注有压力油,保证载荷的大小。轴承润滑介质为清水,水温与含沙量根据机械设计手册(含沙量不超过0.01%,pH值6.5~8.5,氯离子含量不超过400 mg/L,水温不高于65℃)予以控制,以保证润滑满足要求。转轴轴颈材料为42CrMo淬火钢,轴颈表面经淬火处理,泊松比0.3,弹性模量206 GPa,表面加工精度Ra=0.8 μm。

图3中的元件8、9、10、11等共同组成了轴承的垂向加载部分。

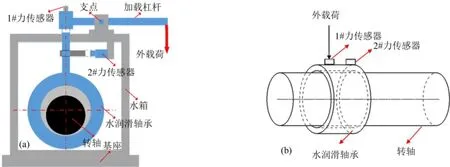

图5给出垂向加载装置图。垂向加载杠杆是1:5加载,即杠杆右侧每加载1 N,施加在水润滑轴承上的载荷放大五倍。试验过程中,1#力传感器测量水润滑轴承径向载荷,2#力传感器测量轴承切向载荷,将2#传感器测量的切向载荷传递到计算机进行存储和后处理,从而计算得到摩擦因数。

图3 水润滑轴承试验台原理简化图

图4 水润滑轴承试验台实物图

图5 垂向加载装置示意图

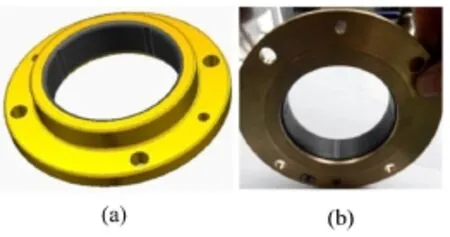

2.2试验轴承

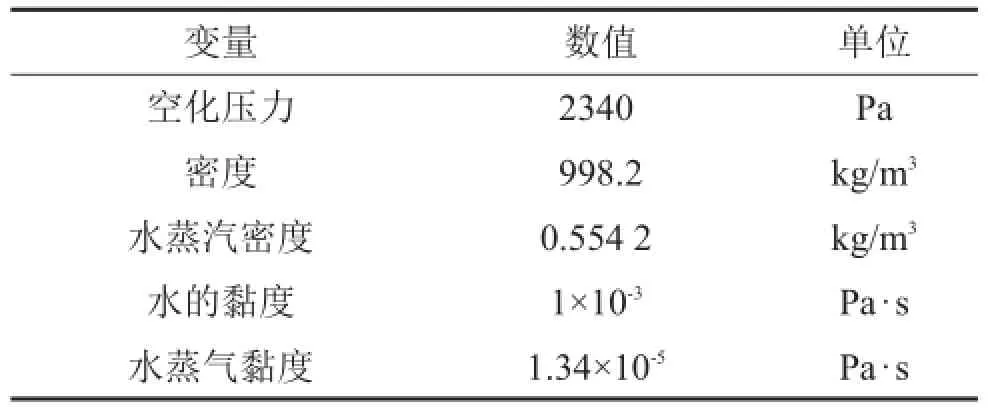

图6(a)、(b)分别给出了试验用水润滑轴承三维模型图和实物图。试验轴承的整体结构采用平面板条式结构,其主要由衬层和套筒构成,试验轴承内径为62 mm,衬层厚度为2 mm,轴承衬层上均布有纵向导水槽,导水槽的数目设计为4个,导水槽的截面形状为圆弧形,轴承内表面也采用圆弧形曲面。试验轴承衬层采用以高分子聚四氟乙烯(PTFE)为主要成分的复合材料,具有良好的减摩性、耐磨性和抗腐蚀能力,且有较高的承载能力。轴承外套筒材质为45#钢。轴承间隙根据试验研究的要求,在试验过程中进一步的确定。轴承基本参数如表1所示,20℃室温环境下水的物理特性,见表2。

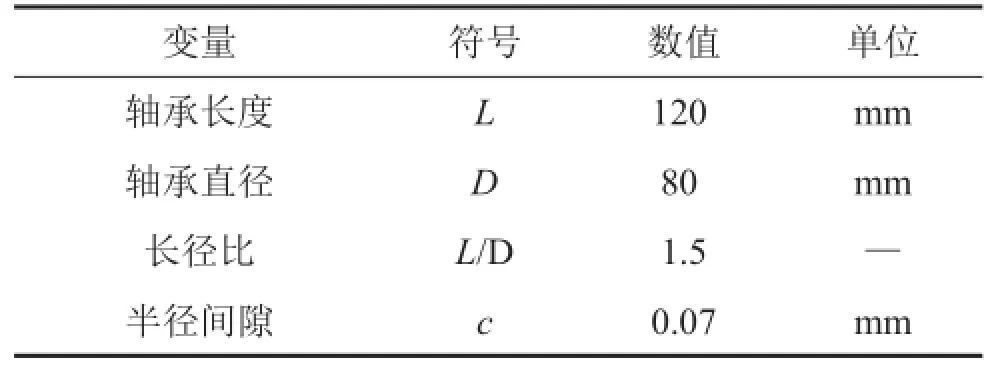

表1 轴承基本参数表

表2 20℃室温环境下水的物理特性表

图6 试验轴承的三维模型图和实物图

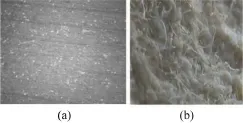

图7给出了PTFE复合材料试样表面结构和纹理组织图。其中,图7(a)给出了通过高倍显微镜下扫描的组织表面的密集均匀分布的白色斑点。这些白色斑点主要是由高耐磨工程聚四氟乙烯材料的颗粒构成。图7(b)为试样的断口形貌,高强度纤维均匀分布在聚四氟乙烯材料的组织上,形成无序排列的交错模式,从而可以显著提高材料的抗剪切、抗压和耐磨性能。

图7 PTFE复合材料表面结构和纹理组织图

2.3摩擦因数计算方法

本试验所用的试验平台可测量或控制的参数有:力传感器1#测量得到的轴承径向拉力F、设定转速n、力传感器2#测量得到的切向力T,以及力传感器2到轴心的垂直距离R和轴承内径d、长度L、轴承重力G。最后推导可得摩擦因数计算公式

2.4试验条件及方法

在转速为200 r/min~1 400 r/min的范围内,取7个固定转速,将轴承的径向载荷逐渐增大,径向载荷变化范围为100 N~600 N,分别针对不同供水量Q,不同半径间隙C,进行试验并测量水润滑轴承的摩擦因数。

3 结果与讨论

3.1载荷对摩擦因数的影响规律

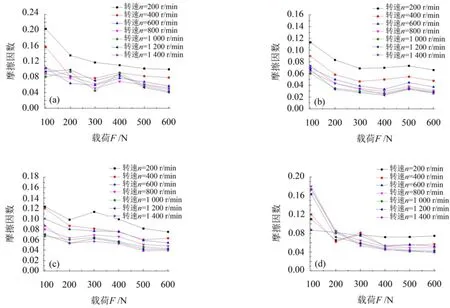

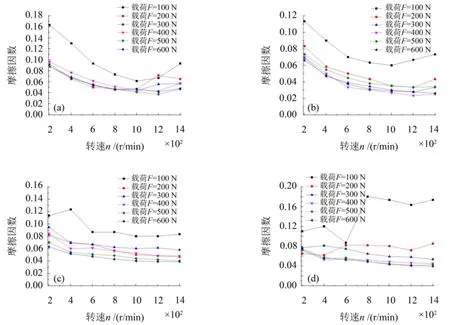

摩擦因数在不同转速下随载荷变化规律如图8所示,(a)、(b)、(c)、(d)分别代表四种不同工况参数(半径间隙C=0.05 mm,0.10 mm,0.15 mm,0.20 mm)下,摩擦因数随转速的变化规律。

外载荷对水润滑轴承的摩擦学性能有明显的影响。从总体趋势看,随着载荷的增大,摩擦因数总体呈现先减小,随后逐渐趋于平缓的趋势。针对不同工况和结构参数,具体的变化规律稍显复杂,如图8 (c)中,转速为200 r/min时,随着载荷增加,摩擦因数随载荷先增大,后逐步减小,最后才趋于缓和,中间有一个明显波动的过程。

当载荷较小时,复合材料PTFE衬层所受压力较小,衬层的总体宏观弹性变形较小,转轴和轴承接触区域水膜厚度较薄,颈缩效应不明显,不足以支撑整个外载荷。同时,轴瓦表面微观尺度上三维形貌效应,容易导致轴颈与轴承直接接触,形成边界摩擦,摩擦因数较大。甚至在部分情况下,如图8(c)中,转速为200 r/min工况下,摩擦因数会随着载荷的增大而有所上升,在外载荷F=300 N左右达到最大值,随后逐渐减小;载荷较小时,转轴转动时将水膜携入楔形接触区内,水膜的动量使压强升高,此时转轴与轴承的接触区形成一个高压区,如果转速足够快,动压效应增强,转轴会逐渐被水膜浮起,出现惯性滑水现象。

进一步增大外载荷,轴承衬层所受压力增大,复合材料PTFE衬层的宏观弹性变形明显增加,在接触区形成很多单元,每个单元都是可能发生变形的弹性体。轴转动时,轴与每个单元的趋近过程正是一种挤压作用,其所产生的压强使得各单元的中央部分凹陷变形,出现高压区,进而产生颈缩现象。此时转轴会被水膜浮起,出现黏性滑水现象,使得轴承接触面的实际面积增大,导致单位面积上所承受的实际压力反而减小,从而使摩擦因数减小。

图8 不同转速下摩擦因数随载荷变化规律

当载荷增大到一定量后,弹性变形达到最大,这时候轴承界面的实际接触面积接近轴承表观接触面积,外载荷再增大,摩擦力却不再增加,使得摩擦因数也趋于稳定;继续加大载荷,会使得水膜不足以支承载荷而破裂,导致干摩擦,造成摩擦因数急剧增大,同时导致摩擦表面温度急剧升高,严重情况下甚至会造成轴承材料损毁,轴承失效损坏等。在试验研究中,为安全起见所施加外载荷整体偏小,没有出现这种情况。

3.2转速对摩擦因数的影响

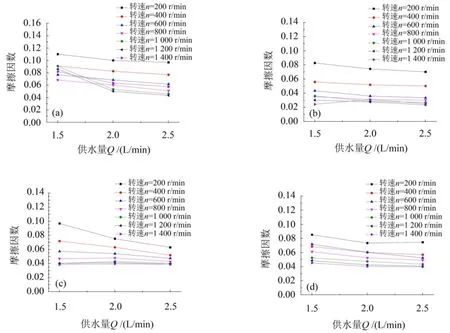

不同工况下轴承摩擦因数随转速的变化规律如图9所示,(a)、(b)、(c)、(d)分别代表四种不同工况参数(半径间隙C=0.05 mm、0.10 mm、0.15 mm、0.20 mm)下,摩擦因数随转速的变化规律。

从图中可以看出,大部分工况下,随着转速的增加,摩擦因数总体呈降低的趋势,高转速区段的变化趋势相对平缓。有相当一部分工况的摩擦因数在高转速区间段有一定的上升。当轴承承受载荷以后,在速度很低的情况下,水膜不能包容整个轴面,轴承与转轴之间的润滑状态主要是干摩擦和边界润滑,所以摩擦因数较大。增大转速,水膜动量增大的同时使压强增大,提高了水膜的承载能力的同时也使得高分子复合材料合金产生弹性变形形成高压区,速度越快,水膜承载能力越大。同时由于转轴快速的抽吸作用,使得轴承与转轴之间形成润滑水膜,速度增大,水膜变厚,润滑作用增强。同时,由于水膜的楔形效应使轴承的承载能力大大提高,进而使得摩擦因数相应地降低。

随着转轴转速的继续增大,轴承与转轴之间的动压效应进一步加强,同时由于复合材料的弹性变形产生部分弹流效应,从而使摩擦因数进一步减小。但速度达到一定程度时,接触面之间的水分子受剪切作用而变形、扭曲,消耗能量,表现为使两界面相互滑动所需的基本摩擦力趋近于稳定,转速的增大对摩擦因数的减小影响很少,因此摩擦因数变化趋于平缓。

至于图(d)中,高速区段摩擦因数随转速增大有所上升,则有可能是由于在部分工况下,高速条件下轴承弹流动压润滑状态遭到破坏,接触面之间的摩擦增大,摩擦因数抬头上升。

3.3供水量对摩擦因数的影响规律

不同工况下,高分子复合材料水润滑轴承的摩擦因数随供水量的变化规律如图10所示,(a)、(b)、(c)、(d)分别代表四种不同工况参数(半径间隙C= 0.05 mm、0.10 mm、0.15 mm、0.20 mm)下,摩擦因数随转速的变化规律。进行三组供水量的试验测试,供水量的取值范围从1.5 L/min~2.5 L/min之间。结合由试验数绘制出的曲线可知,在试验设定的供水量范围内,轴承摩擦因数随着供水量的增加而降低。这一结论与理论预期一致。事实上,随着供水量的增加,一方面带走了摩擦产生的大量热量,另一方面改善了高分子复合材料接触面的摩擦环境,使得复合材料更容易被水湿润,从而在摩擦表面形成较完整的润滑水膜,使摩擦因数降低。但是供水量并非越大越好,供水量太大,水流过快,使得轴承工作过程中形成稳定弹流润滑的难度增加,反而不利于改善轴承润滑性能。因此轴承的供水量存在一个最佳值。

图9 不同载荷下摩擦因数随转速变化规律

图10 不同转速下摩擦因数随供水量的变化规律

关于轴承最佳供水量的设计,文献13给出了一个最佳供水量计算公式式中Q——供水量,L/min;c——供水系数;l——轴承长度,cm;d——轴承直径,cm;u——轴颈圆周速度,m/s;ΔT——冷却水温升,℃。

试验中,轴承长度和直径分别为

转速l=120 mm=12 cm,d=80 mm=8 cm转速200 r/min~1 400 r/min,对应轴颈圆周速度

对u取其中间值,计算所需的最佳供水量为

试验中,冷却水的温升能控制在2℃~4℃,以3.5℃为例,反推出的供水量为

从验证过程和结果来看,本试验轴承的最佳供水量设计与预测值相符。同时,在所采用的几组供水量条件下,轴承的综合润滑性能指标已经达到比较令人满意的效果。因此式(6)适用于高分子复合材料水润滑轴承的设计指导。

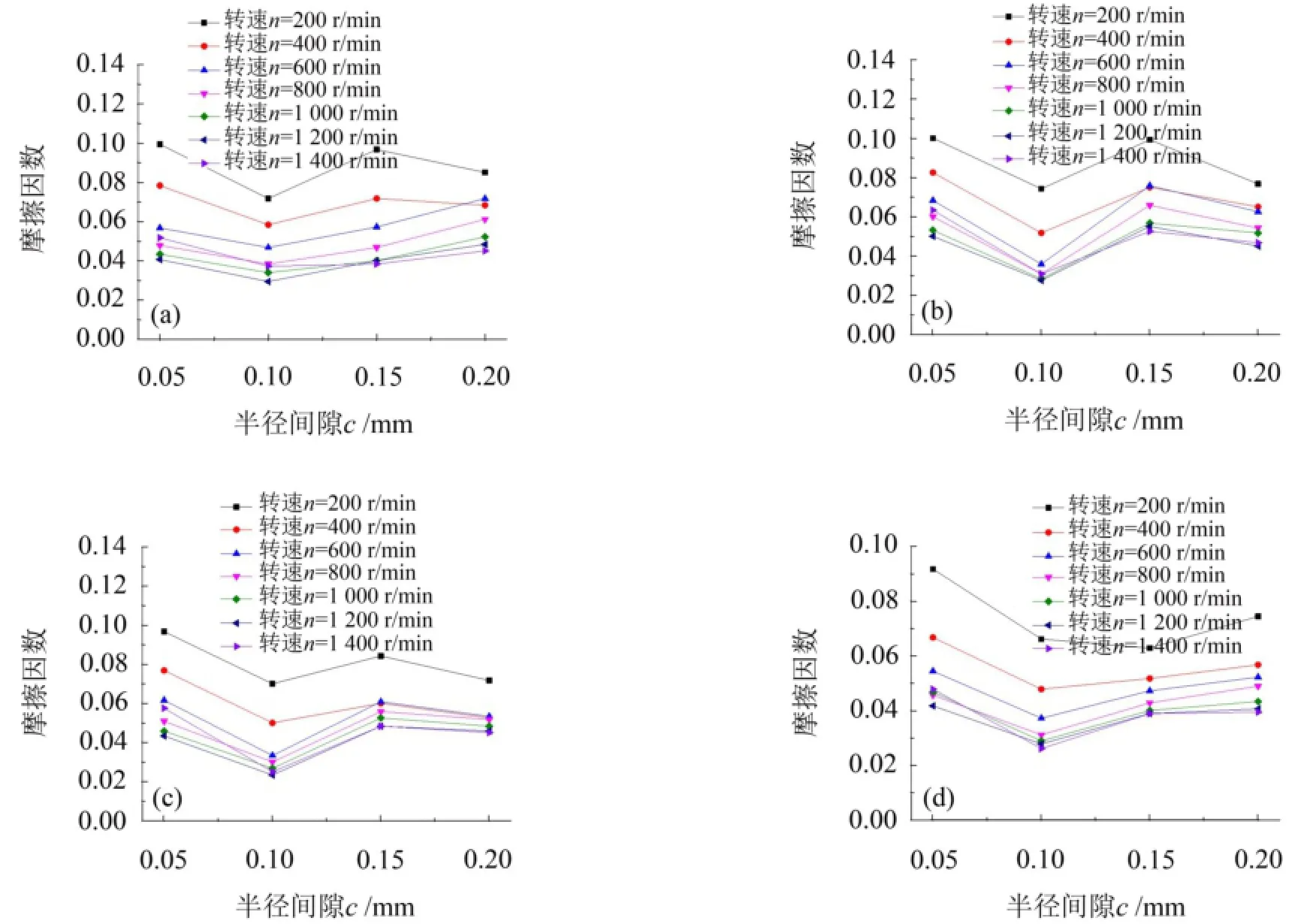

图11 不同转速下摩擦因数随半径间隙变化规律

3.4轴承间隙对摩擦因数的影响规律

试验主要测量四种不同半径间隙(半径间隙C= 0.05 mm、0.10 mm、0.15 mm、0.20 mm)下轴承的摩擦学综合性能。根据试验结果绘出的摩擦系数随间隙变化规律如图11所示,(a)、(b)、(c)、(d)分别代表四种不的工况参数(外载荷F=200 N、300 N、400 N、500 N)下,摩擦因数随转速的变化规律。

从图中可以看出间隙对水润滑轴承的摩擦因数有较大的影响。随着间隙的增大,摩擦因数先逐渐减小,到达最小数值后又有所反弹,后面的趋势则根据工况的不同而稍有不同,如在图1(a)、图1(d)中,部分工况下,当间隙大于某一间隙0.10 mm,摩擦因数取得最小值之后,随着间隙增大,摩擦因数一直保持增加的趋势;而在另一些工况下在图1(b)、图1(c)中,摩擦因数在越过某一间隙0.10 mm的最小值后,随着间隙增大达到一个最大值,随后又开始降低的趋势,但从整体趋势上看,摩擦因数还是略有增加。这说明间隙过大时,转轴与轴承之间不容易形成动压效应,动压水膜难以稳定,轴承的润滑状态属于边界润滑;而间隙过小,由于复合材料PTFE的宏观变形,又会导致转轴与轴承衬层润滑表面之间直接接触面积的增加,甚至形成干摩擦,从而增大摩擦因数。因此,对于水润滑轴承来说,存在最佳的半径间隙使得试验轴承的摩擦因数最小。综合图1(a)、图1(b)、图1(c)、图1(d)四种工况可以看出,当半径间隙C=0.10mm,此时,轴承的内径为d=60.20 mm,轴承的摩擦因数是最低的。从摩擦因数这一指标来看,试验轴承的最佳间隙为0.10 mm。

因此,在工程实际应用中,必须合理设计、选择轴承的内径,以保证轴承工作时处于最佳的工作间隙。

4结 语

通过对高分子复合材料PTFE水润滑轴承的润滑性能系统的试验研究,以轴承的摩擦因数、摩擦功耗和润滑剂的温升作为轴承润滑性能评价指标,分析了轴承的润滑性能在不同工况参数、不同结构参数下的变化规律,得到如下结论:

(1)随着载荷的增加,水润滑轴承的摩擦因数整体呈现逐渐减小,并最终达到数值恒定的趋势;

(2)随着转轴转速的增大,水润滑轴承的摩擦因数呈现先逐渐减小,随后缓慢增加的趋势;

(3)随着供水量的增加,水润滑轴承的摩擦因数先逐渐减小而后逐渐增大,存在最佳供水量,使得摩擦因数最小;

(4)轴承的最佳工作转速在600 r/min~1 000 r/ min之间,这一转速范围内具有较低的摩擦因数(0.02~0.05),轴承的磨损也相对较小;

(5)水润滑轴承在安装中存在最佳半径间隙,本试验轴承的最佳半径间隙C=0.10 mm。在该间隙下,轴承具有最小的摩擦因数和最小的磨损量。

参考文献:

[1]Wodtke M,A Olszewski and M Wasilczuk.Application of the fluid-structure interaction technique for the analysis of hydrodynamic lubrication problems[J].Proc.Inst.Mech. Eng.,Part J:J.Eng.Tribol,2013.

[2]Pai R and D Hargreaves,Water lubricated bearings[J].In Green Tribology,2012,Springer:347-91.

[3]Fogg A and S Hunwicks.Some experiments with waterlubricatedrubberbearings[P].Proceedingsofthe Institution of Mechanical Engineers,1937.

[4]Cabrera D,N Woolley,D Allanson et al.Film pressure distribution in water-lubricated rubber journal bearings[J]. Proc.Inst.Mech.Eng.,Part J:J.Eng.Tribol,2005,219 (2):125-32.

[5]Busse W and W Denton.Water lubricated soft rubber bearings[J].Trans.ASME,1932,54:3-10.

[6]Wang J,F Yan and Q Xue.Tribological behaviors of some polymeric materials in sea water[J].ChSBu,2009;54 (24):4541-48.

[7]刘文红,水润滑橡胶合金轴承振动噪声分析与实验研究[D].重庆:重庆大学,2012.

[8]Zhang S W and R Y He.Advances in the study on wear of metals by polymers[J].JMatS,2004,39(18):5625-32.

[9]秦红玲,周新聪,闫志敏,等.尾轴承橡胶层厚度和硬度及其交互作用对摩擦性能的影响[J].兵工学报,2013,34 (3):318-23.

[10]周广武,王家序,李俊阳.低速重载条件下水润滑橡胶合金轴承摩擦噪声研究[J].振动与冲击,2013,32(20):14-17.

[11]何琳,杨雪,帅长庚.舰用新型低噪声水润滑轴承材料硬度与摩擦性能[J].噪声与振动控制,2012,32(5):181-84.

[12]张直明.滑动轴承的液体动力润滑理论[M].北京:高等教育出版社,1986.

[13]沈阳水泵研究所.叶片泵设计手册[M].北京:机械工业出版社,1983.

E-mail:zsrao@sjtu.edu.cn

中图分类号:TH133.3

文献标识码:A

DOI编码:10.3969/j.issn.1006-1335.2016.01.041

文章编号:1006-1355(2016)01-0192-08

收稿日期:2015-05-21

作者简介:范凯(1986-),男,工程师,主要研究方向为舰船监造研究。

通讯作者:饶柱石(1962-),男,博士生导师。

Experimental Study on Friction Characteristics of Water-lubricated Composite-material Bearings

FANKai1,XIE Zhong-liang2,RAO Zhu-shi2,TANa2,YIN Zhong-wei2

(1.Military Representative Bureau in ShanghaiArea of NavalArmament Department, Shanghai 200000,China; 2.State Key Laboratory of Mechanical System and Vibration,Shanghai Jiaotong University, Shanghai 200240,China)

Abstract:Friction characteristics of water-lubricated composite-material bearings,including lubrication mechanism and performance parameters,were studied experimentally.The water lubricated bearings were made up of a new ultra-highmolecular polymer composite material PTFE.The friction properties under water lubrication condition were measured. Variations of friction coefficient with external load,rotating speed,water supply rate and radial clearance were presented. Research results show that the external load and the rotating speed have great influence on the friction characteristics. Meanwhile,there exists an optimum water supply rate and optimum radial clearance with the minimum friction coefficient and wearing as the target.Research conclusions have guiding significance for structure design and optimization of the newtype water-lubricated composite-materials bearings.

Key words:vibration and wave;water-lubricated bearings;friction coefficient;external load;water supply rate;radial clearance