实际生产工艺中降低硅微粉吸油值的方法研究

2016-08-02刘会臣

洪 钢,刘会臣

(江西中节能高新材料有限公司,江西修水 332400)

实际生产工艺中降低硅微粉吸油值的方法研究

洪钢,刘会臣

(江西中节能高新材料有限公司,江西修水 332400)

摘要:根据粉体吸油值的影响因素,研究采用合适的研磨分级系统、工艺参数及添加改性剂等方式降低硅微粉的吸油值。结果表明,振动磨分级系统、平均粒径20μm±0.5μm硅微粉与其产生的布袋除尘微粉比例控制在96∶4、生产过程中添加硅烷类偶联剂等方式可有效降低硅微粉的吸油值。

关键词:吸油值,硅微粉,研磨分级系统,微粉比例,硅烷偶联剂

由于硅微粉具备耐温性好、耐酸碱腐蚀、高绝缘、低膨胀、化学性能稳定、硬度大等优良性能,其被广泛用于塑料、橡胶、油漆、涂料等行业作为填充料。在高聚物基料中添加硅微粉填料,不仅可以降低高分子材料的成本,更重要的是能提高材料的尺寸稳定性,并赋予材料某些特殊的物理化学性能,如抗压、抗冲击、耐腐蚀、阻燃、绝缘性等[1]。

如何提高硅微粉在高聚物中的流动性,降低其粘度,提高整体填充率也一直是行业内比较热门的研究方向,而硅微粉的这些性能,很大程度上取决于它的吸油值。

吸油值也称树脂吸附量,表示填充剂对树脂吸收量的一种指数。在实际应用中,大多数填料用吸油值这个指标来大致预测填料对树脂的需求量。吸油值不同,则粉体填料的粒度、比表面积、分散性、润湿程度、吸附性能不同,从而影响粉体与高聚物作用的相容性,所以吸油值直接影响材料质量、性能及用途。

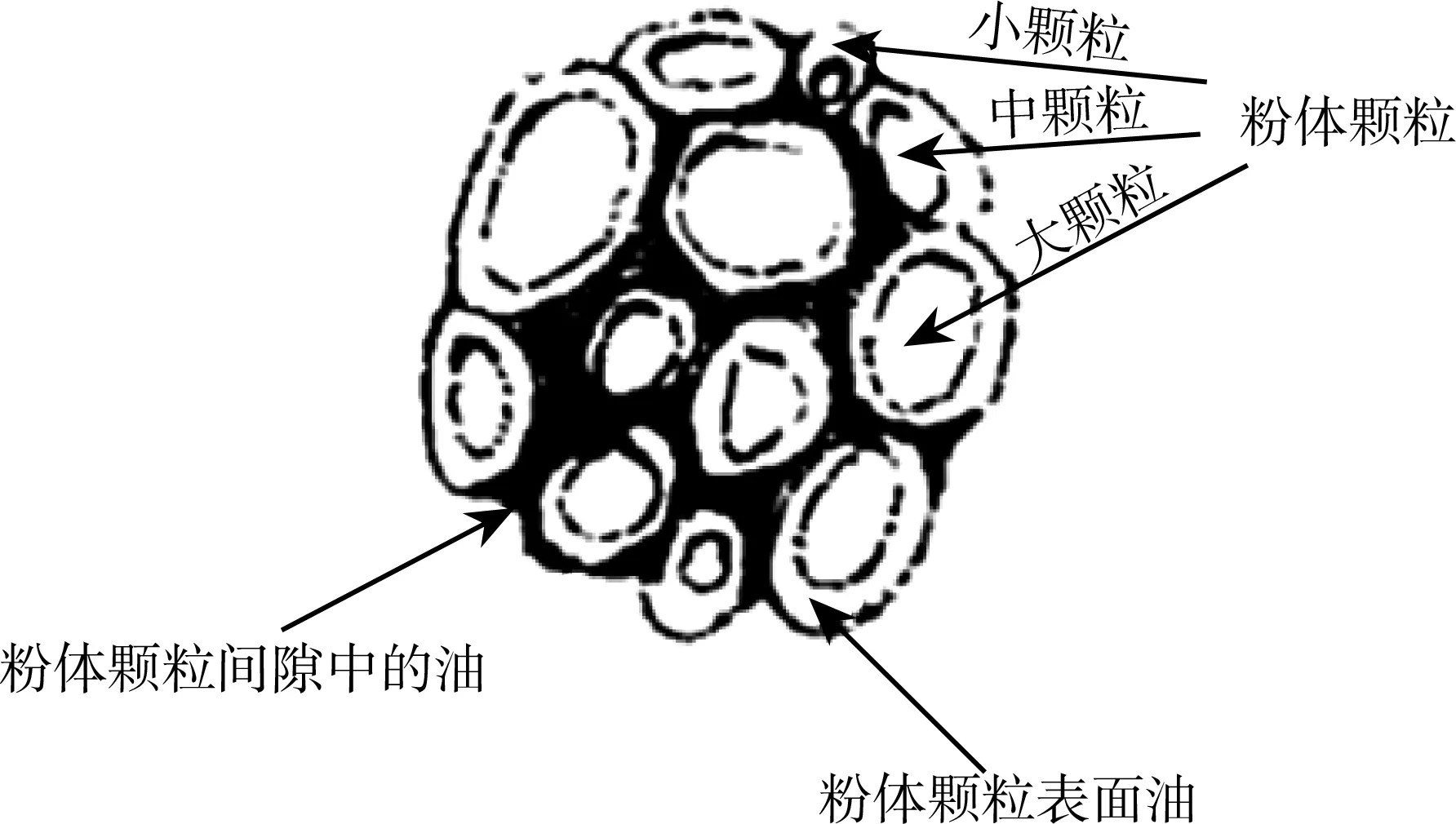

粉体吸油值的检测滴定终点为:当试样与亚麻籽油粘结成一团呈膏状,恰好不碎不裂,玻璃板上又无油渍时,即为终点。具体微观图如图1所示[2]。

图1 粉体吸收油的两种主要形态

吸油值与粉体的大小、形状、分散与凝聚程度、比表面积及颗粒的表面性质有关。但由于硅微粉主要作为填充料用于相关行业,对粒径的要求很高,故通过增大粒径来降低比表面积从而降低吸油值的方式有一定的局限性。由图1可知,如何减少粒子表面的和空隙的油(树脂)成为关键[3]。本文主要研究通过生产过程中不同研磨设备改变粉体的粒径分布;通过调节分级机频率和风门使旋风收集的成品和布袋除尘的微粉控制在合适的比例最大限度填充粒子空隙的工艺方法;利用助剂改变粉体表面活性和分散性来改变产品的吸油值。

1实验部分

1.1实验原料及设备

某地天然石英原矿分别通过球磨、振动磨、气流磨分级系统制作的平均粒径在2.5μm~3μm的超细硅微粉;平均粒径为20μm±0.5μm硅微粉成品及其产生的布袋除尘粉;三种平均粒径为20μm±0.5μm的硅微粉(普通硅微粉、铝酸酯改性剂改性后的硅微粉、硅烷偶联剂改性后的硅微粉)。

实验设备:马尔文2000激光粒度分析仪;粉体振实密度仪;电子显微镜;调墨刀;天平;滴定管;精制亚麻油等。

1.2实验方法

根据实验需求选取或配比硅微粉按GB/T 5211.15-2014的规定方法进行吸油值检测[4]。

1.3样品表征

用电子显微镜观察微粉的分散性。

2结果与讨论

2.1研磨设备对粉体吸油值的影响

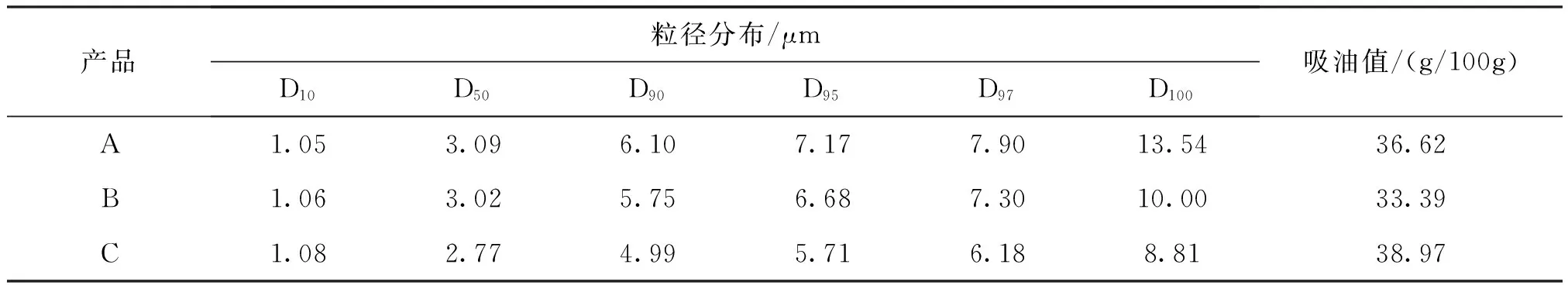

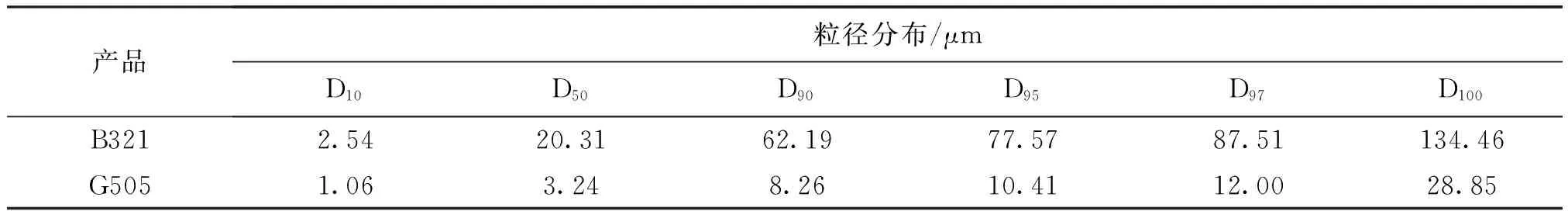

A、 B、C分别为球磨机、振动磨、气流磨生产的同款产品。表1为三个样品的粒径分布及吸油值对比,从表中可以看到,A的粒径分布最宽,B次之,C最窄。而三个样品的平均粒径差别不大,故可以认为三者因粒径引起的吸油值变化不大。但三者的吸油值检测结果为:C>A>B。这是因为由于三种研磨设备的研磨方式不一样(球磨机主要依靠球磨介质抛落过程中形成强大的冲击力和挤压力而破碎的,极易出现过磨现象,故其粒径分布较宽;振动磨主要依靠研磨介质与物料产生相对位移的剪应力和摩擦力破碎,其研磨较均匀,还具有部分整形功效;气流磨主要利用高速气流带动微粉之间进行相互撞击,自身粉碎的方式破碎,研磨效果充分,粒径分布较窄),造成了三种不同的粒径分布。而B样品由于在整个体系中粗细微粉分布较好,细颗粒较好的填充中粗颗粒之间,增大了整个体系的填充性,使得分布在颗粒空隙中的油减少,从而整体降低了整个系统的吸油值。

表1 不同研磨分级设备生产产品粒径分布及吸油值

为进一步验证该实验,我们对三者进行了振实密度检测,检测结果如表2。从表2我们可以看到,B样品振实密度最高,进一步验证良好的粒径分布可以有效降低粉体间的空隙率,提高粉体填充性。

表2 三款产品的振实密度

2.2原有粉体系统中添加微粉对粉体吸油值的影响

表3为公司平均粒径20μm±0.5μm硅微粉成品B321和其生产过程中布袋产生的除尘粉G505粒径分布,由表可知G505粉体粒径较细,可作为微粉进行填充。

表3 两款产品粒径分布

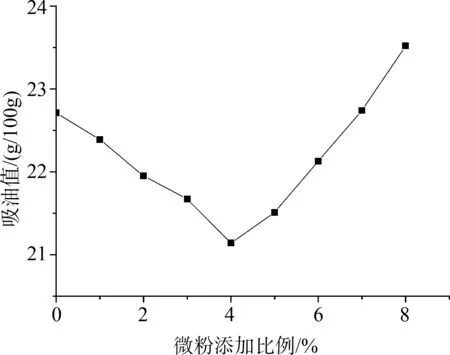

图2 微粉添加不同比例对应的系统吸油值

图2为B321中按不同比例添加微粉(G505)引起的吸油值变化(此举为模拟生产过程中调节风门和分级频率控制旋风收集和布袋除尘出料比)。从图中可以看出,当微粉添加量控制在4%左右时,能够有效填充原系统中颗粒与颗粒产生的空隙,从而降低系统吸油值。但随着微粉的持续增加,系统吸油值迅速升高,这是因为在原有系统颗粒填充饱和后,新的微粉之间又形成新的颗粒间隙,同时微粉粒径较小,比表面积较大,表面能升高,其表面也具有较高的吸油能力,造成系统吸油值升高[5]。故该实验说明如何有效控制微粉比例,减小颗粒间空隙成为关键,在实际生产中,我们往往可以通过调节分级频率和风门大小来控制微粉比例。但不同粒径粉体所需填充微粉比例是不同的,我们必须找到合适的填充比例,方可调节出恰当的分级频率和风门大小,从而降低系统的吸油值。

2.3改性剂对粉体吸油值的影响

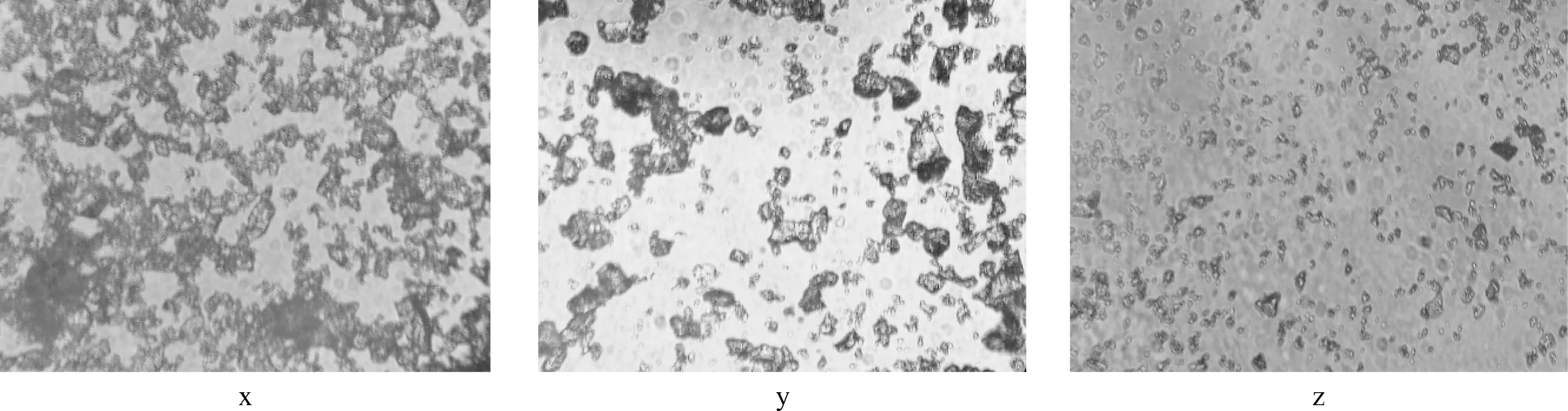

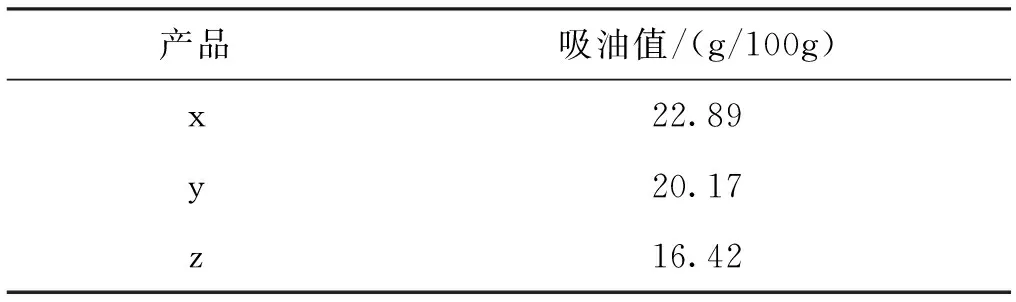

图3中x、y、z分别为平均粒径20μm±0.5μm硅微粉、铝酸酯改性剂改性后的硅微粉、硅烷偶联剂改性后的硅微粉在电子显微镜下的照片,由图可知,粉体分散性为z>y>x;表4为三者吸油值对比:x>y>z。这是因为改性剂可以降低粉体表面能,减少微粉之间的团聚现象,故一可以降低粉体表面吸附油脂的能力,二可以减少粉体团聚产生的粒子间空隙,从而降低粉体吸油值。从图像和数据上来看,显然硅烷偶联剂对硅微粉的改性效果更加明显。铝酸酯偶联剂一般在碳酸钙、滑石粉等粉体改性上较为明显。另外在不同行业中由于使用树脂类型不同,所用硅烷偶联剂也有一定差别。比如:聚氨酯、丙烯酸类,其一般用环氧基类的KH560改性剂,而不饱和聚酯、丁基类,其一般用甲基丙烯酰氧基类的KH570改性剂。当然,有时候我们也会选择将不同偶联剂进行混合使用,也取得了较好的改性效果。

图3 三种粉体在显微镜下的分散状况

表4 x、y、z三者吸油值

3结论

(1)不同研磨分级系统生产的粉体粒径分布有差异,而其中以振动磨分级系统生产的粉体粒径分布对粉体的填充性最高,从而相同平均粒径的粉体,采用振动磨研磨其吸油值最低。

(2)粉体中添加一定比例的微粉可以有效减少粉体系统颗粒间隙,从而降低产品吸油值。在实际生产中,我们可以根据生产不同粒径的粉体,调节分级频率和风门大小,有效改变所产生布袋除尘粉的量,从而提高旋风收集产品的吸油值。比如:当我们生产平均粒径20μm±0.5μm硅微粉,控制微粉含量为4%左右时,其产品的吸油值较低。

(3)改性剂对粉体吸油值影响明显,其中又以硅烷偶联剂对硅微粉改性效果最佳。在实际生产过程中,我们根据不同行业需求,选择不同的硅烷偶联剂。

(4)以上三种方式均能改变粉体的吸油值,但根据效果来看,添加合适改性剂>选择不同研磨分级系统>改变分级频率和风门参数。

参考文献

[1] 苏宪君.超细硅微粉在塑料、橡胶及涂料中的应用[J].中国粉体技术,2003(5):43-46.

[2] 李晖,张娥,陈峰,等.高纯硅微粉吸油值的测定[J].西南民族大学学报:自然科学版,2005,31(3):377-379.

[3] 祝大同.含无机填料覆铜板研发中吸油量测试的应用[J].覆铜板资讯,2013(5):30-37.

[4] 中国国家标准化管理委员会. GB/T 5211.15-2014颜料和体质颜料通用试验方法 第15部分:吸油量的测定[S].

[5] 赵柄国,郭锴,谢小平.白炭黑制备工艺对比表面积和吸油值的影响[J].无机盐工业,2006,38(5):23-26.

中图分类号:TQ 320.4

Study on the Methods of Reducing Oil Absorption of Silica Powders in the Production Process

HONG Gang,LIU Hui-chen

(Jiangxi CECEP High-Tech Materials Co.,Ltd.,Xiushui 332400,Jiangxi,China)

Abstract:According to the factors affecting oil absorption,the appropriate grinding and classification system,technological parameter and the use of additives were studied to reduce the oil-absorbed value of silica powders. Results showed that the oil absorption of silica powders was lowered by adopting vibration milling and classification system,keeping the silica powders(the average particle size is 20μm±0.5μm) to fine powders conducted by bag filter ratio to 96∶4 and adding silane coupling agent in the manufacturing process.

Key words:oil absorption,silica powders,grinding and classification system,proportion of powders,silane coupling agent