2A12铝合金化学镀镍前处理工艺研究*

2016-07-28刘定富曾庆雨

毕 晨,刘定富,曾庆雨

(贵州大学化学与化工学院,贵州 贵阳 550025)

2A12铝合金化学镀镍前处理工艺研究*

毕晨,刘定富▲,曾庆雨

(贵州大学化学与化工学院,贵州贵阳550025)

摘要:针对2A12铝合金前处理工艺的不足之处,对其进行了改良。2A12铝合金的前处理工艺流程是:除油→热水洗→去离子水洗→碱蚀→两次去离子水洗→化学抛光→两次去离子水洗→一次浸锌→两次去离子水洗→去锌→两次去离子水洗→二次浸锌→两次去离子水洗→预镀镍→去离子水洗→热水洗→镀镍。结果表明:采用改进的前处理工艺,在最佳施镀条件下镀1 h镀层达到12.14 μm,结晶均匀、细致,表面平整,光泽度达225 Gs。镀层为Ni-P微晶,磷含量达到11.07 %。可耐96 h盐雾实验,表面镀层可对2A12铝合金起到良好的防护作用。

关键词:2A12铝合金,前处理,化学镀

铝合金是 Al 元素与其他元素 (如 Cu,Sn,Mn,Si,Mg)中的一种或几种组合而成的合金。铝合金强度比较高,接近或超过优质钢,可塑性好,可加工成各种型材,具有优良的导电性、导热性和抗蚀性,工业上应用广泛,用量仅次于钢。2A12铝合金板为一种高强度硬铝,可进行热处理强化,点焊焊接性良好等特点,而成为一种通用的结构材料。目前化学镀镍在铝合金中应用广泛[2-3]。在铝合金上应用化学镀镍的方法进行表面改性是十分有效的技术之一。表面处理领域,铝及铝合金的化学镀工艺还处于探索阶段,长久以来无实质性的突破,至今没有形成完善、成熟的工艺[4]。然而,由于铝有较高的活泼性,与氧有很强的亲和力,在铝合金表面极易生成Al2O3,这种氧化膜与镀层的夹杂会造成结合力下降[5-6]。所以铝合金是一种难镀的金属基体。所以前处理显得尤为重要,鉴于此,很多研究人员从工艺、前处理等途径对铝合金表面的化学镀镍前处理进行大量试验研究[7-8]。目前来看,国内外主要有三种方法来实施铝合金表面化学镀镍前处理工艺:1) 浸锌—预镀法;2) 镍预镀;3) 其它的特殊预处理。

本文在前期对化学镀镍镀液研究的基础上[9-12],对前处理工艺进行改进,并结合扫描电镜,能谱等仪器的分析,改进工艺条件,获得一种使后续化学镀Ni-P镀速高、镀层结合强度好且耐蚀性优良的前处理工艺。

1实验

1.1材料

本实验所采用的基体材料为2A12铝合金,其化学组成为:Cu 3.8 %~4.9 %,Mg 1.2 %~1.8 %,Mn 0.3 %~0.9 %,Si≤0.5 %,Zn≤0.3 %,Ti≤0.15 %,Ni≤0.1 %,Fe 0 %~0.5 %,铝余量。试样尺寸为20 mm × 10 mm × 2 mm。

1.2工艺流程

除油→热水洗→去离子水洗→碱蚀→两次去离子水洗→化学抛光(3∶7硝酸)→两次去离子水洗→一次浸锌→两次去离子水洗→去锌(1∶1硝酸)→两次去离子水洗→二次浸锌→两次去离子水洗→预镀镍→去离子水洗→热水洗→镀镍→去离子水洗→烘干→去氢→钝化。

1.2.1除油

Na2SiO335 g / L

Na3PO420 g / L

OP-102 g / L

温度50 ℃

时间5 min

1.2.2碱蚀

NaOH10 g / L

Na2CO330 g / L

Na3PO410 g / L

温度50 ℃

时间10 s

1.2.3浸锌

NaOH60 g / L

NaNO31 g / L

KNaC4H4O680 g / L

ZnO6 g / L

FeCl32 g / L

温度25 ℃

时间30 s

1.2.4预镀镍

Na4P2O7·10H2O20 g / L

NiSO4·6H2O25 g / L

NaH2PO225 g / L

温度30 ℃

时间5 min

1.2.5镀镍

C6H8O7·H2O21.5 g / L

NiSO4·6H2O26 g / L

NaH2PO230 g / L

CH3COONa·3H2O6 g / L

88 %(体积分数)乳酸5 ml / L

OP-105 mg / L

温度88 ℃

PH5

时间1 h

1.3沉积速率

采用单位时间内镀层的增重量来测定镀速。通过称量镀件镀前和镀后的质量,用公式(1)即可得到镀速。

(1)

式中:v为镀速,μ m / h;m1:基体镀前质量,g;m2:基体镀后质量,g;ρ为镀层密度,g / cm3。本实验中ρ=7.8 g / cm3;S为镀件表面积。

1.4镀层性能评价

1.4.1外观和光泽度

目视镀层表面的色泽和粗糙度,将镀层外观分为光亮、半光亮、不光亮和粗糙4个等级。采用上海图新电子科技公司MN-60型光泽度仪,在60°的折射角下测定镀层光泽度。

1.4.2油污残余量确定

采用德国sita公司表面清洁度仪(SITA CleanoSpector),可以准确的测定基体表面油污残余量。

1.4.3抗变色性

将化学镀镍试样室温下浸在用水稀释的 1∶1 的硝酸溶液中,如果在 20 s 内形成黑膜,镀层就被认为是不耐色变的。

1.4.4结合力

将镀镍试样置于烘箱中200 ℃恒温1 h,取出后立即放入冷水中,观察镀层有无起皮、鼓泡等类似现象。

1.4.5耐蚀性测定

实验室测定镀层耐蚀性的方法有盐雾试验法。本实验根据国标GB6845,使用F / YW—90A 型盐雾试验机,通过观察基体表面开始腐蚀的时间测定镀层耐蚀性。主要操作方法是:

1)控制盐雾箱温度35±2 ℃、盐溶液浓度3.5 %、pH=6.5~7.2。

2)调节盐雾箱喷雾时间间隔,间隔5 min,喷雾5 h,使盐雾沉降量在0.5~3.0 ml / 80 cm2h。

3)将镀片悬挂在V型档杆上,与竖直方向夹角为30°左右。

4)启动喷雾按钮,观察镀片表面变化,记录镀片放入盐雾箱到开始腐蚀时的时间。

1.4.6形貌和含量

采用日立 Hitachi SU-1500 扫描电镜(SEM)观察镀层的表面形貌,用与其配套的能谱仪(EDS)测定镀层磷含量。

2结果与讨论

2.1工艺条件对除油的影响

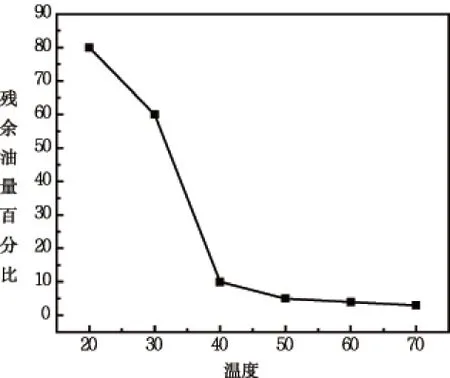

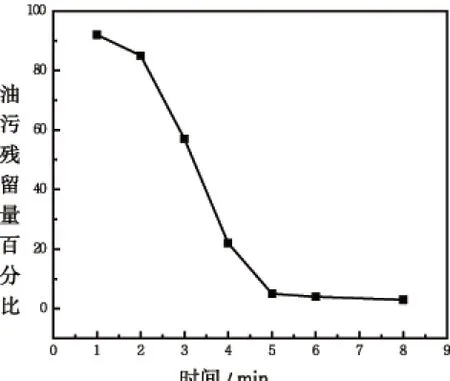

把零件置于不同温度和不同时间下,油污的残留量的结果如图1,图2所示。

从图1中可以看出,在40 ℃前除油效果不太理想,在40~50 ℃时除油效果最好,超过50 ℃除油效果增加不大。

从图2中可以看出除油时间在4 min前不明显,5~8 min除油效果最好,超过8 min除油效果增加不大。据报道,平均有85 %~95 %的油污是在整个清洗时间前一半内清除的,而余下的5 %~15 %是在后一半时间清除的[13],延长脱脂时间可以提高除油效果,但除油时间过长,碱性介质会对铝合金工件表面腐蚀,所以最终确定除油时间为5 min,温度为50 ℃。

图1 温度对残余油量的影响

图2 时间对残余油量的影响

2.2工艺条件对碱蚀的影响

铝合金表面一般都有自然的氧化膜,故需碱蚀除去表面氧化膜,暴露基体,但铝与碱性介质反应控制不当,容易使机体过度腐蚀,铝合金表面氧化膜主要成分为Al2O3,碱蚀时其主要反应机理如下:

Al2O3+2NaOH=2NaAlO2+H2O

2Al+2NaOH+2H2O=2NaAlO2+3H2↑

氢气的放出可以强化促进浸蚀的过程,氢气能对难容氧化物产生冲击,剥离的作用,提高碱蚀效率。

2.2.1温度的影响

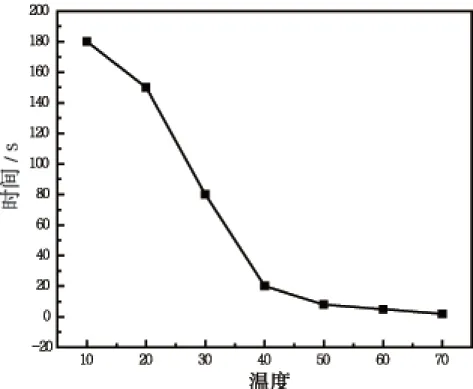

把零件置于不同温度下,产生氢气的时间如图3。

从图3可知,在40 ℃前反应时间过长,40~50 ℃时反应时间合适,50 ℃以上反应过于快速,不好控制,所以把反应温度定于50 ℃。

图3 温度对产生氢气时间的影响

2.2.2时间的影响

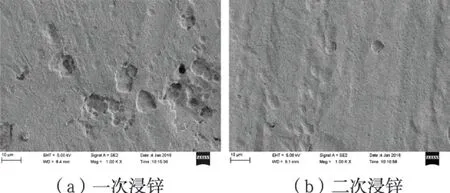

零件置于50 ℃,反应5 s,10 s,15 s时的微观表面形貌如图4。

从图4中可以看出反应5 s基体还没有暴露出来,15 s基体过度腐蚀,所以最佳反应时间为10 s。

(a)5 s

(b)10 s

(c)15 s

2.3二次浸锌的影响

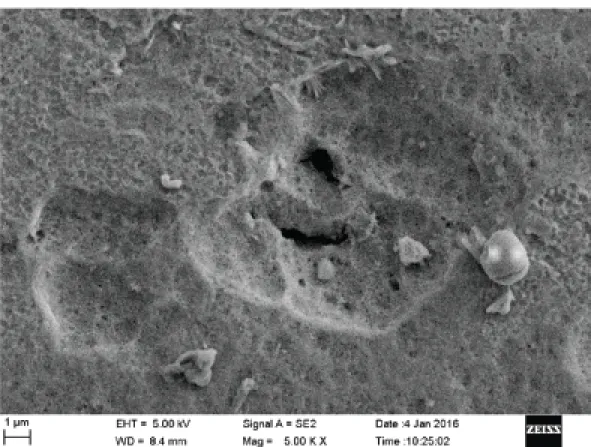

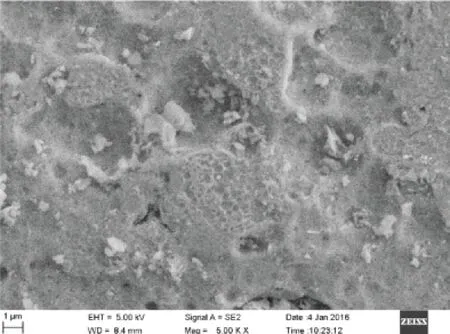

零件经过除油碱蚀抛光后,一次浸锌和二次浸锌的微观表面形貌如图5。

从图5中可以看出二次浸锌后的表面形貌与一次浸锌相比更为细粒平整[14]。一次浸锌使裸露的金属铝迅速与锌离子反应而避免铝与氧反应而使铝合金表面形成氧化膜,这样较强的活性铝表面就变成了相对较不活泼的锌表面,从而防止铝基表面再次被氧化形成氧化膜,达到除去氧化铝膜的目的。 然后退除第一次浸锌时所获得的较粗糙、覆盖不完全且含有夹杂物的锌层,进行二次浸锌,以获得更均匀、更致密的、更薄的浸锌层。

图5 各条件下的SEM图

2.4镀层性能

2.4.1镀层结合力

将镀镍试样置于烘箱中200 ℃恒温1 h,取出后立即放入冷水中,观察发现镀层无起皮、鼓泡等类似现象。表明镀镍层结合力良好。

2.4.2镀层抗变色性

将化学镀镍试样室温下浸在用水稀释的1∶1 的硝酸溶液中,在 20 s 内没有形成黑膜,表明镀层是抗色变的。

2.4.3镀层成分分析

采用能谱仪分析所得镀镍层化学成分可知,镀层磷含量为11.07 %,余量为镍,证明本体系所得镀层的是高磷镀层,不含杂质。这也间接地说明镀液很稳定,在化学镀过程中各组分均未发生分解。

2.4.4光泽度与镀速

镀层光泽度达到225 Gs,说明表面光亮,镀速达到12.14 μm / h。

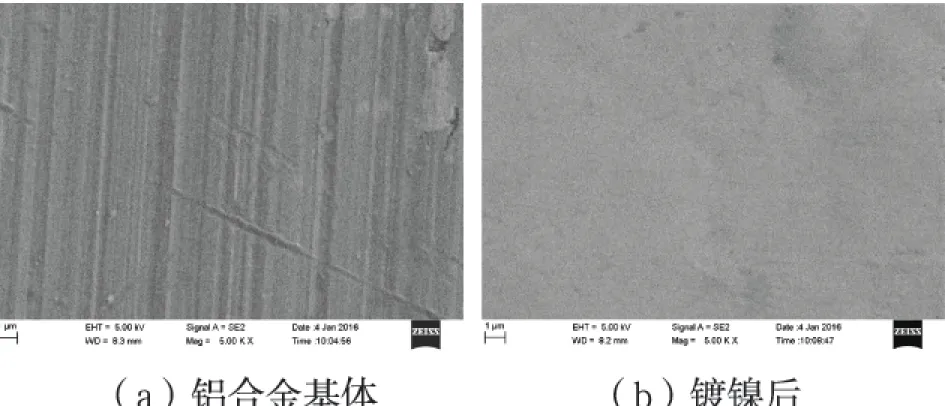

2.4.5镀层的表面形貌

镀镍前与镀镍后的微观表面形貌如图6所示。从图6可以看出,镀镍后,镀层较为平整、光滑,结晶比较均匀、细致。

图6 各条件下的SEM图

2.4.6耐腐蚀性

镀镍试样置于烟雾箱96小时无变化,说明耐腐蚀性良好。

3结论

1)本工艺的流程为:除油→热水洗→去离子水洗→碱蚀→两次去离子水洗→化学抛光(3∶7硝酸)→两次去离子水洗→一次浸锌→两次去离子水洗→去锌(1∶1硝酸)→两次去离子水洗→二次浸锌→两次去离子水洗→预镀镍→去离子水洗→热水洗→镀镍。

2)按该前处理工艺镀镍后,所得镀层结晶均匀、细致,表面平整,光泽度达225 Gs,镀速为12.14 μm / h,磷质量分数为11.07 %,结合力良好,抗变色性能优良,耐腐蚀性良好。

参考文献【REFERENCES】

[1]胡文彬,刘磊.难镀基材的化学镀镍技术[M]. 北京:化学工业出版社,2003:35-191.

[2]王孝镕,顾慰中.化学镀镍磷合金工艺研究[J].电镀与涂饰,1999,18(2):43-46.

WANG X R,GU W Z.Study of electroless nickel-phosphorus plating process[J].Electroplating & Finishing,1999,18(2):18-20.

[3]曾领才,文伟,谢辉.铝及铝合金电镀前处理工艺的改进[J].电镀与涂饰,2012,31(3):15-17.

ZENG L C,WEN W,XIE H.Improvement of pretreatment process for aluminum and its alloys before plating[J].Electroplating & Finishing,2012,31(3):15-17.

[4]高岩,郑志军,曹达华.铝基化学镀 Ni-P 前处理工艺对镀层结合力的影响[J].电镀与环保,2005,25(2):21-23.

GAO Y,ZHENG Z J,CAO D H.Effects of pretreatment on the adhesion of electroless Ni-P deposits on Al substrate[J].Electroplating&Pollution Control,2005,25(2):21-23.

[5]蒙铁桥.铝合金化学镀镍前处理工艺的探讨与实践[J].表面技术,2000,29(1):23-24.

MENG T Q.Inquiry and practice of aluminum alloy surface properation technology for electroless nickel plating[J].Surface Technology,2000,29(1):23-24.

[6]张跃庭,王永.铝合金环保型前处理工艺研究与应用[J].现代商贸工业,2013,(18):191-192.

[7]胡永俊,熊玲,等.铝合金的前处理对Ni-Co-P化学镀层沉积特性和耐腐蚀性能的影响[J].腐蚀科学与防护技术,2009,21(2):194-196.

HU Y J,XIONG L,et al.Effect of pretreatment on characteristic and corrosion resistance of electroless Ni-Co-P deposits on aluminium alloy[J].Corrosion Science and Protection Technology,2009,21(2):194-196.

[8]李雨,杨晨,刘定富.高磷化学镀镍磷合金工艺优化[J].电镀与涂饰,2014,33(23):1024-1026.

LI Y,YANG C,LIU D F.Optimization of electroless plating process for high-phosphorus nickel-phosphorus alloy[J].Electroplating & Finishing,2014,33(23):1024-1026.

[9]催东,刘定富.柠檬酸-丁二酸双配位剂体系化学镀镍的研究[J].电镀与环保,2012,32(6):30-32.

CUI D,LIU D F.A study of electroless nickel plating with citric acid-succinic acid double complexing agent system[J].Electro-plating&Pollution Control,2012,32(6):30-32.

[10]魏世洋,刘定富,等.化学镀镍沉积速度与耐蚀性相匹配的最佳配位剂组成[J].材料保护,2012,45(3):20-22.

[11]胡海娇,武晓阳,等.化学镀镍稳定剂的研究[J].电镀与环保,2015,35(2):20-23.

HU H J,WU X Y,et al.Research on the stabilizer of electroless nickel plating[J].Electroplating&Pollution Control,2015,35(2):20-23.

[12]方景礼. 电镀添加剂的理论与应用[M]. 北京: 国防工业出版社,2006:390.

[13]李宁,黎德育,等.铝上一次浸锌工艺的研究[J].电镀与涂饰,2001,20(3):17-20.

LI L,LI D Y,et al.Study of zinc dipping on aluminum and its alloys[J].Electroplating & Finishing,2001,20(3):17-20.

[14]ZELLEY W G.Formation of immersion zinc coatings on aluminum[J].Journal of the Electrochemical Society,1953,100(7):328-333.

收稿日期:2016-02-29;修回日期:2016-03-14

*基金项目:2015贵州省科技计划富氧燃烧等清洁生产技术的研究应用之电镀行业清洁生产关键技术开发(黔科合SY字[2015]3010)。

作者简介:毕晨(1990-),男,安徽铜陵人,在读硕士研究生。研究方向:无氰电镀添加剂。

通信作者:▲刘定富,博士,教授。

中图分类号:TQ153.1+2

文献标识码:A

文章编号:1003-6563(2016)03-0088-05

A study on pretreatment process of electroless Nickel plating on 2A12 aluminum alloy*

BI Chen,LIU Dingfu▲,ZENG Qingyu

(SchoolofChemistryandChemicalEngineering,GuizhouUniversity,Guiyang550025,China)

Abstract:The traditional pretreatment process for 2A12 aluminum alloys was improved.The novel pretreatment process flow is followed:(1)In addition to oil;(2)Hot water wash;(3) De ionized water wash;(4) Alkaline etching;(5)Two times De ionized water washing;(6)chemical polishing;(7)Two times De ionized water washing;(8)once Zinc immersion;(9) Two times De ionized water washing;(10) In addition to zinc;(11) Two times De ionized water washing(12)Double Zinc immersiom;(13)Two times De ionized water washing;(14)Pre plating nickel;(15)De ionized water washing;(16)Hot water washing;(17)Plate with nickel.The results show that as the improved pretreatment process,the coating deposited under the optimal process parameters is composed of Ni-P micro crystal,in which the content of P reaches 11.7 %.Its thickness reaches to 12 μm after 1 h deposition.

Keywords:2A12 aluminum alloy,pretreatment,electroless plating